En esencia, la deposición química de vapor (CVD) es un método para crear una película delgada sólida de alto rendimiento en una superficie. El proceso implica la introducción de gases precursores en una cámara de reacción, donde sufren una reacción química desencadenada por altas temperaturas o plasma. Esta reacción hace que un nuevo material se deposite, átomo por átomo, sobre un sustrato objetivo, "creciendo" efectivamente una nueva capa.

La clave es que el CVD no es una acción única, sino un proceso de ingeniería altamente controlado. Utiliza un vapor gaseoso como materia prima para construir un material sólido directamente sobre una superficie, ofreciendo un control preciso sobre el espesor, la composición y las propiedades de la película final.

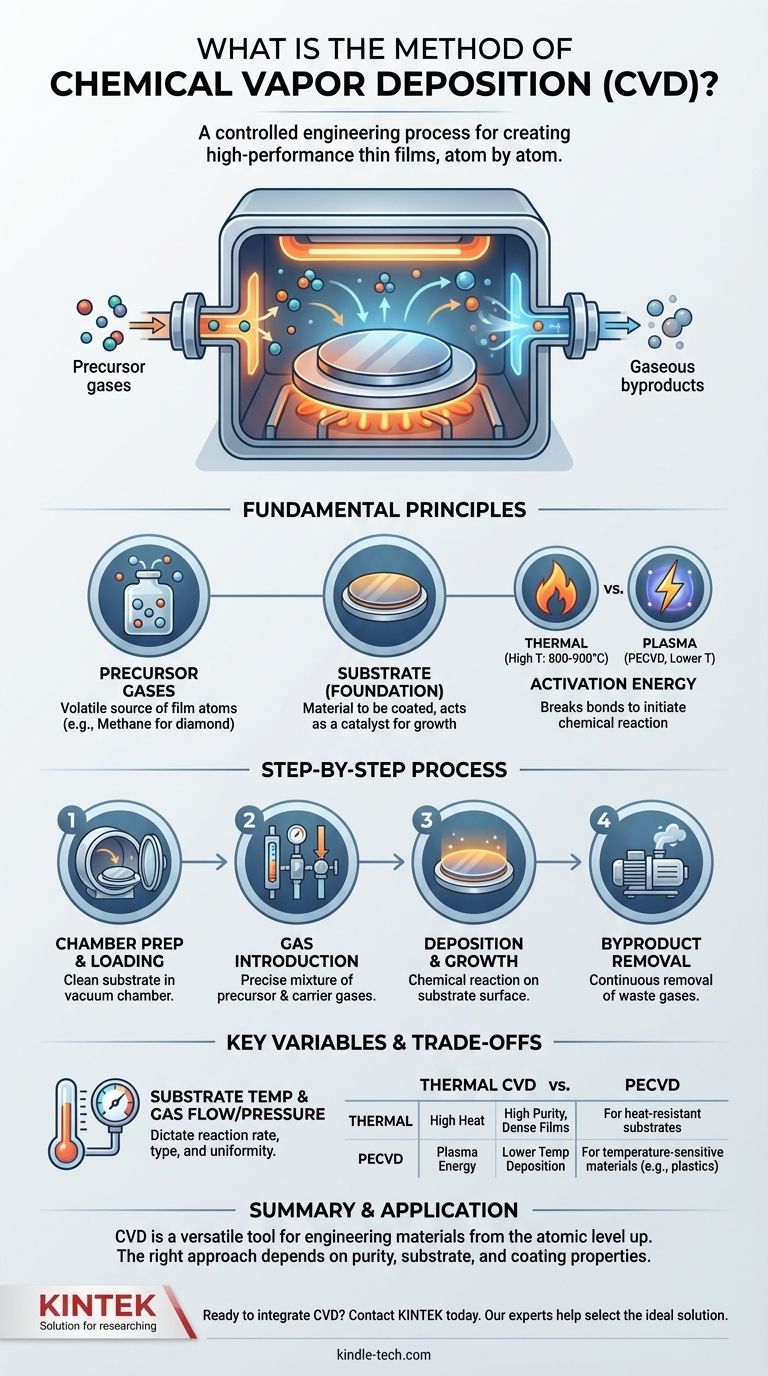

Los principios fundamentales del CVD

Para comprender verdaderamente el método CVD, debemos analizar sus componentes principales: los precursores, el sustrato y la energía de activación que impulsa todo el proceso.

El papel de los gases precursores

El proceso comienza con uno o más gases precursores volátiles. Estos son gases especialmente elegidos que contienen los átomos específicos necesarios para la película final.

Por ejemplo, para crear una película de diamante, se utiliza un gas rico en carbono como el metano. Estos gases a menudo se mezclan con gases portadores inertes que ayudan a transportarlos uniformemente a la cámara.

El sustrato: la base para el crecimiento

El sustrato es el material que se está recubriendo. Se coloca dentro de la cámara de reacción y sirve como base física para la nueva película.

Crucialmente, la superficie del sustrato a menudo actúa como catalizador, proporcionando la ubicación ideal para que ocurran las reacciones químicas y asegurando que la película depositada se adhiera fuertemente.

El paso crucial: activar la reacción

Los gases no formarán espontáneamente una película sólida. Requieren una entrada significativa de energía para romper sus enlaces moleculares e iniciar la reacción química.

Esta energía se suministra típicamente de una de dos maneras:

- Energía térmica: El sustrato se calienta a temperaturas muy altas (a menudo 800-900 °C). Cuando los gases precursores tocan la superficie caliente, se descomponen y reaccionan.

- Energía de plasma: Se utiliza un campo de energía (como microondas o radiofrecuencia) para ionizar los gases en un plasma. Este plasma contiene partículas altamente reactivas que pueden formar una película a temperaturas mucho más bajas.

Un desglose paso a paso del proceso

Aunque existen muchas variaciones, el método CVD sigue una secuencia consistente de eventos para lograr un recubrimiento uniforme y adherente.

Paso 1: Preparación y carga de la cámara

El proceso tiene lugar en una cámara de vacío sellada y controlada. El sustrato (como una oblea de silicio o una semilla de diamante) se limpia cuidadosamente y se coloca dentro.

Paso 2: Introducción de gases reactivos

Se introduce una mezcla precisa de gases precursores y portadores en la cámara a un caudal y presión específicos.

Paso 3: Deposición en el sustrato

Este es el corazón del proceso. A medida que los gases energizados interactúan con la superficie del sustrato, sufren una reacción química. El producto sólido de esta reacción se deposita sobre el sustrato, construyendo la capa delgada película por película.

Paso 4: Eliminación de subproductos

La reacción química también crea subproductos gaseosos que no forman parte de la película. Estos gases residuales se bombean continuamente fuera de la cámara para evitar la contaminación y asegurar una deposición pura y de alta calidad.

Comprensión de las compensaciones y las variables clave

La calidad final de un recubrimiento CVD no es accidental; es el resultado directo de controlar cuidadosamente varias variables críticas. Dominar estas compensaciones es clave para una deposición exitosa.

El impacto de la temperatura del sustrato

La temperatura es, sin duda, la variable más crítica. Dicta directamente la velocidad y el tipo de reacción química que ocurre en la superficie del sustrato. Demasiado baja, y la reacción no comenzará; demasiado alta, y puede dañar el sustrato o formar materiales indeseables.

El papel del flujo de gas y la presión

El caudal y la presión dentro de la cámara controlan la concentración de moléculas precursoras disponibles para la reacción. Estos deben ajustarse finamente para asegurar que la película crezca uniformemente en toda la superficie del sustrato sin defectos.

CVD térmico vs. CVD mejorado por plasma (PECVD)

La elección de cómo energizar los gases representa una compensación fundamental.

El CVD térmico utiliza altas temperaturas. Esto a menudo produce películas cristalinas extremadamente puras, densas y de alta calidad. Sin embargo, solo se puede usar en sustratos que puedan soportar temperaturas extremas sin derretirse ni deformarse.

El CVD mejorado por plasma (PECVD) utiliza un plasma para impulsar la reacción. Esto permite que la deposición ocurra a temperaturas mucho más bajas, lo que lo hace adecuado para recubrir materiales sensibles a la temperatura como los plásticos. Sin embargo, la estructura de la película puede diferir de la producida por métodos de alta temperatura.

Cómo aplicar esto a su objetivo

El enfoque CVD correcto depende completamente del material que esté creando y del sustrato que esté recubriendo.

- Si su enfoque principal es la máxima pureza y calidad cristalina: El CVD térmico suele ser la opción superior, siempre que su sustrato pueda tolerar el calor requerido.

- Si su enfoque principal es recubrir materiales sensibles a la temperatura: El CVD mejorado por plasma (PECVD) es el enfoque necesario para evitar dañar el componente subyacente.

- Si su enfoque principal es un recubrimiento grueso, duradero y fuertemente unido: La familia de procesos CVD es una excelente opción para crear películas robustas para aplicaciones exigentes.

En última instancia, la deposición química de vapor es una herramienta versátil y precisa para la ingeniería de materiales desde el nivel atómico.

Tabla resumen:

| Paso del proceso CVD | Componente clave | Propósito |

|---|---|---|

| 1. Preparación de la cámara | Cámara de vacío | Crea un ambiente controlado y libre de contaminantes. |

| 2. Introducción de gases | Gases precursores | Suministra los bloques químicos de construcción para la película delgada. |

| 3. Activación de la reacción | Calor o plasma | Proporciona energía para romper enlaces moleculares e iniciar la reacción. |

| 4. Deposición de la película | Superficie del sustrato | El material sólido se forma átomo por capa sobre la superficie objetivo. |

| 5. Eliminación de subproductos | Sistema de escape | Aspira los residuos gaseosos para asegurar un recubrimiento puro y de alta calidad. |

¿Listo para integrar la tecnología CVD en su laboratorio?

Elegir el método de deposición correcto es fundamental para su investigación y la calidad de su producción. KINTEK se especializa en proporcionar equipos de laboratorio de alto rendimiento, incluidos sistemas CVD, para satisfacer las necesidades precisas de laboratorios e instalaciones de investigación.

Nuestros expertos pueden ayudarle a seleccionar la solución ideal, ya sea que requiera CVD térmico de alta temperatura para una pureza superior o PECVD de baja temperatura para sustratos sensibles, asegurando que logre las propiedades exactas de la película que su proyecto demanda.

Contacte con KINTEK hoy mismo para discutir su aplicación específica y descubrir cómo nuestro equipo de laboratorio puede avanzar en su trabajo.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cuál es la tensión en las películas magnetronadas? Dominando el control de la tensión para la durabilidad de la película

- ¿Cuáles son las aplicaciones de la deposición por haz de iones? Logre una calidad de película superior para óptica de precisión y semiconductores

- ¿Cuáles son las dos categorías principales de tecnologías de deposición? PVD vs. CVD Explicado

- ¿Cuál es el principio de la CVD? Una guía de la deposición química de vapor, del gas a la película sólida

- ¿Cuáles son las técnicas de transferencia de grafeno? Domina el puente desde la síntesis hasta la aplicación

- ¿Qué es el proceso CVD en los diamantes? Cultive diamantes puros a partir de gas en un laboratorio

- ¿Cuáles son las ventajas del proceso de pulverización catódica? Logre una calidad y versatilidad superiores en películas delgadas

- ¿Cuál es el precursor para la preparación de CNT? Elegir la fuente de carbono adecuada para la calidad y el rendimiento