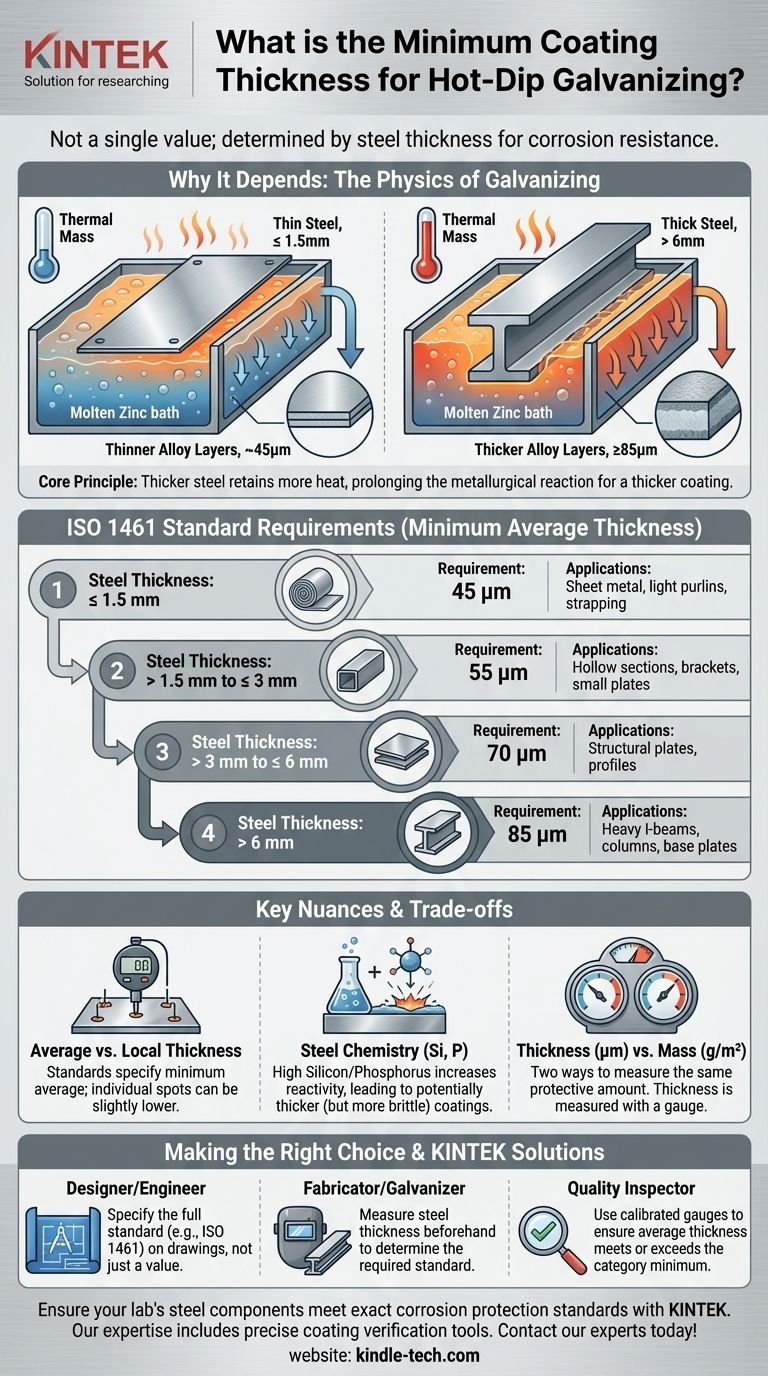

El espesor mínimo de recubrimiento requerido no es un valor único; se determina directamente por el espesor de la pieza de acero que se está protegiendo. Las normas de la industria exigen un recubrimiento protector más grueso para las secciones de acero más pesadas para garantizar una resistencia adecuada a la corrosión. Por ejemplo, una lámina de acero delgada de menos de 1,5 mm de espesor requiere un recubrimiento promedio mínimo de 45 micrómetros (μm), mientras que una viga estructural gruesa de más de 6 mm requiere al menos 85 μm.

El principio fundamental es que el acero más grueso retiene más calor durante el proceso de galvanizado en caliente. Este aumento de calor permite que la reacción metalúrgica entre el acero y el zinc se prolongue, formando naturalmente un recubrimiento protector más grueso y robusto.

Por qué el espesor del recubrimiento depende del espesor del acero

Para garantizar la longevidad y el cumplimiento, es esencial comprender la física detrás de la especificación. La relación entre el espesor del acero y el recubrimiento no es arbitraria; es un resultado directo del proceso de galvanizado en caliente en sí.

El papel de la masa térmica

Durante el galvanizado en caliente, un artículo de acero se sumerge en un baño de zinc fundido. La masa térmica del acero (su capacidad para almacenar calor) es el factor más crítico que influye en el espesor final del recubrimiento.

Retención de calor y tiempo de reacción

Una sección de acero gruesa y pesada tiene una masa térmica mucho mayor que una delgada y ligera. Tarda más en calentarse a la temperatura del baño de zinc y, fundamentalmente, se enfría mucho más lentamente una vez retirada.

Este período de enfriamiento prolongado permite más tiempo para que se produzca la reacción de difusión entre el zinc fundido y el hierro del acero, creando capas de aleación intermetálicas más gruesas.

Formación de capas de aleación protectoras

El recubrimiento galvanizado no es solo una capa de zinc que se asienta sobre el acero. Es una serie de capas de aleación de zinc-hierro que están unidas metalúrgicamente al sustrato de acero, con una capa exterior final de zinc puro. El espesor de estas capas de aleación resistentes a la abrasión es lo que proporciona la mayor parte de la protección a largo plazo.

Comprensión de la especificación estándar

Los requisitos que está viendo se basan en normas internacionales como ISO 1461 o equivalentes regionales como ASTM A123. Estas normas clasifican el espesor mínimo de recubrimiento en función del espesor del acero que se está galvanizando.

Para acero ≤ 1,5 mm de espesor

El espesor promedio mínimo requerido es de 45 μm. Esto se aplica a materiales de calibre delgado como chapa metálica, correas ligeras o flejes de acero.

Para acero > 1,5 mm a ≤ 3 mm de espesor

El requisito aumenta a 55 μm. Esta es una categoría común para componentes como secciones estructurales huecas (HSS), soportes y placas más pequeñas.

Para acero > 3 mm a ≤ 6 mm de espesor

El espesor promedio mínimo es de 70 μm. Esto cubre una amplia gama de placas y perfiles de acero estructural comunes utilizados en la construcción y la fabricación.

Para acero > 6 mm de espesor

El requisito es de 85 μm. Esto se aplica al acero estructural pesado, como grandes vigas en I, columnas y placas base gruesas, que requieren la protección contra la corrosión más robusta debido a su aplicación y larga vida útil de diseño.

Comprender las compensaciones y los matices

Simplemente conocer los números de la tabla no es suficiente. Un verdadero experto debe comprender las distinciones críticas que afectan la aplicación y la inspección en el mundo real.

Espesor promedio frente a espesor local

Las normas especifican un espesor promedio mínimo, calculado a partir de varias mediciones tomadas en la superficie. También permiten que las mediciones puntuales individuales, o espesor local, sean ligeramente inferiores al promedio, pero no más de una cantidad establecida. Esto tiene en cuenta las variaciones menores en el proceso de recubrimiento.

El impacto de la química del acero

La composición química del acero en sí puede tener un efecto drástico en el recubrimiento. Los aceros con niveles más altos de silicio (Si) y fósforo (P) son más reactivos con el zinc.

Esto puede resultar en recubrimientos mucho más gruesos que el requisito mínimo. Si bien esto parece bueno, un recubrimiento muy grueso a veces puede ser más quebradizo y puede requerir un manejo especial.

Espesor (μm) frente a masa (g/m²)

Las normas proporcionan requisitos tanto en espesor (micrómetros) como en masa de recubrimiento (gramos por metro cuadrado). Estas son simplemente dos formas diferentes de medir el mismo resultado. El espesor se mide con un medidor magnético, mientras que la masa es una forma de expresar la cantidad de zinc aplicada sobre un área de superficie dada.

Tomar la decisión correcta para su objetivo

Para aplicar este conocimiento de manera efectiva, debe alinear sus acciones con su función en el ciclo de vida del proyecto.

- Si es diseñador o ingeniero: Especifique el recubrimiento haciendo referencia a la norma completa (por ejemplo, "Galvanizado en caliente según ISO 1461") en sus planos en lugar de solo un valor de espesor único.

- Si es fabricante o galvanizador: Mida siempre el espesor de sus componentes de acero antes de galvanizar para identificar a qué requisito de la norma está obligado a cumplir.

- Si es inspector de calidad: Utilice un medidor de espesor electrónico debidamente calibrado para tomar mediciones en superficies representativas y calcular el promedio, asegurándose de que cumpla o supere el mínimo para la categoría de espesor de acero de esa pieza.

Al comprender el vínculo directo entre el espesor del acero y los requisitos de recubrimiento, puede especificar y verificar con confianza los recubrimientos protectores que garantizan el cumplimiento y brindan un rendimiento a largo plazo.

Tabla de resumen:

| Espesor del acero (mm) | Espesor promedio mínimo de recubrimiento (μm) | Aplicaciones comunes |

|---|---|---|

| ≤ 1,5 | 45 μm | Chapa metálica, correas ligeras, flejes |

| > 1,5 a ≤ 3 | 55 μm | Secciones huecas, soportes, placas pequeñas |

| > 3 a ≤ 6 | 70 μm | Placas estructurales, perfiles |

| > 6 | 85 μm | Vigas en I pesadas, columnas, placas base |

Asegure que los componentes de acero de su laboratorio cumplan con los estándares exactos de protección contra la corrosión con KINTEK. Nuestra experiencia en equipos y consumibles de laboratorio incluye herramientas y soluciones precisas de verificación de recubrimientos adaptadas a entornos de laboratorio. Ya sea que esté diseñando, fabricando o inspeccionando, KINTEK proporciona el equipo confiable y el soporte necesarios para el cumplimiento y el rendimiento a largo plazo. ¡Contacte a nuestros expertos hoy mismo para discutir sus requisitos específicos de recubrimiento de laboratorio!

Guía Visual

Productos relacionados

- Celda Electrolítica Electroquímica para Evaluación de Recubrimientos

- Máquina de prueba de filtros FPV para propiedades de dispersión de polímeros y pigmentos

- Molde de Prensado Antirrotura para Uso en Laboratorio

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

- Celdas personalizables de electrólisis PEM para diversas aplicaciones de investigación

La gente también pregunta

- ¿Qué es la pulverización catódica reactiva de magnetrón? Un método versátil para la síntesis de películas delgadas

- ¿Es perjudicial la pirólisis de plástico para el medio ambiente? Depende de cómo se gestionen los productos resultantes

- ¿Cuáles son los productos de desecho de la biomasa? Descubra los subproductos desde las cenizas hasta el biocarbón.

- ¿Cuáles son las ventajas del moldeo a máquina? Logre eficiencia y precisión en la producción en masa

- ¿Cuáles son las materias primas para el bioaceite? Una guía para seleccionar la mejor biomasa alimenticia

- ¿Cuál es el proceso físico de deposición? Una guía para el recubrimiento de películas delgadas por PVD

- ¿Cuál es la intensidad del campo magnético del magnetrón? Se trata de la función, no solo de la fuerza

- ¿Cuáles son las ventajas del titanio en la aviación? Descubra aeronaves más ligeras, resistentes y seguras