En esencia, la deposición de capa de plasma es un proceso de recubrimiento de alto rendimiento que utiliza un gas ionizado energizado, conocido como plasma, para crear películas excepcionalmente delgadas y duraderas en la superficie de un material. Este proceso ocurre dentro de una cámara de vacío, donde los materiales precursores se descomponen en sus componentes fundamentales y se reensamblan sobre un sustrato, átomo por átomo, para mejorar propiedades como la dureza, la resistencia a la corrosión o la conductividad eléctrica.

El principio fundamental no es simplemente aplicar una capa de material, sino cambiar fundamentalmente una superficie construyendo una película nueva y altamente diseñada a partir de bloques de construcción atómicos o moleculares generados dentro de un entorno de plasma de alta energía.

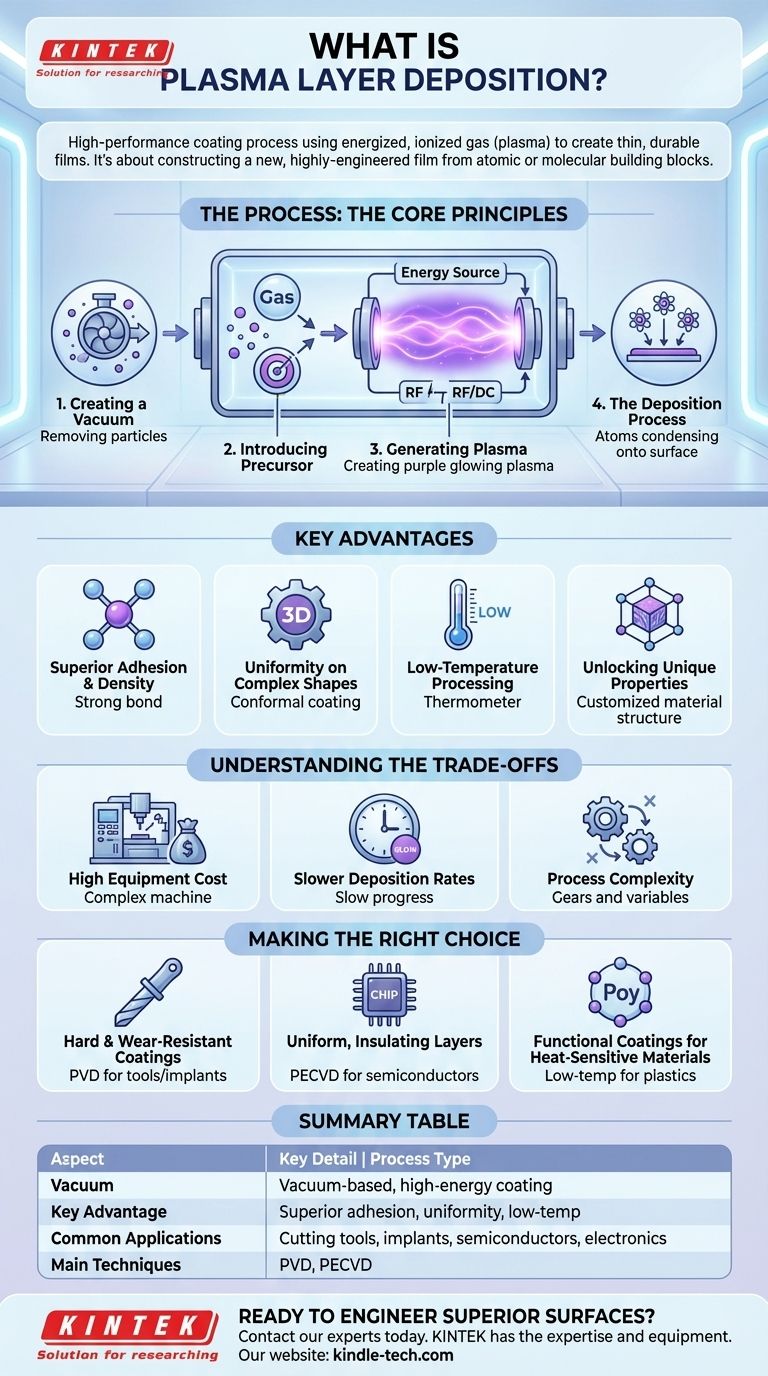

Cómo funciona la deposición por plasma: los principios básicos

Para comprender la deposición por plasma, es mejor desglosarla en las etapas distintas que ocurren dentro de una cámara de vacío especializada.

Paso 1: Creación de un vacío

Antes de que pueda comenzar cualquier recubrimiento, la cámara se evacua a una presión extremadamente baja. Esto es fundamental para eliminar el aire, el vapor de agua y otros contaminantes que de otro modo interferirían con el proceso y comprometerían la calidad de la capa final.

Paso 2: Introducción del material precursor

El material destinado al recubrimiento se introduce en la cámara. Dependiendo de la técnica específica, este puede ser un gas (para la deposición química de vapor) o un "objetivo" sólido que será bombardeado físicamente (para la deposición física de vapor).

Paso 3: Generación del plasma

Se aplica una potente fuente de energía, como un campo eléctrico de radiofrecuencia (RF) o corriente continua (CC), a la cámara. Esta energía despoja de electrones a los átomos del gas precursor, creando una mezcla brillante y altamente reactiva de iones, electrones y partículas neutras conocida como plasma, a menudo denominado el cuarto estado de la materia.

Paso 4: El proceso de deposición

Las especies de alta energía dentro del plasma se dirigen luego hacia el objeto que se está recubriendo (el sustrato). Se condensan en su superficie, formando una película delgada, densa y altamente uniforme. Debido a que las partículas tienen una energía tan alta, crean una capa con una adhesión y una integridad estructural superiores en comparación con los métodos de recubrimiento convencionales.

Ventajas clave del uso de plasma

La deposición por plasma no se elige por su simplicidad, sino por los resultados incomparables que ofrece en aplicaciones exigentes.

Adhesión y densidad superiores

La alta energía cinética de las partículas de plasma las incrusta ligeramente en la superficie del sustrato, creando una unión excepcionalmente fuerte. Esta energía también asegura que los átomos depositados estén muy juntos, lo que da como resultado un recubrimiento denso y no poroso.

Uniformidad en formas complejas

A diferencia de los métodos de línea de visión como la pulverización de pintura, el plasma llena toda la cámara. Esto le permite depositar un recubrimiento perfectamente uniforme, o conformado, sobre formas tridimensionales complejas sin puntos delgados o huecos.

Procesamiento a baja temperatura

Muchas técnicas de deposición por plasma se pueden realizar a temperaturas relativamente bajas. Esta es una ventaja crucial al recubrir materiales sensibles al calor como polímeros o ciertos componentes electrónicos que se dañarían o destruirían con procesos térmicos de alta temperatura.

Desbloqueo de propiedades de materiales únicas

El entorno de plasma puede crear recubrimientos con estructuras químicas y propiedades únicas que son imposibles de lograr por otros medios. Esto permite la ingeniería de materiales con características ópticas, eléctricas o mecánicas adaptadas.

Comprensión de las compensaciones

Aunque es potente, la deposición por plasma es un proceso especializado con limitaciones específicas que lo hacen inadecuado para ciertas aplicaciones.

Alto costo del equipo

Los sistemas de deposición por plasma requieren equipos sofisticados y costosos, incluidas cámaras de vacío, fuentes de energía de alta potencia y controladores de flujo de gas precisos. Esto representa una inversión de capital significativa.

Tasas de deposición más lentas

Construir una capa de recubrimiento átomo por átomo es un proceso inherentemente lento. Para aplicaciones que requieren recubrimientos muy gruesos, el tiempo necesario puede ser excesivamente largo en comparación con métodos como la pulverización térmica o la galvanoplastia.

Complejidad del proceso

La calidad del recubrimiento final es extremadamente sensible a variables del proceso como la presión, la composición del gas, la temperatura y los niveles de potencia. Se requiere una experiencia significativa para desarrollar y mantener un proceso estable y repetible.

Tomar la decisión correcta para su objetivo

La selección de una tecnología de recubrimiento depende completamente de la aplicación prevista y los requisitos de rendimiento.

- Si su enfoque principal es crear recubrimientos extremadamente duros y resistentes al desgaste para herramientas de corte o implantes médicos: La deposición física de vapor (PVD), un tipo de deposición por plasma, es el estándar de la industria para materiales como el nitruro de titanio (TiN).

- Si su enfoque principal es depositar capas aislantes uniformes en la fabricación de semiconductores: La deposición química de vapor asistida por plasma (PECVD) es esencial para crear las películas de dióxido de silicio y nitruro de silicio de alta pureza que forman la columna vertebral de la electrónica moderna.

- Si su enfoque principal es agregar un recubrimiento funcional a plásticos o polímeros sensibles al calor: Las capacidades de baja temperatura de la deposición por plasma la convierten en una de las pocas opciones viables para mejorar la superficie de estos materiales sin causar daños térmicos.

En última instancia, la deposición por plasma es una herramienta poderosa de la ciencia de los materiales que permite la creación de superficies con propiedades mucho más allá de lo que el material a granel por sí solo puede ofrecer.

Tabla de resumen:

| Aspecto | Detalle clave |

|---|---|

| Tipo de proceso | Recubrimiento basado en vacío y de alta energía |

| Ventaja clave | Adhesión superior, uniformidad y procesamiento a baja temperatura |

| Aplicaciones comunes | Herramientas de corte, implantes médicos, semiconductores, electrónica |

| Técnicas principales | PVD (Deposición física de vapor), PECVD (Deposición química de vapor asistida por plasma) |

¿Listo para diseñar superficies superiores?

La tecnología de deposición por plasma puede desbloquear nuevos niveles de rendimiento para sus productos. Ya sea que necesite recubrimientos resistentes al desgaste para herramientas, capas funcionales para productos electrónicos o películas protectoras para materiales sensibles, KINTEK tiene la experiencia y el equipo para satisfacer sus necesidades específicas de laboratorio.

Comuníquese con nuestros expertos hoy mismo para analizar cómo nuestras soluciones de deposición por plasma pueden mejorar sus materiales y brindarle una ventaja competitiva.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

La gente también pregunta

- ¿Cuáles son las características y aplicaciones del Depósito Químico de Vapor Asistido por Plasma (PECVD)? Recubrimiento de Película a Alta Velocidad y Baja Temperatura

- ¿Qué es un recubrimiento de plasma? Transforme las superficies de los materiales con películas delgadas de alto rendimiento

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura

- ¿Cuál es la ventaja del VHF-PECVD sobre el RF-PECVD? Maximizar las tasas de deposición para el crecimiento avanzado de películas delgadas

- ¿Por qué es necesario usar una bomba de vacío para alcanzar bajas presiones antes de la PECVD para la modificación de MOF? Asegurar la difusión profunda

- ¿Opera el PECVD a alto vacío o a presión atmosférica? Descubriendo la deposición de películas delgadas a baja temperatura

- ¿Cuál es la diferencia entre el CVD térmico y el PECVD? Elija el método de deposición de película delgada adecuado

- ¿Qué es la deposición de metales por PECVD? Desbloqueando el procesamiento de películas delgadas a baja temperatura