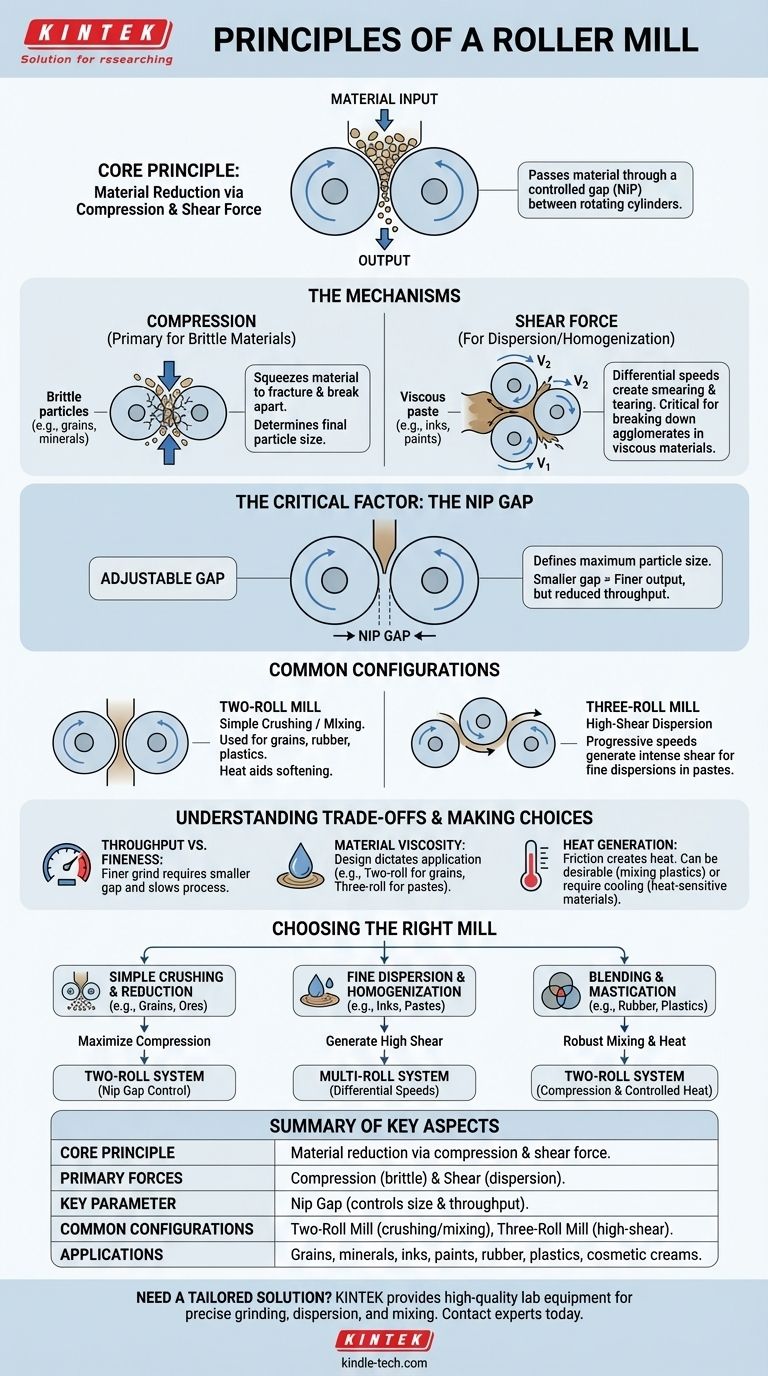

En esencia, un molino de rodillos funciona según el principio de reducción de material mediante una combinación de compresión y fuerza de cizallamiento. Esto se logra haciendo pasar el material a través de un espacio precisamente controlado, conocido como nip, entre dos o más cilindros giratorios. Los rodillos arrastran el material, sometiéndolo a una presión intensa que lo tritura, muele o dispersa.

Un molino de rodillos no es un dispositivo único, sino una categoría de máquinas definidas por un principio compartido: el uso de la interacción controlada entre rodillos giratorios —su velocidad, espacio y configuración— para lograr un tamaño de partícula, textura o consistencia de mezcla deseados.

El mecanismo central: compresión y cizallamiento

La eficacia de cualquier molino de rodillos proviene de su capacidad para aplicar dos tipos distintos de fuerza. El equilibrio entre estas fuerzas está determinado por el diseño del molino y el material que se procesa.

El papel de la compresión

La compresión es la fuerza principal en los molinos de rodillos más simples. A medida que el material es arrastrado hacia el espacio estrecho entre los rodillos, se comprime hasta que se fractura y se rompe.

Esta acción es más efectiva para materiales quebradizos como granos o minerales, donde el objetivo es una reducción de tamaño directa. El tamaño final de la partícula está determinado en gran medida por el espacio mínimo entre los rodillos.

El poder de la fuerza de cizallamiento

La fuerza de cizallamiento se genera cuando los rodillos adyacentes giran a diferentes velocidades. Una superficie se mueve más rápido que la otra, creando una acción de untado y desgarro sobre el material atrapado entre ellas.

Esta fuerza es crítica para dispersar y homogeneizar materiales viscosos como tintas, pinturas o cremas cosméticas. El cizallamiento intenso descompone los aglomerados y asegura una mezcla suave y uniforme, una tarea que la compresión por sí sola no puede lograr.

El factor crítico: el espacio entre los rodillos (Nip Gap)

El espacio entre los rodillos es el parámetro de control más fundamental. Define el tamaño máximo de cualquier partícula que pueda pasar.

Ajustar este espacio permite al operador controlar con precisión la finura de la molienda o el grado de dispersión. Un espacio más pequeño da como resultado una salida más fina, pero generalmente reduce la velocidad de procesamiento (rendimiento).

Configuraciones comunes de molinos de rodillos

El término "molino de rodillos" se aplica a varios diseños distintos, cada uno optimizado para diferentes materiales y resultados. Comprender estas configuraciones aclara cómo se aplica el principio central en la práctica.

El molino de dos rodillos

Esta es la configuración más básica, a menudo utilizada para trituración o mezcla simple. El material se introduce en el espacio entre dos rodillos, que pueden girar a la misma velocidad o a velocidades ligeramente diferentes.

Este diseño es común para procesar sólidos a granel como granos o para masticar caucho y plásticos, donde el calor generado por los rodillos ayuda a ablandar el material.

El molino de tres rodillos

El molino de tres rodillos es un diseño más sofisticado diseñado para generar un cizallamiento extremadamente alto. Consiste en tres rodillos paralelos que giran a velocidades progresivamente más altas.

El material se introduce entre el primer (alimentación) y el segundo (central) rodillo. Luego se transfiere al rodillo central y se pasa a través del espacio aún más pequeño y de movimiento más rápido entre el rodillo central y el tercer rodillo (de delantal). Este proceso de cizallamiento de dos etapas es ideal para crear dispersiones extremadamente finas en pastas de alta viscosidad.

Entendiendo las compensaciones

Aunque potentes, los molinos de rodillos se rigen por un conjunto de realidades operativas. Reconocer estas compensaciones es clave para usarlos de manera efectiva.

Rendimiento vs. finura

Existe una compensación directa entre la rapidez con la que se puede procesar el material y la finura del resultado. Lograr una molienda muy fina requiere un espacio estrecho entre los rodillos y, a veces, múltiples pasadas, lo que ralentiza el proceso general.

La viscosidad del material es clave

Las propiedades del material de entrada dictan el diseño apropiado del molino. Un molino simple de dos rodillos es suficiente para granos secos y quebradizos, pero es completamente ineficaz para dispersar una pasta espesa. Por el contrario, un molino de tres rodillos es excesivo e ineficiente para tareas básicas de trituración.

Generación de calor

La fricción y la presión dentro del molino generan un calor significativo. En algunas aplicaciones, como el procesamiento de plásticos, este es un efecto deseable que ayuda en la mezcla. En otras, como la molienda de productos químicos o alimentos sensibles al calor, puede ser un problema importante que requiere el uso de rodillos enfriados para evitar la degradación del material.

Tomar la decisión correcta para su objetivo

Su aplicación determina qué aspecto del principio del molino de rodillos es más importante.

- Si su objetivo principal es la trituración y reducción de tamaño simple (por ejemplo, granos, minerales): Necesita un sistema que maximice la compresión, donde el parámetro clave es el control sobre el espacio entre los rodillos en una configuración de dos rodillos.

- Si su objetivo principal es la dispersión fina y la homogeneización (por ejemplo, tintas, pastas): Necesita un sistema de múltiples rodillos con velocidades diferenciales para generar las altas fuerzas de cizallamiento necesarias para descomponer los aglomerados.

- Si su objetivo principal es la mezcla y la masticación (por ejemplo, caucho, plásticos): Necesita un sistema robusto de dos rodillos que utilice tanto la compresión como la generación de calor controlada para lograr la consistencia deseada.

Al comprender la interacción de la compresión, el cizallamiento y la configuración de los rodillos, puede controlar eficazmente las propiedades finales de su material procesado.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Principio fundamental | Reducción de material mediante compresión y fuerza de cizallamiento entre rodillos giratorios. |

| Fuerzas primarias | Compresión (para materiales quebradizos) y Cizallamiento (para dispersión/homogeneización). |

| Parámetro clave | Espacio entre rodillos (controla el tamaño de partícula y el rendimiento). |

| Configuraciones comunes | Molino de dos rodillos (trituración/mezcla simple), Molino de tres rodillos (dispersión de alto cizallamiento). |

| Aplicaciones | Granos, minerales, tintas, pinturas, caucho, plásticos y cremas cosméticas. |

¿Necesita un molino de rodillos adaptado a su material específico y a sus objetivos de producción? KINTEK se especializa en proporcionar equipos de laboratorio de alta calidad, incluidos molinos de rodillos para una molienda, dispersión y mezcla precisas. Ya sea que esté procesando granos, productos químicos o pastas de alta viscosidad, nuestras soluciones garantizan un rendimiento y una consistencia óptimos. Contacte hoy mismo a nuestros expertos para analizar su aplicación y encontrar el equipo perfecto para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Molino de bolas de laboratorio con frasco de aleación metálica y bolas

- Mortero Molino de Laboratorio para Preparación de Muestras

- Máquina de Molienda de Molino Planetario Horizontal de Laboratorio

- Molino de Tarros Horizontal de Cuatro Cuerpos de Laboratorio

- Molino de Cilindros Horizontal de Laboratorio

La gente también pregunta

- ¿Por qué se seleccionan las perlas de circonio con diámetros de 0.1 a 0.5 mm como medios de molienda? Molienda fina de LiFePO4/C a nanoescala

- ¿A qué velocidad es máxima la eficiencia de un molino de bolas? Optimice la molienda con la velocidad adecuada

- ¿Cuál es el papel principal de un molino de bolas en la preparación de polvos cerámicos de carburo de boro? Optimice su procesamiento

- ¿Qué significa partículas pulverizadas? Desbloqueando el potencial del material con polvos finos

- ¿Cuál es el tamaño de partícula para XRF? Logre un análisis elemental preciso y fiable

- ¿Cuáles son las ventajas de utilizar medios de molienda de carburo de silicio (SiC) de alta pureza? Garantizar la pureza y el refinamiento

- ¿Cuál es la eficiencia de la molienda de bolas? Desbloqueando su poder a pesar de la ineficiencia energética

- ¿Cuál es la función de un mortero de ágata en la síntesis de CoFe2O4? Lograr un procesamiento de polvo ultra puro y homogéneo