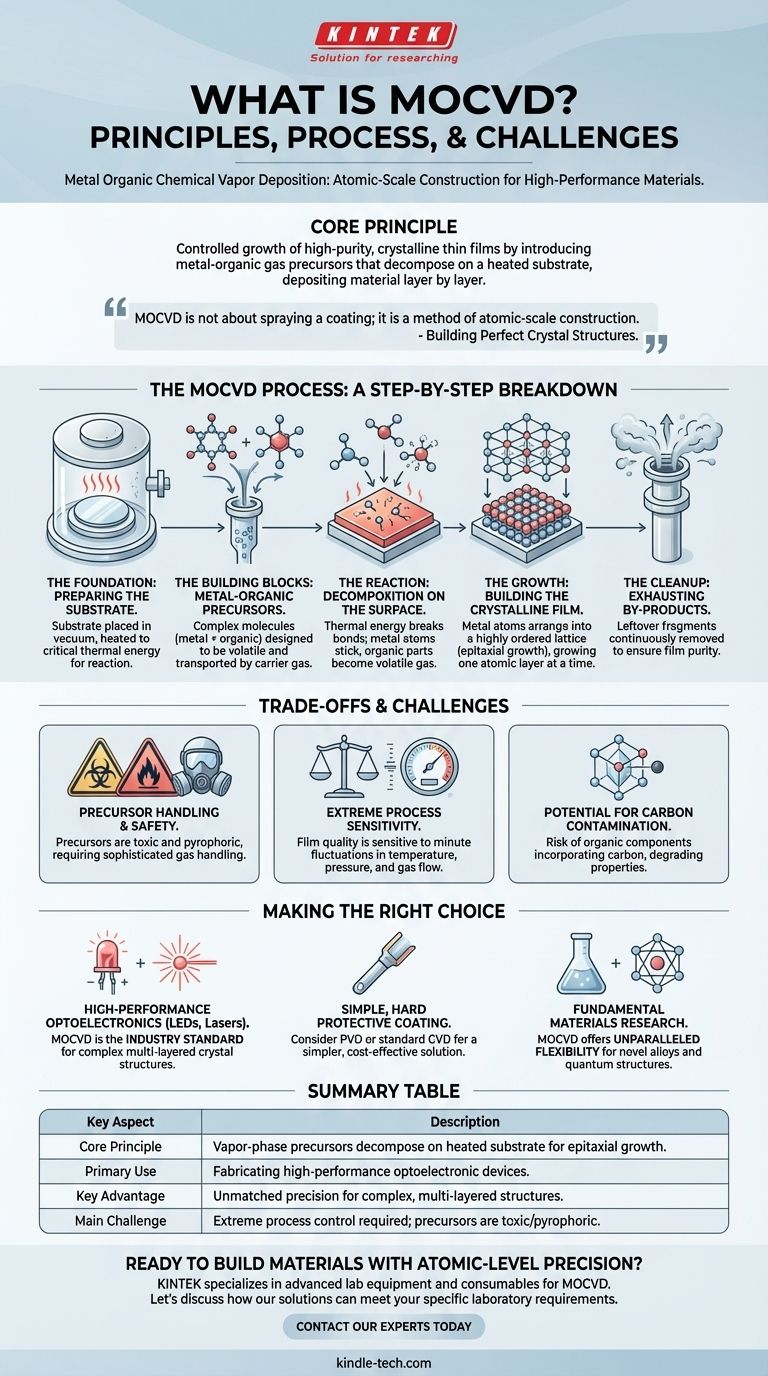

En esencia, la deposición química de vapor organometálico (MOCVD) es un proceso altamente controlado para cultivar películas delgadas cristalinas de alta pureza sobre un sustrato. Implica la introducción de precursores químicos gaseosos específicos, conocidos como organometálicos, en una cámara de reacción. Estos gases se descomponen en un sustrato calentado, depositando una capa sólida material por capa mientras se eliminan los subproductos volátiles.

El MOCVD no se trata de rociar un recubrimiento; es un método de construcción a escala atómica. Al controlar con precisión la temperatura, la presión y el flujo de gas, orquestamos una reacción química en una superficie para construir estructuras cristalinas perfectas, formando la base para dispositivos electrónicos y optoelectrónicos de alto rendimiento.

El Proceso MOCVD: Un desglose paso a paso

Para comprender el principio del MOCVD, es mejor verlo como una secuencia de eventos cuidadosamente diseñados. Cada paso es fundamental para lograr una película uniforme y de alta calidad.

La base: preparación del sustrato

Todo el proceso comienza con un sustrato, que es el material sobre el cual se cultivará la película. Este sustrato se coloca dentro de una cámara de reacción, que generalmente se mantiene al vacío.

Luego, el sustrato se calienta a una temperatura precisa. Este calor no es para fundir nada; proporciona la energía térmica crítica necesaria para impulsar la reacción química en la superficie.

Los bloques de construcción: precursores organometálicos

El término "Organometálico" en MOCVD se refiere a los productos químicos precursores utilizados. Estas son moléculas complejas donde un átomo de metal central está unido a moléculas orgánicas.

Estos compuestos están diseñados específicamente para ser volátiles, lo que significa que pueden convertirse fácilmente en gas y transportarse a la cámara de reacción con un gas portador como hidrógeno o nitrógeno.

La reacción: descomposición en la superficie

Cuando los gases precursores fluyen sobre el sustrato caliente, la energía térmica rompe los enlaces químicos dentro de las moléculas precursoras.

Los átomos de metal se "adhieren" a la superficie, mientras que los componentes orgánicos ahora separados forman nuevas moléculas gaseosas volátiles. Este es el evento de deposición central.

El crecimiento: construcción de la película cristalina

Los átomos de metal depositados no caen al azar. Se organizan en una red cristalina altamente ordenada, a menudo continuando la estructura cristalina del sustrato subyacente. Este proceso se conoce como crecimiento epitaxial.

Al suministrar continuamente los gases precursores, esta película crece una capa atómica a la vez, lo que resulta en un material excepcionalmente puro y estructuralmente perfecto.

La limpieza: evacuación de subproductos

Los fragmentos orgánicos sobrantes y otros subproductos de la reacción permanecen en estado gaseoso. Estos gases residuales se eliminan continuamente de la cámara de reacción mediante el flujo de gas y el sistema de vacío.

Esta eliminación constante es crucial para garantizar la pureza de la película en crecimiento, evitando la contaminación por residuos químicos no deseados.

Comprensión de las compensaciones y desafíos

Aunque es potente, el MOCVD es un proceso complejo con desafíos específicos que dictan su uso. Comprender estas compensaciones es clave para apreciar su función.

Manejo y seguridad de precursores

Los precursores organometálicos son a menudo altamente tóxicos y piroforicos, lo que significa que pueden inflamarse espontáneamente al contacto con el aire. Esto requiere sistemas de manipulación de gases y seguridad sofisticados y costosos.

Sensibilidad extrema del proceso

La calidad de la película final es exquisitamente sensible a las fluctuaciones minúsculas en la temperatura, la presión y el flujo de gas. Mantener una uniformidad perfecta en un sustrato grande es un desafío de ingeniería importante que requiere equipos altamente avanzados.

Potencial de contaminación por carbono

Debido a que los precursores son "orgánicos", que contienen enlaces carbono-hidrógeno, existe un riesgo inherente de que los átomos de carbono se incorporen involuntariamente a la película. Esta contaminación puede degradar las propiedades electrónicas u ópticas deseadas del material.

Tomar la decisión correcta para su objetivo

Seleccionar MOCVD es una decisión impulsada por la necesidad intransigente de la perfección del material.

- Si su enfoque principal son la optoelectrónica de alto rendimiento (LEDs, láseres, células solares): MOCVD es el estándar de la industria debido a su capacidad inigualable para crear estructuras cristalinas complejas y multicapa con un control de composición preciso.

- Si su enfoque principal es producir un recubrimiento protector simple y duro: Un proceso menos complejo y más rentable como la deposición física de vapor (PVD) general o el CVD estándar es probablemente más adecuado.

- Si su enfoque principal es la investigación fundamental de materiales: MOCVD ofrece una flexibilidad inigualable para crear nuevas aleaciones y estructuras cuánticas simplemente ajustando la mezcla y el flujo de diferentes gases precursores.

En última instancia, MOCVD es la opción definitiva cuando el objetivo es construir un material con precisión a nivel atómico.

Tabla de resumen:

| Aspecto clave | Descripción |

|---|---|

| Principio fundamental | Los precursores organometálicos en fase de vapor se descomponen en un sustrato calentado para el crecimiento epitaxial. |

| Uso principal | Fabricación de dispositivos optoelectrónicos de alto rendimiento (LEDs, láseres, células solares). |

| Ventaja clave | Precisión inigualable para crear estructuras cristalinas complejas y multicapa. |

| Desafío principal | Requiere un control extremo de la temperatura, la presión y el flujo de gas; los precursores son a menudo tóxicos/piroforicos. |

¿Listo para construir materiales con precisión a nivel atómico?

KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para procesos sofisticados como la deposición química de vapor organometálico (MOCVD). Ya sea que esté desarrollando LEDs de próxima generación, diodos láser o células solares de alta eficiencia, nuestra experiencia respalda su necesidad de materiales de alta pureza y control de procesos preciso.

Analicemos cómo nuestras soluciones pueden satisfacer sus requisitos específicos de laboratorio.

Contacte a nuestros expertos hoy mismo para explorar las herramientas adecuadas para su trabajo innovador.

Guía Visual

Productos relacionados

- Barquilla de Evaporación para Materia Orgánica

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

La gente también pregunta

- ¿Cómo se calcula el tiempo de declaración? Dominando el reloj para una ventaja legal estratégica

- ¿A qué temperatura se produce la evaporación? Desbloquea los secretos para controlar la velocidad de evaporación

- ¿Qué factores afectan la evaporación y la condensación? Domina la ciencia de los cambios de fase del agua

- ¿Cuál es una desventaja de la energía de biomasa? Los costos ambientales y económicos ocultos

- ¿Cómo funciona una fuente de evaporación de molibdeno en una atmósfera de sulfuro de hidrógeno al sintetizar películas delgadas de disulfuro de molibdeno?