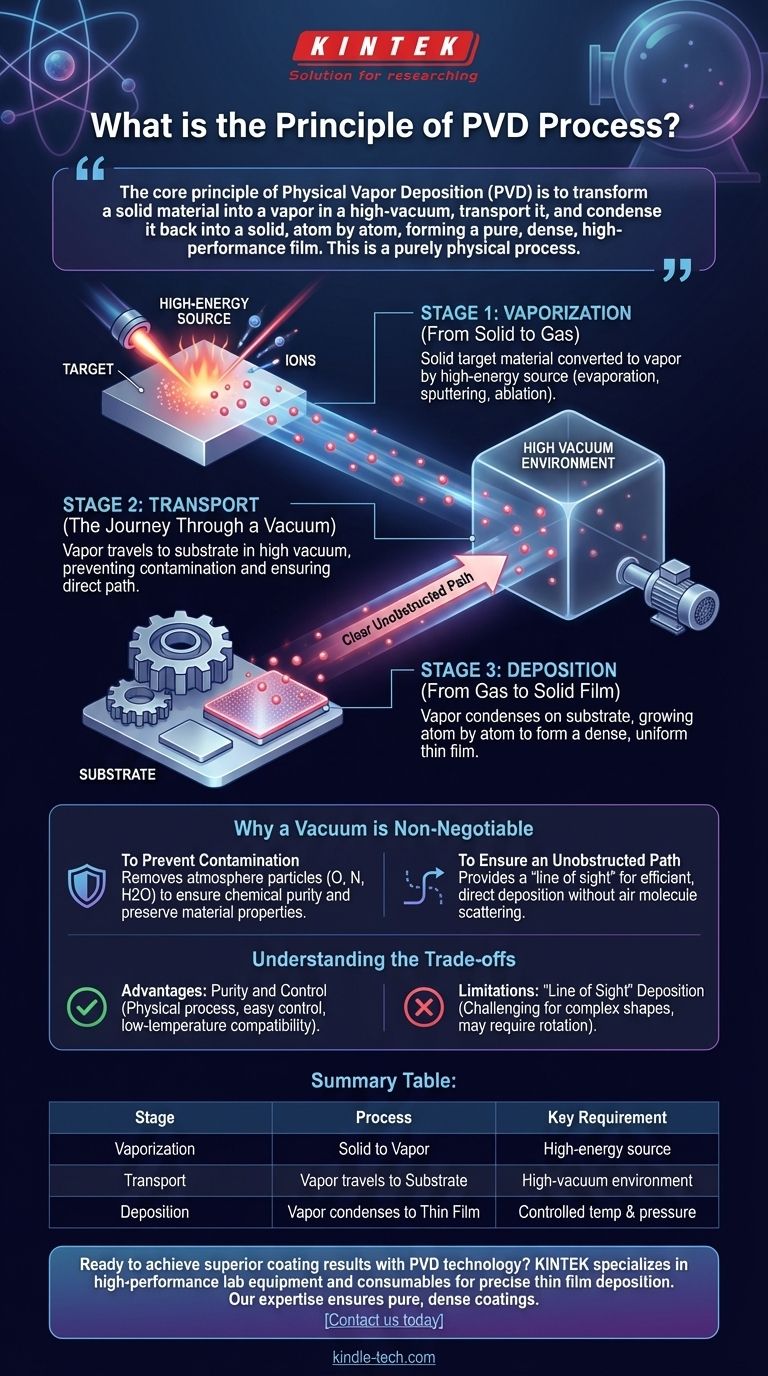

El principio central de la Deposición Física de Vapor (PVD) es transformar un material sólido en vapor dentro de un entorno de alto vacío, transportar ese vapor a un sustrato y luego condensarlo nuevamente en estado sólido para formar un recubrimiento delgado y de alto rendimiento. Todo este proceso es puramente físico, sin implicar reacciones químicas. La nueva capa se construye átomo por átomo, lo que da como resultado una película excepcionalmente pura y densa.

El PVD es fundamentalmente una transformación física de tres pasos: un material fuente se vaporiza en un vacío, el vapor viaja a la superficie del objeto y se condensa para formar una película delgada. El vacío es el elemento crítico que permite esta deposición controlada y de alta pureza.

Las Tres Etapas Fundamentales del PVD

Para comprender el proceso PVD, es mejor dividirlo en sus tres etapas distintas y secuenciales. Cada aplicación de PVD, independientemente de la técnica específica, sigue esta trayectoria fundamental.

Etapa 1: Vaporización (De Sólido a Gas)

El proceso comienza con un material fuente sólido, conocido como el blanco (o diana). Este blanco contiene el material exacto que formará el recubrimiento final.

Este material sólido debe convertirse en un vapor gaseoso. Esto se logra bombardeándolo con una fuente de alta energía dentro de la cámara de vacío. Los métodos comunes incluyen la evaporación a alta temperatura, el bombardeo con iones de alta energía (pulverización catódica o sputtering) o la ablación con un láser o un haz de electrones.

Etapa 2: Transporte (El Viaje a Través del Vacío)

Una vez vaporizados, los átomos o moléculas del material de recubrimiento viajan desde el blanco hacia el sustrato (el objeto que se está recubriendo).

Esta fase de transporte debe ocurrir en un alto vacío. Este entorno controlado es esencial para la integridad del proceso, asegurando que las partículas de vapor tengan un camino claro y sin obstrucciones hacia el sustrato.

Etapa 3: Deposición (De Gas a Película Sólida)

Al llegar al sustrato, que generalmente se encuentra a una temperatura más baja, el material vaporizado se condensa. Transiciona de nuevo a un estado sólido, formando una película delgada y fuertemente adherida en la superficie del sustrato.

Esta película crece átomo por átomo, lo que da como resultado una estructura de recubrimiento muy densa y uniforme. El espesor final se puede controlar con extrema precisión, midiendo a menudo solo unas pocas micras o incluso nanómetros.

Por Qué el Vacío es Innegociable

El uso de un entorno de alto vacío no es un detalle incidental; es la característica definitoria del PVD y es esencial por dos razones principales.

Para Prevenir la Contaminación

La atmósfera normal está llena de partículas como oxígeno, nitrógeno y vapor de agua que pueden reaccionar con el material de recubrimiento. Un vacío elimina estos contaminantes.

Esto asegura que la película depositada sea químicamente pura y consista solo en el material fuente deseado, preservando sus propiedades deseadas como dureza, color o lubricidad.

Para Asegurar un Camino Sin Obstrucciones

A presión atmosférica, los átomos de recubrimiento vaporizados chocarían constantemente con las moléculas de aire, dispersándolos y evitando que lleguen al sustrato de manera controlada.

El vacío proporciona una ruta clara de "línea de visión" desde el blanco hasta el sustrato. Esto permite la deposición eficiente y directa requerida para formar una película de alta calidad.

Comprensión de las Compensaciones

Como cualquier proceso técnico, el PVD tiene fortalezas y limitaciones inherentes que se derivan directamente de sus principios físicos. Comprenderlas es clave para su aplicación adecuada.

La Ventaja: Pureza y Control

Dado que el PVD es un proceso puramente físico sin reacciones químicas, la composición del recubrimiento final es extremadamente fácil de controlar y predecir. Es simplemente el material fuente.

Además, muchos procesos PVD se ejecutan a temperaturas relativamente bajas en comparación con los métodos químicos (como la Deposición Química de Vapor), lo que hace que el PVD sea adecuado para recubrir materiales que no pueden soportar altas temperaturas.

La Limitación: Deposición por "Línea de Visión"

El mismo principio de "línea de visión" que asegura un transporte eficiente también crea una limitación principal. El PVD es mejor para recubrir superficies que son directamente visibles desde el blanco del material fuente.

Recubrir formas complejas y no planas con surcos profundos o cavidades internas puede ser un desafío. Las piezas a menudo requieren rotación y manipulación complejas durante el proceso para lograr una cobertura uniforme en todas las superficies.

Tomando la Decisión Correcta para su Objetivo

Al comprender el principio fundamental del PVD, puede determinar cuándo es la opción de ingeniería correcta para su aplicación.

- Si su enfoque principal es crear un recubrimiento denso y de alta pureza: El PVD es ideal porque el entorno de vacío previene la contaminación y la deposición atómica crea una película fuerte y uniforme.

- Si su enfoque principal es recubrir materiales sensibles al calor: Las temperaturas relativamente bajas de muchos procesos PVD lo convierten en una opción más segura que las alternativas químicas de alta temperatura.

- Si su enfoque principal es lograr un acabado decorativo específico o una propiedad funcional en una superficie relativamente simple: El PVD sobresale en proporcionar recubrimientos altamente uniformes con propiedades predecibles en objetos planos o suavemente curvados.

Comprender estos principios básicos le permite identificar correctamente cuándo el PVD es la solución técnica superior para su desafío de ingeniería de superficies.

Tabla Resumen:

| Etapa | Proceso | Requisito Clave |

|---|---|---|

| 1. Vaporización | El material blanco sólido se convierte en vapor | Fuente de alta energía (evaporación, pulverización catódica) |

| 2. Transporte | El vapor viaja al sustrato | Entorno de alto vacío |

| 3. Deposición | El vapor se condensa para formar una película delgada | Temperatura y presión controladas |

¿Listo para lograr resultados de recubrimiento superiores con la tecnología PVD? KINTEK se especializa en equipos de laboratorio y consumibles de alto rendimiento para la deposición precisa de películas delgadas. Nuestra experiencia garantiza que obtenga los recubrimientos puros y densos que su laboratorio exige. Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar sus proyectos de ingeniería de superficies.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

La gente también pregunta

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura