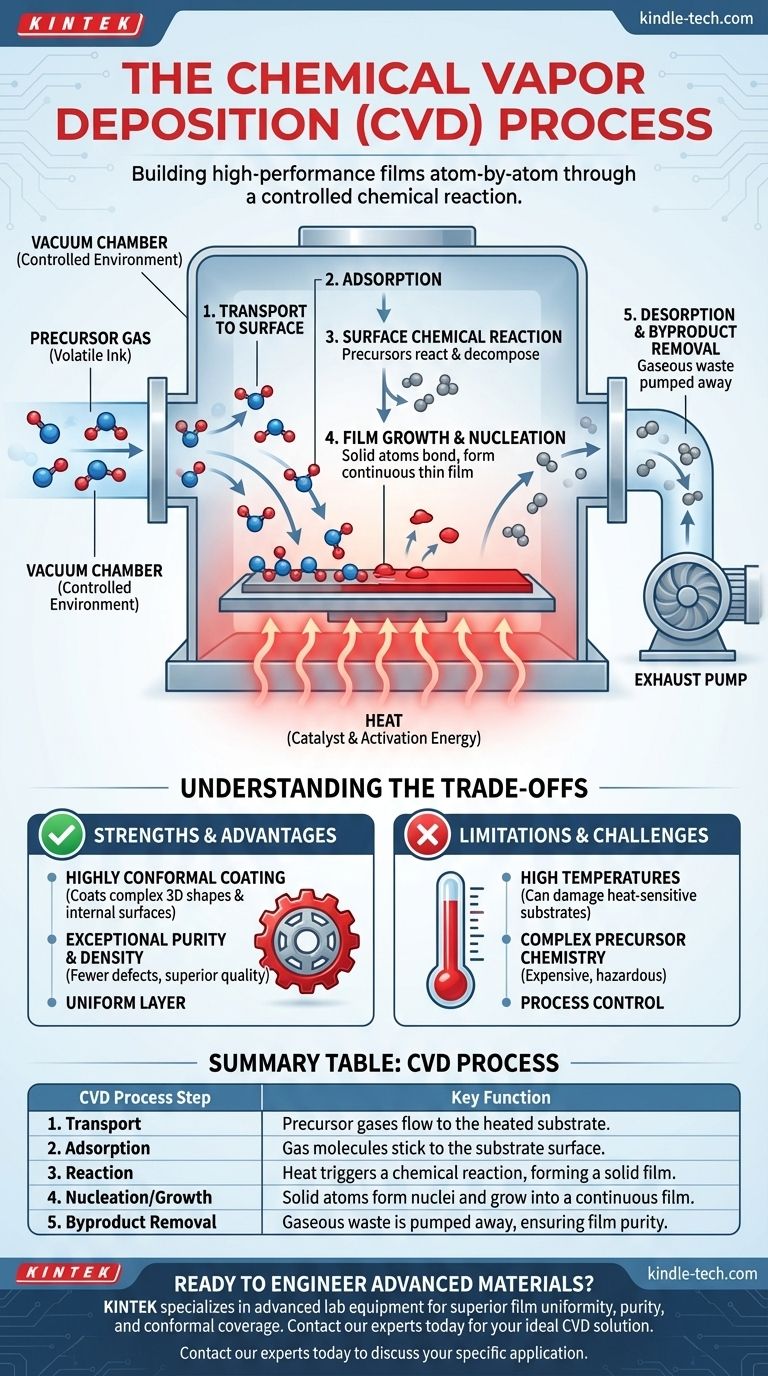

En esencia, la deposición química de vapor (CVD) es un proceso de fabricación que construye una película sólida de alto rendimiento sobre una superficie a partir de una reacción química en estado gaseoso. Una pieza de trabajo, o sustrato, se coloca en una cámara de vacío y se calienta, luego se expone a gases precursores volátiles. Estos gases reaccionan y se descomponen en la superficie caliente, dejando una capa delgada, excepcionalmente pura y uniforme del material deseado.

El desafío fundamental en los materiales avanzados es depositar una película delgada perfectamente uniforme y de alta pureza sobre un sustrato, especialmente en formas complejas. La deposición química de vapor resuelve esto utilizando un gas para "pintar" una superficie átomo por átomo, transformando un precursor volátil en un recubrimiento sólido a través de una reacción química controlada.

Los principios fundamentales de la CVD

Para comprender verdaderamente el proceso, debe verlo no como un método de recubrimiento simple, sino como una síntesis química cuidadosamente controlada que ocurre directamente en la superficie de un componente. Tres elementos son críticos: el precursor, el vacío y el calor.

El papel del gas precursor

El precursor es un compuesto químico volátil que contiene los átomos que desea depositar. Piense en él como la "tinta" para este proceso de impresión a nivel atómico.

Este gas se inyecta en la cámara de reacción, donde fluye alrededor del sustrato. La elección del precursor es fundamental, ya que dicta la composición, pureza y propiedades de la película final.

La importancia de la cámara de vacío

Todo el proceso tiene lugar dentro de una cámara de vacío por dos razones clave. Primero, elimina el aire y otros posibles contaminantes que podrían interferir con la reacción química y convertirse en impurezas en la película final.

En segundo lugar, el control de la presión permite una gestión precisa del flujo de gas y la cinética de la reacción, asegurando que el proceso sea estable y reproducible.

La función del calor

El calor es el catalizador de todo el proceso. El sustrato se calienta a una temperatura de reacción específica, a menudo varios cientos de grados Celsius.

Esta energía térmica proporciona la energía de activación necesaria para que los gases precursores se descompongan (se rompan) o reaccionen con otros gases directamente en la superficie del sustrato. Esta reacción específica de la superficie es lo que asegura que la película crezca en la pieza, no en otro lugar de la cámara.

Un desglose paso a paso del proceso de deposición

Si bien el concepto es sencillo, el proceso físico ocurre en varias etapas microscópicas distintas.

1. Transporte a la superficie

Los gases precursores volátiles se transportan a la cámara y fluyen hacia el sustrato calentado. La presión y los caudales se controlan con precisión para asegurar un suministro constante de reactivos a la superficie.

2. Adsorción en la superficie

Una vez en el sustrato, las moléculas de gas precursor se adhieren físicamente a la superficie caliente en un proceso llamado adsorción. Ahora se mantienen en su lugar, listas para el evento principal.

3. Reacción química superficial

Con las moléculas adsorbidas en la superficie, la alta temperatura proporciona la energía necesaria para que ocurra la reacción química. Los precursores se rompen y reaccionan, formando el material sólido deseado y otros subproductos gaseosos.

4. Crecimiento y nucleación de la película

Los átomos sólidos recién formados se unen al sustrato y entre sí. Comienzan a formar pequeñas islas, o núcleos, que luego crecen y se fusionan para crear una película delgada continua y uniforme en toda la superficie.

5. Desorción y eliminación de subproductos

Los subproductos gaseosos no deseados de la reacción química se desprenden de la superficie (desorción) y se eliminan de la cámara mediante el sistema de bomba de vacío. Esta eliminación continua es crucial para mantener la eficiencia de la reacción y la pureza de la película.

Comprendiendo las compensaciones

La CVD es una técnica poderosa, pero su aplicación implica importantes compensaciones que deben considerarse.

Las altas temperaturas pueden ser una limitación

Las altas temperaturas requeridas para muchos procesos de CVD son su inconveniente más significativo. Esto puede dañar o alterar fundamentalmente sustratos sensibles al calor, como plásticos o ciertos componentes electrónicos, lo que hace que el proceso no sea adecuado para esas aplicaciones.

La química de los precursores es compleja

El rendimiento de la CVD depende completamente de los productos químicos precursores utilizados. Estos pueden ser costosos, peligrosos o difíciles de manejar. Desarrollar la química de precursores adecuada para un nuevo material es un desafío científico significativo.

El recubrimiento conforme es una gran fortaleza

Una ventaja clave de la CVD es su capacidad para producir recubrimientos altamente conformes. Debido a que el precursor es un gas, puede penetrar y recubrir formas 3D complejas, esquinas afiladas e incluso las superficies internas de una pieza con una uniformidad excepcional. Esto es algo que los métodos de deposición física de línea de visión no pueden hacer.

Tomando la decisión correcta para su objetivo

La selección de un método de deposición depende completamente de los requisitos de su producto final.

- Si su enfoque principal es recubrir formas 3D complejas o superficies internas: la CVD suele ser la opción superior debido a su capacidad para crear películas altamente conformes.

- Si su enfoque principal es lograr la mayor pureza y densidad de la película: el proceso de reacción química de la CVD suele dar como resultado películas con menos defectos y una calidad estructural superior.

- Si su enfoque principal es trabajar con materiales sensibles al calor: debe considerar variantes de CVD de baja temperatura (como la CVD mejorada con plasma) o explorar métodos alternativos como la deposición física de vapor (PVD).

Al comprender la CVD como una reacción química controlada, puede aprovechar eficazmente su poder para diseñar y crear materiales avanzados con precisión.

Tabla resumen:

| Paso del proceso CVD | Función clave |

|---|---|

| 1. Transporte | Los gases precursores fluyen hacia el sustrato calentado. |

| 2. Adsorción | Las moléculas de gas se adhieren a la superficie del sustrato. |

| 3. Reacción | El calor desencadena una reacción química, formando una película sólida. |

| 4. Nucleación/Crecimiento | Los átomos sólidos forman núcleos y crecen hasta formar una película continua. |

| 5. Eliminación de subproductos | Los residuos gaseosos se bombean, asegurando la pureza de la película. |

¿Listo para diseñar materiales avanzados con precisión?

La deposición química de vapor es clave para crear recubrimientos de alto rendimiento para semiconductores, herramientas de corte y componentes aeroespaciales. KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles que necesita para dominar la CVD y otros procesos de película delgada.

Nuestra experiencia le ayuda a lograr una uniformidad, pureza y cobertura conforme de la película superiores incluso en las geometrías más complejas.

Contacte a nuestros expertos hoy para discutir su aplicación específica y descubrir la solución CVD ideal para los desafíos de su laboratorio.

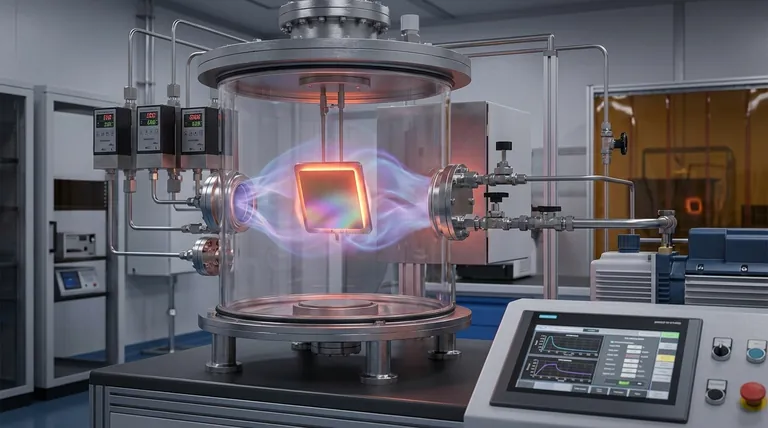

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura