En esencia, la Deposición Química de Vapor Metalorgánico (MOCVD) es un proceso altamente controlado para crear películas delgadas cristalinas ultrapuras. Implica introducir gases precursores metalorgánicos volátiles específicos en una cámara de reacción donde se descomponen sobre un sustrato calentado, reaccionando químicamente para formar una capa de material sólido capa por capa. Este método ofrece un control excepcional sobre el espesor, la composición y la estructura cristalina.

El principio central de MOCVD no es simplemente recubrir una superficie, sino más bien construir un nuevo material cristalino una capa atómica a la vez. Esto se logra utilizando moléculas precursoras cuidadosamente diseñadas que se rompen de forma controlada a una temperatura específica, depositando sus átomos metálicos sobre un sustrato con extrema precisión.

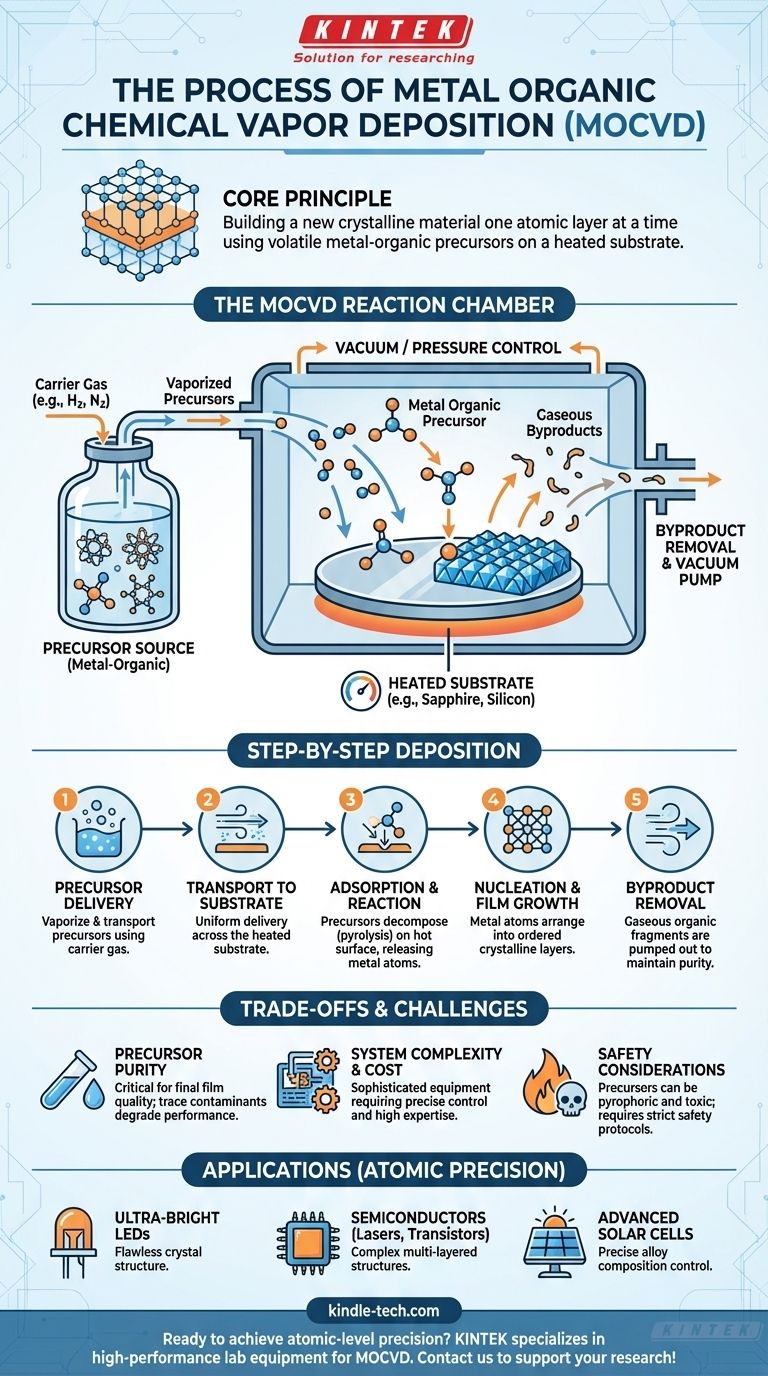

Los componentes clave del proceso MOCVD

Para comprender el proceso MOCVD, primero debe comprender sus tres componentes principales: los precursores, el sustrato y la cámara de reacción. Cada uno juega un papel crítico en la calidad final de la película.

¿Qué hace que un precursor "metalorgánico" sea especial?

Un precursor metalorgánico es una molécula compleja donde un átomo metálico central está unido a moléculas orgánicas (ligandos). Estos precursores están diseñados para tener propiedades muy específicas.

Deben ser volátiles, lo que significa que pueden convertirse fácilmente en gas y transportarse a la cámara de reacción. Fundamentalmente, también están diseñados para descomponerse limpiamente a una temperatura precisa, liberando el átomo metálico deseado sobre la superficie del sustrato mientras los componentes orgánicos se convierten en subproductos de desecho que se eliminan fácilmente.

El sustrato: una plantilla para el crecimiento

El sustrato no es un componente pasivo; es la base sobre la cual se construye el nuevo material. Normalmente es una oblea cristalina (como zafiro o silicio) que se calienta a una temperatura precisa.

Este calor proporciona la energía térmica necesaria para romper los enlaces químicos en las moléculas precursoras. La propia estructura cristalina del sustrato actúa como una plantilla, guiando a los átomos depositados para que se organicen en una película ordenada y cristalina en un proceso conocido como crecimiento epitaxial.

La cámara de reacción: un entorno controlado

Todo el proceso tiene lugar dentro de una cámara de reacción bajo un vacío o presión específica controlados. Este entorno es crítico por dos razones.

Primero, asegura la pureza al eliminar cualquier molécula no deseada que pueda contaminar la película. Segundo, permite un control preciso sobre el flujo de gases precursores y portadores, influyendo directamente en la tasa de crecimiento y la composición del material final.

Un desglose paso a paso de la deposición

El proceso MOCVD se puede dividir en una serie de pasos distintos y secuenciales que transforman productos químicos gaseosos en una película sólida de alto rendimiento.

Paso 1: Entrega del precursor

Los precursores metalorgánicos, que a menudo son líquidos o sólidos a temperatura ambiente, se vaporizan. Un gas portador (como hidrógeno o nitrógeno) burbujea a través o pasa sobre los precursores, recogiéndolos y transportándolos en forma gaseosa a la cámara de reacción.

Paso 2: Transporte al sustrato

Dentro de la cámara, un flujo de gases cuidadosamente gestionado se mueve a través del sustrato calentado. La física de este flujo de gas es crítica para asegurar que las moléculas precursoras se entreguen uniformemente en toda la superficie del sustrato.

Paso 3: Adsorción y reacción superficial

Cuando las moléculas precursoras golpean el sustrato caliente, se "adsorben" o se adhieren a la superficie. La energía térmica del sustrato hace que se descompongan (pirólisis). Los enlaces que mantienen unido el átomo metálico a sus ligandos orgánicos se rompen.

Paso 4: Nucleación y crecimiento de la película

Los átomos metálicos liberados ahora son móviles en la superficie del sustrato. Se difunden a través de la superficie hasta que encuentran un sitio energéticamente favorable, a menudo dictado por la estructura cristalina subyacente del sustrato. Aquí, se unen, formando la primera capa atómica de la nueva película cristalina. Este proceso se repite, construyendo la película capa por capa.

Paso 5: Desorción y eliminación de subproductos

Los fragmentos orgánicos sobrantes de los precursores descompuestos son ahora productos de desecho gaseosos. Estos subproductos, junto con cualquier precursor no reaccionado, se desorben de la superficie y son transportados por el gas portador, siendo finalmente bombeados fuera de la cámara.

Comprender las compensaciones y los desafíos

Aunque es increíblemente potente, MOCVD es una técnica compleja y exigente con importantes compensaciones que deben considerarse.

El desafío de la pureza del precursor

La calidad de la película cristalina final depende directamente de la pureza de los productos químicos precursores. Incluso cantidades traza de contaminantes pueden alterar la estructura cristalina y degradar el rendimiento del material. El abastecimiento y manejo de estos productos químicos ultrapuros es un importante desafío de costo y logística.

Complejidad y costo del sistema

Los reactores MOCVD son equipos sofisticados y costosos. Requieren un control preciso de la temperatura, la presión y el flujo de gas, todo gestionado dentro de un entorno de alto vacío. Operar y mantener estos sistemas exige una experiencia e inversión significativas.

Consideraciones críticas de seguridad

Muchos de los precursores metalorgánicos utilizados en MOCVD son pirofóricos (se encienden espontáneamente en el aire) y altamente tóxicos. Esto requiere protocolos de seguridad estrictos y complejos para el almacenamiento, manejo y eliminación, lo que añade otra capa de complejidad operativa.

Aplicación de MOCVD a su objetivo

La decisión de utilizar MOCVD está impulsada enteramente por la necesidad de una calidad cristalina y un control composicional que otros métodos no pueden proporcionar.

- Si su enfoque principal es la precisión a nivel atómico: MOCVD es el estándar de la industria para crear estructuras semiconductoras complejas y multicapa para dispositivos como láseres y transistores de alto rendimiento.

- Si su enfoque principal es el crecimiento cristalino de alta calidad: MOCVD es esencial para fabricar materiales donde una estructura cristalina impecable es primordial para el rendimiento, como en la fabricación de LED ultrabrillantes.

- Si su enfoque principal es el control composicional: MOCVD permite la mezcla precisa de diferentes precursores para crear composiciones de aleación específicas, lo que permite la producción de células solares avanzadas y otros dispositivos optoelectrónicos.

En última instancia, MOCVD es el proceso fundamental que permite gran parte de la alta tecnología moderna al darnos la capacidad de diseñar materiales a escala atómica.

Tabla resumen:

| Etapa del proceso MOCVD | Acción clave | Propósito |

|---|---|---|

| Entrega del precursor | Vaporizar compuestos metalorgánicos | Crear reactivos gaseosos para el transporte |

| Transporte al sustrato | Hacer fluir gases a través del sustrato calentado | Asegurar una distribución uniforme del precursor |

| Adsorción y reacción | Los precursores se descomponen en la superficie caliente | Liberar átomos metálicos para la deposición |

| Nucleación y crecimiento | Los átomos forman capas cristalinas | Construir material con estructura precisa |

| Eliminación de subproductos | Bombear fragmentos orgánicos | Mantener la pureza y el control del proceso |

¿Listo para lograr precisión a nivel atómico en su laboratorio? KINTEK se especializa en equipos de laboratorio de alto rendimiento y consumibles para procesos de deposición avanzados como MOCVD. Nuestras soluciones ayudan a los laboratorios a fabricar LED, dispositivos semiconductores y materiales optoelectrónicos superiores con una calidad cristalina y un control composicional excepcionales. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar sus objetivos de investigación y producción de películas delgadas.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

La gente también pregunta

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados