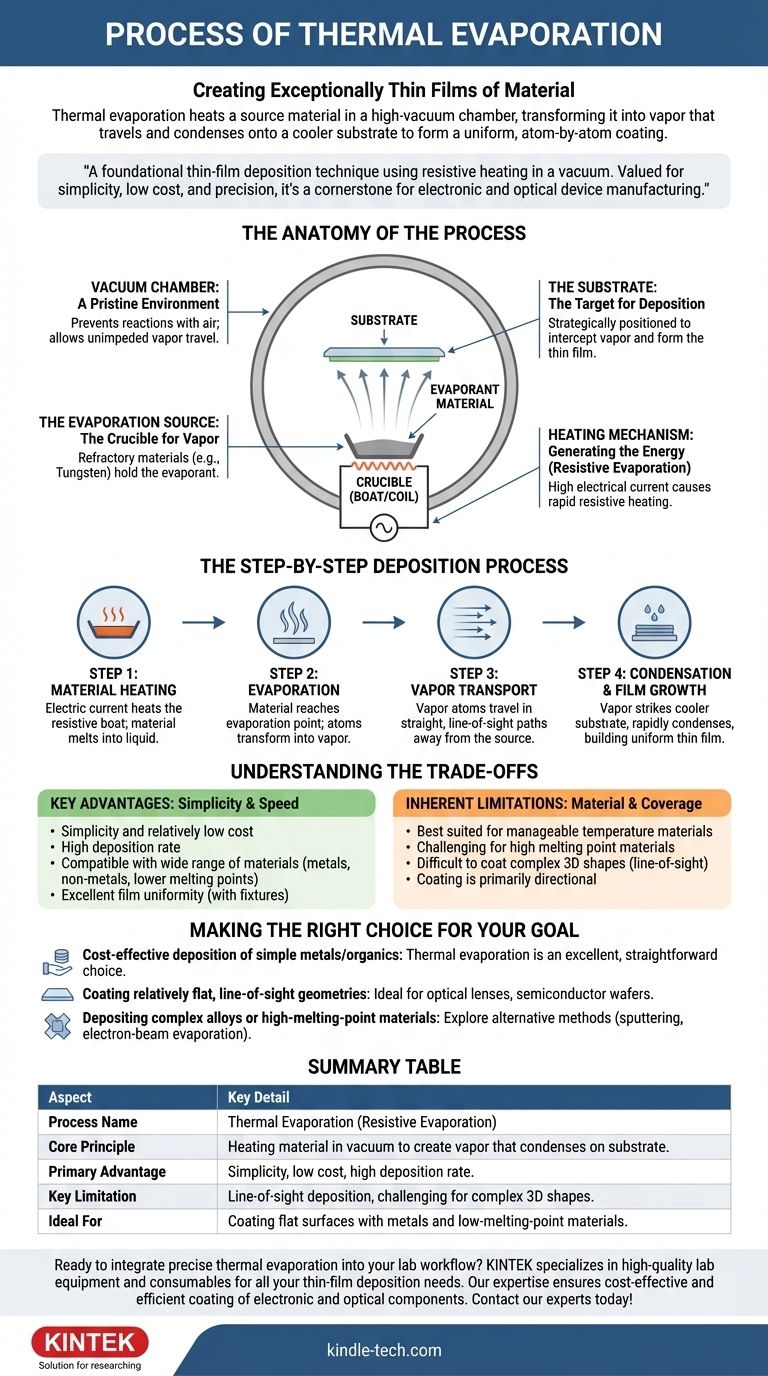

En esencia, la evaporación térmica es un proceso para crear películas de material excepcionalmente delgadas. Funciona calentando un material fuente dentro de una cámara de alto vacío hasta que sus átomos se convierten en vapor. Este vapor luego viaja a través del vacío y se condensa sobre una superficie más fría, conocida como sustrato, construyendo un recubrimiento delgado y uniforme átomo por átomo.

La evaporación térmica es una técnica fundamental de deposición de películas delgadas que utiliza calentamiento resistivo para vaporizar un material en un vacío. Su valor radica en su relativa simplicidad, bajo costo y capacidad para recubrir superficies con precisión, lo que la convierte en una piedra angular para la fabricación de muchos dispositivos electrónicos y ópticos modernos.

La anatomía del proceso

Para comprender cómo funciona la evaporación térmica, es esencial reconocer sus componentes clave y el papel que desempeña cada uno. Todo el proceso es una secuencia cuidadosamente controlada dentro de un entorno especializado.

La cámara de vacío: un entorno prístino

El proceso debe llevarse a cabo en una cámara de alto vacío, generalmente hecha de acero inoxidable. El vacío es fundamental por dos razones: evita que el material fuente caliente reaccione con el aire y permite que los átomos vaporizados viajen directamente al sustrato sin chocar con otras moléculas de gas.

La fuente de evaporación: el crisol para el vapor

El material a depositar, conocido como evaporado, se coloca en un contenedor a menudo llamado "barco" o "bobina". Estas fuentes están hechas de materiales refractarios como tungsteno o molibdeno que pueden soportar calor extremo sin fundirse o contaminar el material evaporado.

El mecanismo de calentamiento: generando la energía

Este método a menudo se denomina evaporación resistiva debido a cómo se genera el calor. Se pasa una alta corriente eléctrica a través de la fuente de evaporación (el barco o la bobina). La resistencia eléctrica natural de la fuente hace que se caliente rápidamente, transfiriendo energía térmica directamente al material evaporado contenido en ella.

El sustrato: el objetivo de la deposición

El sustrato es el objeto o superficie que recibe el recubrimiento. Se posiciona estratégicamente por encima de la fuente de evaporación para interceptar el flujo de átomos vaporizados, permitiendo que se condensen y formen la película delgada deseada.

El proceso de deposición paso a paso

La creación de una película delgada mediante evaporación térmica sigue una ruta secuencial clara, desde el material sólido hasta un recubrimiento de precisión.

Paso 1: Calentamiento del material

Se aplica una corriente eléctrica al barco resistivo que contiene el material fuente sólido. A medida que aumenta la corriente, el barco se calienta intensamente, haciendo que el material se derrita primero en un líquido.

Paso 2: Evaporación

A medida que la temperatura continúa aumentando, el material alcanza su punto de evaporación. Sus átomos obtienen suficiente energía térmica para liberarse de la superficie líquida y transformarse en un vapor, llenando el espacio alrededor de la fuente.

Paso 3: Transporte de vapor

Dentro del alto vacío, los átomos vaporizados viajan en trayectorias rectas y de línea de visión lejos de la fuente. La ausencia de moléculas de aire asegura que su viaje no tenga obstáculos.

Paso 4: Condensación y crecimiento de la película

Cuando los átomos de vapor golpean la superficie más fría del sustrato, pierden energía rápidamente y se condensan de nuevo en estado sólido. Este proceso se acumula capa por capa, formando una película delgada altamente uniforme y controlada.

Comprender las compensaciones

Como cualquier proceso técnico, la evaporación térmica tiene ventajas y limitaciones distintas que la hacen adecuada para aplicaciones específicas.

Ventajas clave: simplicidad y velocidad

La principal fortaleza de la evaporación térmica es su simplicidad y costo relativamente bajo. El equipo es menos complejo que muchos métodos de deposición alternativos.

Ofrece una alta tasa de deposición y es compatible con una amplia gama de materiales, incluidos metales y no metales, particularmente aquellos con puntos de fusión más bajos. Con accesorios de sustrato adecuados, puede lograr una excelente uniformidad de la película.

Limitaciones inherentes: material y cobertura

El proceso es más adecuado para materiales que se evaporan a temperaturas manejables. Depositar materiales con puntos de fusión muy altos puede ser un desafío para las fuentes resistivas estándar.

Debido a que el vapor viaja en línea recta, puede ser difícil recubrir uniformemente formas tridimensionales complejas con esquinas afiladas o socavados. El recubrimiento es principalmente de línea de visión.

Tomar la decisión correcta para su objetivo

Seleccionar un método de deposición depende completamente de su material, sustrato y el resultado deseado.

- Si su enfoque principal es la deposición rentable de metales u orgánicos simples: La evaporación térmica es una opción excelente y sencilla para crear películas de alta calidad.

- Si su enfoque principal es recubrir geometrías relativamente planas y de línea de visión: La naturaleza direccional de este proceso es ideal para aplicaciones como lentes ópticas o obleas semiconductoras.

- Si su enfoque principal es depositar aleaciones complejas o materiales de alto punto de fusión: Es posible que deba explorar métodos alternativos como la pulverización catódica (sputtering) o la evaporación por haz de electrones.

Al comprender estos principios básicos, puede determinar si esta técnica fundamental es el camino más eficiente para lograr sus objetivos de deposición de películas delgadas.

Tabla de resumen:

| Aspecto | Detalle clave |

|---|---|

| Nombre del proceso | Evaporación térmica (Evaporación resistiva) |

| Principio central | Calentar un material en un vacío para crear un vapor que se condensa en un sustrato. |

| Ventaja principal | Simplicidad, bajo costo y alta tasa de deposición. |

| Limitación clave | Deposición de línea de visión, desafiante para formas 3D complejas. |

| Ideal para | Recubrimiento de superficies planas con metales y materiales de bajo punto de fusión. |

¿Listo para integrar la evaporación térmica de precisión en el flujo de trabajo de su laboratorio? KINTEK se especializa en equipos de laboratorio y consumibles de alta calidad para todas sus necesidades de deposición de películas delgadas. Nuestra experiencia garantiza que obtenga las herramientas adecuadas para un recubrimiento rentable y eficiente de componentes electrónicos y ópticos. Contacte a nuestros expertos hoy mismo para analizar su aplicación específica y cómo podemos apoyar sus objetivos de investigación y producción.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Crisoles de haz de electrones Crisol de haz de cañón de electrones para evaporación

- Crisol de evaporación para materia orgánica

La gente también pregunta

- ¿Cuál es la velocidad de PECVD? Logre una deposición de alta velocidad y baja temperatura para su laboratorio

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Qué es la deposición química de vapor asistida por plasma? Permite la deposición de películas delgadas a baja temperatura

- ¿Cuáles son los usos del PECVD? Una guía sobre la deposición de películas delgadas a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados