En esencia, la pirólisis de residuos es un proceso de descomposición térmica que descompone materiales como plásticos, neumáticos o biomasa calentándolos en un ambiente libre de oxígeno. Este proceso controlado transforma los residuos sólidos en productos valiosos: un gas sintético (syngas), un bioaceite líquido y un residuo sólido llamado biocarbón.

La pirólisis no es simplemente eliminación de residuos; es una tecnología de recuperación de recursos. Convierte químicamente residuos sólidos difíciles en productos energéticos y materiales comercializables, convirtiendo un pasivo en un activo potencial.

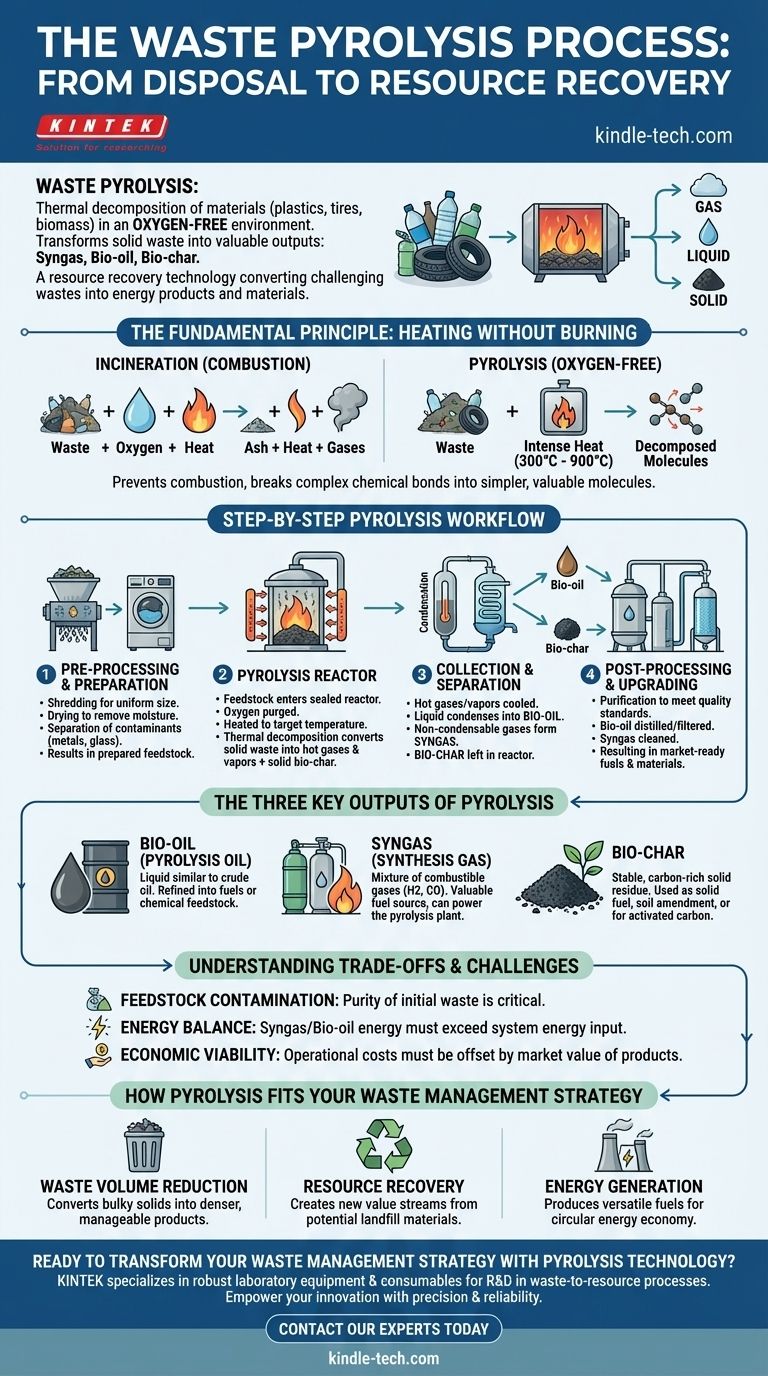

El principio fundamental: Calentar sin quemar

La pirólisis a menudo se confunde con la incineración, pero son procesos fundamentalmente diferentes impulsados por un factor clave: la presencia de oxígeno.

¿Qué significa "ausencia de oxígeno"?

La incineración es combustión: utiliza oxígeno para quemar residuos, liberando calor y produciendo cenizas.

La pirólisis, por el contrario, previene la combustión eliminando el oxígeno. En lugar de quemarse, el calor intenso rompe los enlaces químicos complejos dentro del material residual, descomponiéndolo en moléculas más simples y valiosas.

El papel de la alta temperatura

El calor es el catalizador de todo el proceso. Al aplicar altas temperaturas (típicamente entre 300 °C y 900 °C) dentro de un reactor sellado, las largas cadenas poliméricas en los plásticos o la materia orgánica compleja en la biomasa se descomponen en los tres productos distintos.

Una mirada paso a paso al flujo de trabajo de la pirólisis

Si bien el equipo específico varía, el proceso central para convertir residuos sólidos sigue una secuencia lógica y consistente.

Paso 1: Preprocesamiento y preparación

El material residual en bruto debe prepararse. Esto generalmente implica triturarlo en trozos más pequeños y uniformes para aumentar la superficie y asegurar un calentamiento uniforme.

El material también se seca para eliminar la humedad y se procesa para separar cualquier contaminante no deseado (como metales o vidrio), asegurando una materia prima pura.

Paso 2: El reactor de pirólisis

La materia prima preparada se introduce en una cámara hermética llamada reactor de pirólisis. Se purga el oxígeno del sistema y el material se calienta a la temperatura objetivo.

Es dentro de este reactor donde ocurre la descomposición térmica, convirtiendo el residuo sólido en gases y vapores calientes, dejando atrás el biocarbón sólido.

Paso 3: Recolección y separación de productos

Los gases y vapores calientes se canalizan fuera del reactor hacia un sistema de condensación.

A medida que se enfrían, los componentes líquidos se condensan en bioaceite, que se recoge. Los gases no condensables restantes forman el syngas, que se canaliza.

Paso 4: Postprocesamiento y mejora

Los productos brutos a menudo se purifican para cumplir con estándares de calidad específicos. El bioaceite puede destilarse o filtrarse para usarse como combustible, y el syngas puede limpiarse antes de su uso.

Los tres productos clave de la pirólisis

El valor de la pirólisis radica en su capacidad para crear productos distintos y útiles a partir de un único flujo de residuos.

Bioaceite (Aceite de pirólisis)

Este es un líquido, similar en algunos aspectos al petróleo crudo. Puede refinarse en varios grados de combustible o utilizarse como materia prima para la industria química.

Syngas (Gas de síntesis)

Esta mezcla de gases combustibles (principalmente hidrógeno y monóxido de carbono) es una valiosa fuente de combustible. A menudo se utiliza para alimentar la propia planta de pirólisis, creando un ciclo de energía autosostenible.

Biocarbón

Este residuo sólido estable y rico en carbono es el producto final. Se puede utilizar como combustible sólido, como acondicionador de suelo para mejorar las tierras agrícolas o como materia prima para producir carbón activado para filtración.

Comprensión de las compensaciones y los desafíos

Aunque prometedora, la pirólisis es un proceso industrial complejo con consideraciones prácticas que determinan su éxito.

Contaminación de la materia prima

La calidad de los productos finales depende en gran medida de la pureza de los residuos iniciales. Los contaminantes pueden reducir el valor del bioaceite o dañar el equipo, lo que hace que el paso de preprocesamiento sea absolutamente crítico.

Balance energético

Una planta de pirólisis consume una cantidad significativa de energía para generar calor. Para que el proceso sea sostenible, el valor energético del syngas y el bioaceite producidos debe ser mayor que la energía requerida para operar el sistema.

Viabilidad económica

El desafío final es económico. Los costos operativos, incluida la recolección de residuos, el preprocesamiento y el aporte de energía, deben compensarse con el valor de mercado del bioaceite, el syngas y el biocarbón.

Cómo encaja la pirólisis en su estrategia de gestión de residuos

La aplicación de la pirólisis depende totalmente de su objetivo final.

- Si su enfoque principal es la reducción del volumen de residuos: La pirólisis es muy eficaz, ya que convierte plásticos y biomasa sólidos voluminosos en productos más densos, manejables y valiosos.

- Si su enfoque principal es la recuperación de recursos: El proceso sobresale en la creación de nuevas corrientes de valor (combustible, productos químicos, aditivos para el suelo) a partir de materiales que de otro modo terminarían en vertederos.

- Si su enfoque principal es la generación de energía: La pirólisis ofrece un método probado para producir combustibles versátiles a partir de materias primas no tradicionales, contribuyendo a una economía energética más circular.

En última instancia, la pirólisis de residuos representa un cambio fundamental de la simple eliminación a la transformación inteligente de recursos.

Tabla de resumen:

| Paso del proceso | Acción clave | Productos principales |

|---|---|---|

| 1. Preprocesamiento | Trituración y secado de residuos | Materia prima preparada y uniforme |

| 2. Reactor de pirólisis | Calentamiento en ambiente sin oxígeno | Gases/vapores calientes y biocarbón sólido |

| 3. Condensación | Enfriamiento de los vapores calientes | Bioaceite líquido y syngas |

| 4. Postprocesamiento | Purificación y mejora de los productos | Combustibles y materiales listos para el mercado |

¿Listo para transformar su estrategia de gestión de residuos con tecnología de pirólisis? KINTEK se especializa en el suministro de equipos de laboratorio robustos y consumibles para apoyar su I+D en procesos de residuos a recursos. Ya sea que esté desarrollando una nueva aplicación de pirólisis u optimizando una existente, nuestros productos están diseñados para la precisión y la fiabilidad. Contacte a nuestros expertos hoy mismo para descubrir cómo KINTEK puede potenciar la innovación de su laboratorio en la recuperación sostenible de recursos.

Guía Visual

Productos relacionados

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Potente Máquina Trituradora de Plástico

- Horno de Fusión por Inducción de Arco al Vacío No Consumible

La gente también pregunta

- ¿Cuál es el propósito de usar gas argón de alta pureza en un reactor de alta presión? Asegurar datos precisos de pruebas de corrosión

- ¿Qué funciones desempeñan las autoclaves en la síntesis de zeolitas MFI? Domina el crecimiento cristalino hidrotermal

- ¿Cómo demuestra su valor un reactor de alta presión en el envejecimiento acelerado? Predicción rápida de la durabilidad del catalizador

- ¿Qué papel juega un autoclave en la simulación de las condiciones de un REAP? Validación avanzada de materiales para la seguridad nuclear

- ¿Cuál es la contribución de un reactor hidrotermal a la construcción de poros graduados? Plantillas de Precisión para TAS