En la fabricación de semiconductores, la Deposición Física de Vapor (PVD) es un proceso de alto vacío que se utiliza para depositar películas extremadamente delgadas y puras de material sobre una oblea de silicio. Funciona vaporizando un material fuente sólido, conocido como "objetivo" (target), y permitiendo que sus átomos viajen a través del vacío y se condensen en la superficie de la oblea. Esta técnica es fundamental para construir las intrincadas capas conductoras que forman el cableado de un microchip.

PVD no es simplemente una técnica de recubrimiento; es un proceso de ingeniería de precisión para construir el circuito metálico dentro de un circuito integrado. Es el método principal utilizado para crear las capas metálicas altamente puras y uniformes, las "interconexiones", que transportan señales entre millones de transistores en un chip.

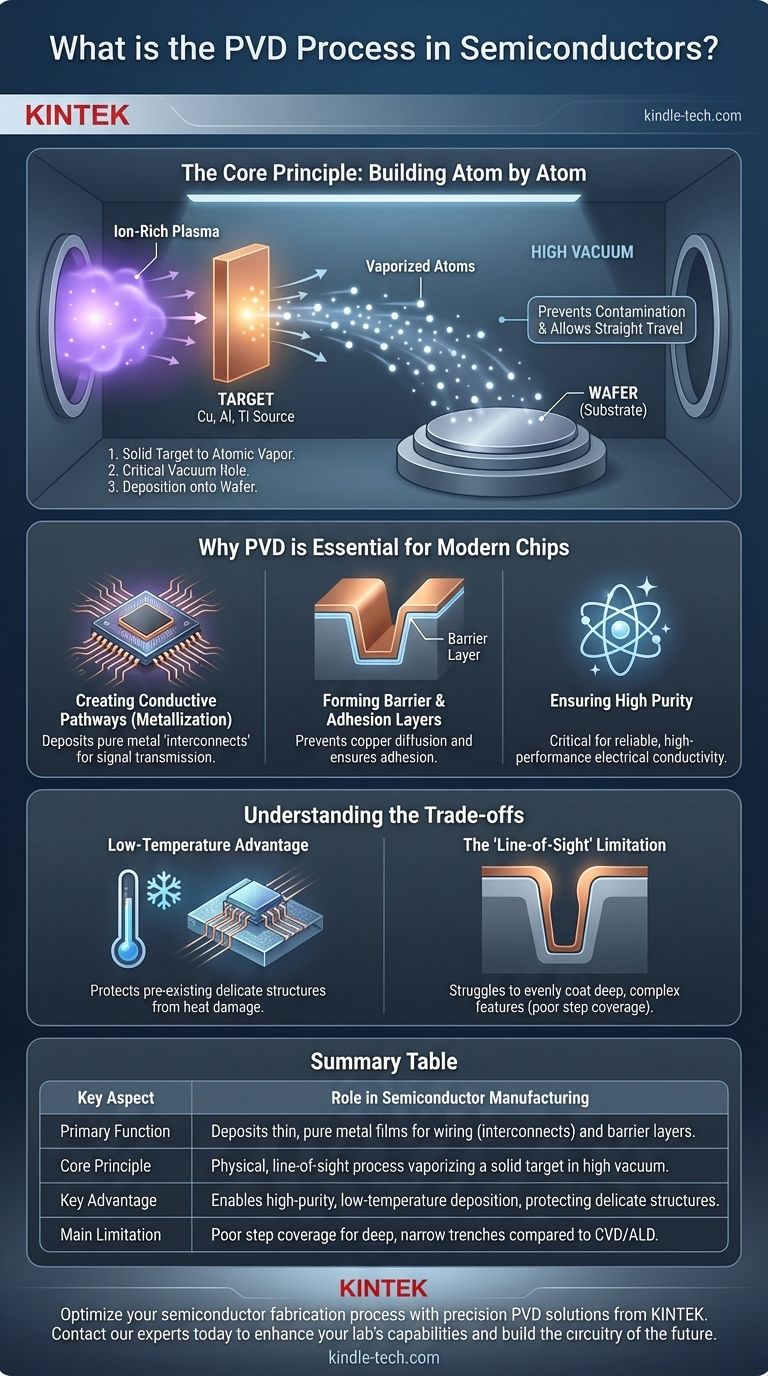

El Principio Central: Construcción Átomo por Átomo

PVD es un proceso de "línea de visión" que implica tres pasos principales dentro de una cámara de vacío. La precisión de este método es lo que hace posible la electrónica moderna de alto rendimiento.

Del Objetivo Sólido al Vapor Atómico

El proceso comienza con una losa sólida y de alta pureza del material deseado, llamada objetivo (target) (por ejemplo, cobre, aluminio, titanio). Dentro del vacío, este objetivo es bombardeado con una fuente de alta energía, más comúnmente un plasma rico en iones. Este bombardeo expulsa físicamente átomos del objetivo, transformando el material sólido en vapor.

El Papel Crítico del Vacío

Todo el proceso ocurre bajo un vacío muy alto. Esto es esencial por dos razones. Primero, previene la contaminación al eliminar moléculas de aire como el oxígeno y el nitrógeno que de otro modo reaccionarían con el metal vaporizado. Segundo, la ausencia de aire permite que los átomos vaporizados viajen en línea recta directamente a la oblea sin colisionar con otras partículas.

Deposición sobre la Oblea

Los átomos vaporizados viajan a través de la cámara e impactan la oblea de silicio más fría, que actúa como sustrato. Al golpear la superficie de la oblea, se condensan nuevamente en estado sólido, formando una película delgada, uniforme y altamente pura. Esta acumulación átomo por átomo permite un control excepcional sobre el grosor y las propiedades de la película.

Por Qué PVD es Esencial para los Chips Modernos

Si bien PVD se utiliza en muchas industrias, su aplicación en la fabricación de semiconductores es excepcionalmente crítica. No se utiliza para decoración, sino para crear funciones electrónicas esenciales.

Creación de Vías Conductoras (Metalización)

El papel más importante de PVD en la fabricación de chips es la metalización. Es el proceso de referencia para depositar las capas metálicas (típicamente aluminio o cobre) que sirven como los "cables" microscópicos que conectan transistores y otros componentes. Estas vías se conocen como interconexiones, y su calidad impacta directamente la velocidad y fiabilidad del chip.

Formación de Capas de Barrera y Adhesión

Los chips modernos a menudo utilizan cobre para las interconexiones, pero los átomos de cobre pueden difundirse en el silicio circundante, destruyendo el dispositivo. Para evitar esto, primero se deposita una capa de barrera muy delgada (por ejemplo, tantalio o nitruro de titanio) utilizando PVD. Esta capa actúa como un muro, conteniendo el cobre mientras también ayuda a que se adhiera correctamente a la superficie de la oblea.

Garantía de Alta Pureza

El rendimiento eléctrico de un cable es muy sensible a las impurezas. El entorno de alto vacío de PVD asegura que las películas metálicas depositadas sean excepcionalmente puras. Esta pureza no es negociable para producir chips fiables que cumplan con las especificaciones.

Comprender las Compensaciones

Ningún proceso es perfecto para cada aplicación. Comprender las limitaciones de PVD es clave para apreciar su papel junto con otras técnicas de fabricación.

La Limitación de "Línea de Visión"

Debido a que los átomos de PVD viajan en líneas rectas, el proceso tiene dificultades para recubrir uniformemente el fondo y las paredes laterales de las trincheras profundas y estrechas de un chip. Este problema, conocido como mala cobertura de escalón (step coverage), se vuelve más significativo a medida que las características del chip se reducen. Los "hombros" superiores de una trinchera reciben un recubrimiento grueso mientras que el fondo recibe muy poco.

La Ventaja de Baja Temperatura

El proceso PVD se lleva a cabo a temperaturas relativamente bajas. Esta es una gran ventaja en la fabricación de semiconductores, ya que evita daños a las delicadas estructuras de transistores que ya se han construido en la oblea en pasos anteriores. Las altas temperaturas podrían alterar o destruir estos componentes intrincados.

Métodos de Deposición Complementarios

Para los diseños de chips más avanzados con estructuras 3D complejas, la limitación de línea de visión de PVD puede ser un factor decisivo. En estos casos, se utilizan otras técnicas como la Deposición Química de Vapor (CVD) o la Deposición de Capa Atómica (ALD). Estos métodos son químicos en lugar de físicos y sobresalen en la creación de recubrimientos "conformes" perfectamente uniformes sobre cualquier forma.

Tomar la Decisión Correcta para su Objetivo

PVD es una piedra angular de la fabricación de semiconductores, pero su aplicación es específica. Su valor depende del objetivo de fabricación.

- Si su enfoque principal es el cableado en la parte posterior de la línea (BEOL): PVD es la tecnología fundamental para depositar las interconexiones metálicas puras y las capas de barrera críticas que las hacen posibles.

- Si su enfoque principal es crear películas aislantes: Normalmente buscaría la Deposición Química de Vapor (CVD), que es más adecuada para depositar dieléctricos de óxido y nitruro.

- Si su enfoque principal es recubrir características 3D altamente complejas: Seleccionaría la Deposición de Capa Atómica (ALD) por su capacidad inigualable para crear películas perfectamente uniformes, incluso dentro de las trincheras más profundas.

En última instancia, comprender PVD es comprender cómo se construye meticulosamente el cableado microscópico del mundo digital, un átomo a la vez.

Tabla Resumen:

| Aspecto Clave | Función en la Fabricación de Semiconductores |

|---|---|

| Función Principal | Deposita películas metálicas delgadas y puras para cableado conductor (interconexiones) y capas de barrera. |

| Principio Básico | Un proceso físico de línea de visión que vaporiza un material objetivo sólido en alto vacío. |

| Ventaja Clave | Permite la deposición de alta pureza y baja temperatura, protegiendo las delicadas estructuras de transistores. |

| Limitación Principal | Mala cobertura de escalón para recubrir trincheras profundas y estrechas en comparación con CVD o ALD. |

Optimice su proceso de fabricación de semiconductores con soluciones PVD de precisión de KINTEK.

Como proveedor líder de equipos de laboratorio y consumibles de alto rendimiento, KINTEK se especializa en las herramientas y materiales esenciales para la fabricación avanzada de semiconductores. Ya sea que esté desarrollando microchips de próxima generación o refinando su línea de producción, nuestra experiencia en objetivos PVD y consumibles relacionados garantiza que logre las películas uniformes y de alta pureza requeridas para una electrónica fiable y de alta velocidad.

Póngase en contacto con nuestros expertos hoy mismo para discutir cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio y ayudarle a construir la intrincada circuitería del futuro.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Cúpulas de Diamante CVD para Aplicaciones Industriales y Científicas

La gente también pregunta

- ¿Qué es la deposición de silicio PECVD? Consiga películas delgadas de alta calidad a baja temperatura

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Qué es el plasma en el proceso CVD? Reducción de las temperaturas de deposición para materiales sensibles al calor

- ¿Qué es el proceso de deposición química de vapor asistida por plasma? Desbloquee películas delgadas de alta calidad a baja temperatura

- ¿Qué se entiende por deposición de vapor? Una guía sobre la tecnología de recubrimiento a nivel atómico