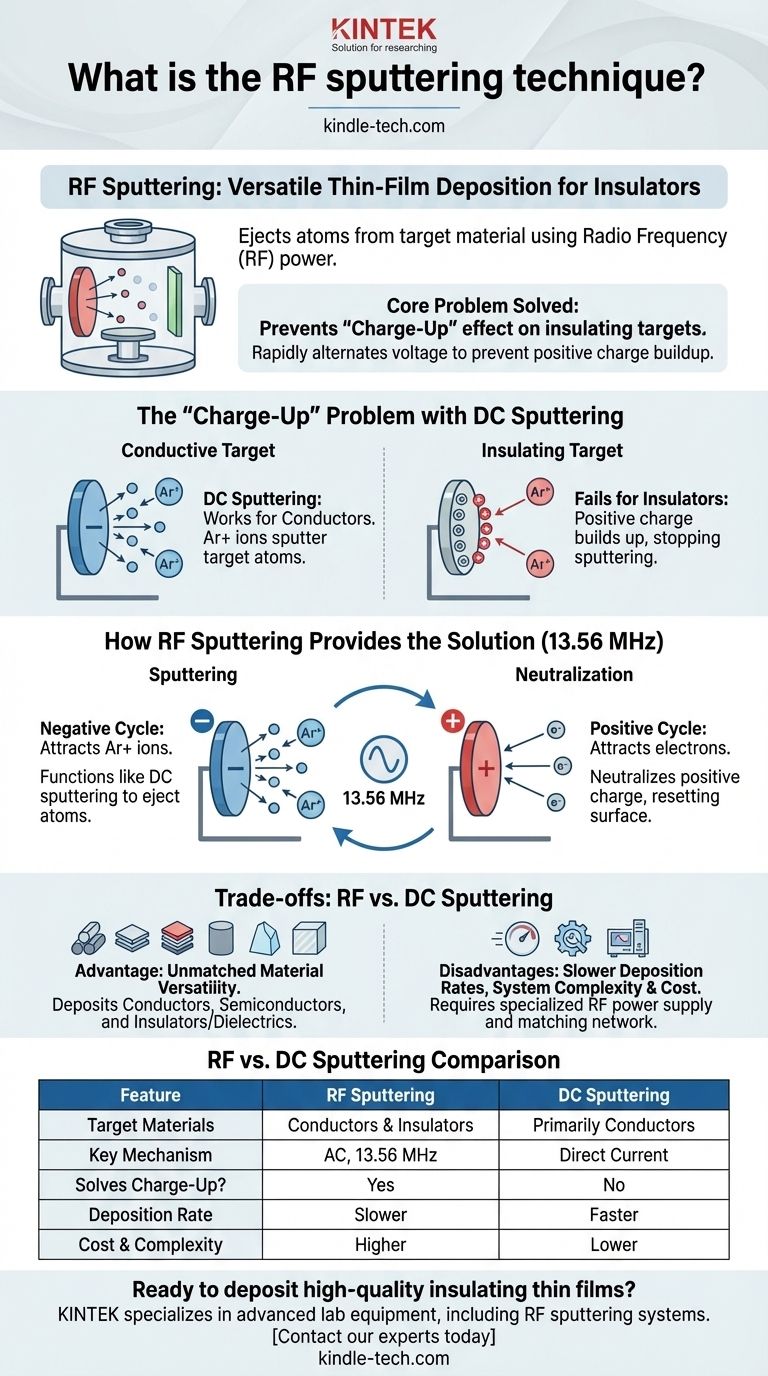

En resumen, la pulverización catódica por RF es una técnica versátil de deposición de películas delgadas que utiliza una fuente de energía de radiofrecuencia (RF) para expulsar átomos de un material objetivo sobre un sustrato. A diferencia de la pulverización catódica por CC más simple, este método es excepcionalmente capaz de depositar películas delgadas a partir de materiales que no conducen la electricidad, como cerámicas y óxidos.

El problema central que resuelve la pulverización catódica por RF es el efecto de "acumulación de carga" que ocurre al intentar pulverizar materiales aislantes. Al alternar rápidamente el voltaje, evita que se acumule una carga positiva en el objetivo, lo que permite la deposición continua y estable de películas delgadas no conductoras.

El desafío fundamental: pulverizar aislantes

Cómo funciona la pulverización catódica básica

La pulverización catódica es un tipo de deposición física de vapor (PVD). El proceso tiene lugar en una cámara de vacío llena de un gas inerte, típicamente argón.

Se aplica un alto voltaje para crear un plasma, que es un estado energizado del gas argón que contiene iones de argón positivos (Ar+) y electrones libres.

Estos iones positivos energéticos son acelerados hacia un material fuente, conocido como el objetivo. Bombardean el objetivo con suficiente fuerza para desprender átomos, un proceso llamado "pulverización catódica". Estos átomos objetivo expulsados luego viajan a través de la cámara y se depositan sobre un sustrato (como una oblea de silicio o un trozo de vidrio), formando una película delgada.

El problema de la "acumulación de carga" con la pulverización catódica por CC

En su forma más simple, la pulverización catódica de corriente continua (CC), al objetivo se le aplica un voltaje negativo constante para atraer los iones de argón positivos. Esto funciona perfectamente para objetivos conductores, como los metales.

Sin embargo, si el objetivo es un material aislante (un dieléctrico), este proceso falla rápidamente. El bombardeo constante de iones positivos provoca la acumulación de una carga positiva en la superficie del objetivo. Dado que el material no puede conducir esta carga, la superficie eventualmente se vuelve tan positiva que repele los iones de argón entrantes, deteniendo por completo el proceso de pulverización catódica.

Cómo la pulverización catódica por RF proporciona la solución

El papel de una corriente alterna (CA)

La pulverización catódica por RF resuelve el problema de la acumulación de carga reemplazando el voltaje de CC constante con una fuente de energía de corriente alterna (CA) de alta frecuencia. Esto invierte rápidamente el voltaje en el objetivo de negativo a positivo.

La frecuencia estándar de la industria utilizada es de 13.56 MHz, que es lo suficientemente rápida como para evitar la acumulación de carga mientras se mantiene eficientemente el plasma.

El ciclo negativo: pulverización del material

Durante la mitad negativa del ciclo de CA, el objetivo está cargado negativamente. Esto funciona igual que la pulverización catódica por CC.

El potencial negativo atrae los iones de argón pesados y positivos del plasma, que bombardean el objetivo y pulverizan átomos para su deposición sobre el sustrato.

El ciclo positivo: neutralización de la superficie

Durante la breve mitad positiva del ciclo, el objetivo se carga positivamente.

En lugar de atraer iones de pulverización, este potencial positivo ahora atrae electrones ligeros y altamente móviles del plasma. Estos electrones inundan la superficie del objetivo, neutralizando instantáneamente cualquier carga positiva que se haya acumulado durante el ciclo negativo anterior. Esto "reinicia" la superficie, dejándola lista para el siguiente ciclo de pulverización.

Comprendiendo las ventajas y desventajas

Ventaja: versatilidad de materiales inigualable

La principal ventaja de la pulverización catódica por RF es su capacidad para depositar prácticamente cualquier material, incluidos metales, semiconductores y, lo que es más importante, aislantes y dieléctricos. Esto la hace esencial para aplicaciones como recubrimientos ópticos y fabricación de semiconductores.

Desventaja: tasas de deposición más lentas

Generalmente, la pulverización catódica por RF tiene una tasa de deposición más baja en comparación con la pulverización catódica por CC. El ciclo positivo es para la neutralización, no para la deposición, lo que reduce la eficiencia general. Para depositar metales conductores simples, la pulverización catódica por CC suele ser una opción mucho más rápida y rentable.

Desventaja: complejidad y costo del sistema

Un sistema de pulverización catódica por RF es más complejo que un sistema de CC. Requiere una fuente de alimentación de RF especializada y una red de adaptación de impedancia para transferir eficientemente la energía al plasma. Esta complejidad adicional aumenta el costo general del equipo.

Tomando la decisión correcta para su objetivo

- Si su objetivo principal es depositar un material conductor (por ejemplo, oro, aluminio, titanio): la pulverización catódica por CC suele ser el método más rápido, simple y económico.

- Si su objetivo principal es depositar un material aislante (por ejemplo, dióxido de silicio, óxido de aluminio, nitruro de titanio): la pulverización catódica por RF es la técnica necesaria y estándar para evitar el efecto de acumulación de carga.

- Si su objetivo principal es crear películas a partir de aleaciones complejas o materiales de alto punto de fusión: la pulverización catódica en general (tanto por RF como por CC) es un método superior en comparación con la evaporación térmica, ofreciendo una mejor adhesión de la película y control de la composición.

En última instancia, la pulverización catódica por RF es una herramienta indispensable que permite la creación de materiales y dispositivos avanzados al superar las limitaciones eléctricas fundamentales de los aislantes.

Tabla resumen:

| Característica | Pulverización catódica por RF | Pulverización catódica por CC |

|---|---|---|

| Materiales objetivo | Conductores y aislantes (por ejemplo, cerámicas, óxidos) | Principalmente conductores (por ejemplo, metales) |

| Mecanismo clave | Corriente alterna (CA, 13.56 MHz) | Corriente continua (CC) |

| ¿Resuelve la acumulación de carga? | Sí | No |

| Tasa de deposición | Más lenta | Más rápida |

| Costo y complejidad | Mayor | Menor |

¿Listo para depositar películas delgadas aislantes de alta calidad? KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas de pulverización catódica por RF. Nuestras soluciones proporcionan el control preciso y la fiabilidad que su laboratorio necesita para la investigación y el desarrollo. Contacte hoy mismo a nuestros expertos para discutir cómo podemos apoyar los requisitos específicos de su proyecto.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué es la deposición química de vapor asistida por plasma? Permite la deposición de películas delgadas a baja temperatura

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura