La pulverización catódica es un proceso de deposición altamente controlado que se utiliza para crear películas excepcionalmente delgadas y uniformes. En el vacío, un material fuente sólido, conocido como "blanco", es bombardeado con iones de alta energía de un plasma de gas. Este bombardeo desprende físicamente átomos del blanco, que luego viajan y se depositan sobre un componente, llamado "sustrato", formando un recubrimiento preciso.

La pulverización catódica es fundamentalmente un proceso de transferencia de momento, no de evaporación. Utiliza el impacto físico de los iones para expulsar átomos de un material fuente, lo que permite un control preciso sobre la estructura, densidad y composición de la película resultante a nivel microscópico.

El Mecanismo Central: Del Plasma a la Película

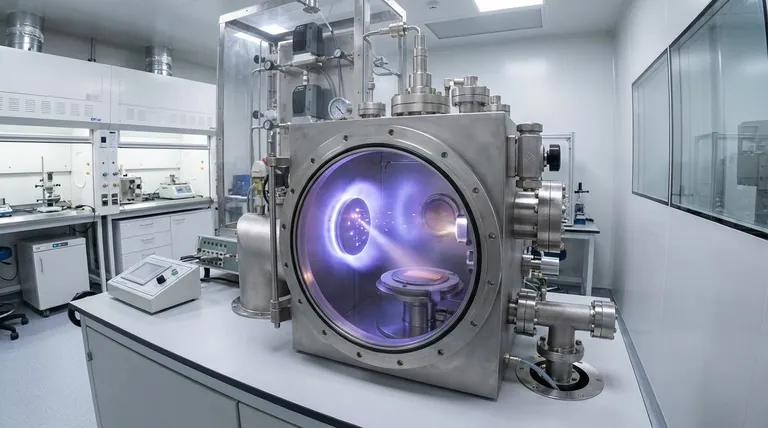

La pulverización catódica es un método de deposición física de vapor (PVD) que ocurre en una serie de pasos bien definidos dentro de una cámara de vacío.

Preparando el Escenario: La Cámara de Vacío

El proceso comienza colocando el blanco (el material fuente para la película) y el sustrato (la pieza a recubrir) en una cámara de vacío. La cámara se evacua para eliminar el aire y otros contaminantes que podrían interferir con el proceso.

Encendiendo el Plasma: El Papel del Gas Inerte

Se introduce una pequeña cantidad de gas inerte, más comúnmente Argón, en la cámara. Se aplica un alto voltaje, creando una carga negativa en el blanco (convirtiéndolo en el cátodo) y una carga positiva en el sustrato o las paredes de la cámara (el ánodo).

Este voltaje energiza el gas, despojando electrones de los átomos de Argón y creando un plasma, un gas brillante e ionizado que consiste en iones de Argón positivos y electrones libres.

El Bombardeo: Transferencia de Momento en Acción

Los iones de Argón cargados positivamente son acelerados con fuerza hacia el blanco cargado negativamente. Chocan contra la superficie del blanco con una energía cinética significativa.

Este impacto inicia cascadas de colisión dentro de la estructura atómica del blanco. La energía se transfiere del ion a los átomos del blanco, y si un átomo cerca de la superficie recibe suficiente momento para superar su energía de enlace atómico, es expulsado o "pulverizado" del blanco.

La Deposición: Recubriendo el Sustrato

Los átomos expulsados viajan en línea recta a través de la cámara de vacío hasta que chocan con el sustrato. Al llegar, estos átomos se condensan en la superficie, nuclean y crecen hasta formar una película delgada y uniforme.

Para un control preciso, a menudo se coloca un obturador entre el blanco y el sustrato. Esto permite que el proceso de pulverización catódica se estabilice antes de que se abra el obturador para comenzar la deposición.

Comprendiendo las Ventajas y Desventajas

Aunque potente, la pulverización catódica no es una solución universal. Comprender sus limitaciones es clave para usarla eficazmente.

Tasas de Deposición Más Bajas

En comparación con la evaporación térmica, la pulverización catódica puede ser un proceso más lento. La tasa de transferencia de material está limitada por la eficiencia del bombardeo iónico, lo que puede prolongar los tiempos de proceso para películas más gruesas.

Complejidad del Proceso y Calor

Los sistemas de pulverización catódica son más complejos y caros que los evaporadores térmicos simples. El bombardeo iónico constante también genera un calor significativo en el blanco, lo que a menudo requiere sistemas de enfriamiento activos para evitar daños o cambios en las propiedades del material.

Potencial de Incorporación de Gas

Existe una pequeña posibilidad de que los iones del gas de pulverización (por ejemplo, Argón) queden incrustados en la película en crecimiento. Esto puede alterar las propiedades de la película, como su resistividad eléctrica o tensión interna, lo que debe tenerse en cuenta en aplicaciones sensibles.

Tomando la Decisión Correcta para su Objetivo

La selección de la pulverización catódica depende completamente de las propiedades requeridas de la película final.

- Si su enfoque principal es una película densa y uniforme con alta adhesión: La pulverización catódica es una excelente opción, ya que los átomos energéticos se incrustan ligeramente en el sustrato, creando un enlace fuerte.

- Si necesita depositar materiales con altos puntos de fusión o aleaciones complejas: La pulverización catódica es superior a la evaporación térmica porque puede depositar prácticamente cualquier material sin necesidad de fundirlo.

- Si su enfoque principal es recubrir un material simple lo más rápido posible: Podría evaluar la evaporación térmica, que puede ofrecer tasas de deposición más altas para ciertos materiales a un menor costo de equipo.

Al comprender la pulverización catódica como un proceso físico de transferencia atómica controlada, puede aprovechar su precisión para diseñar películas con características altamente específicas.

Tabla Resumen:

| Aspecto | Descripción |

|---|---|

| Tipo de Proceso | Deposición Física de Vapor (PVD) |

| Mecanismo Central | Transferencia de momento por bombardeo iónico |

| Ventaja Clave | Películas densas y uniformes con excelente adhesión |

| Ideal Para | Materiales con altos puntos de fusión, aleaciones, composiciones complejas |

| Gas Común Utilizado | Argón |

¿Necesita un recubrimiento preciso y de alta calidad para su aplicación? KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas de pulverización catódica, para ayudarle a lograr películas delgadas superiores con excelente uniformidad y adhesión. Nuestros expertos están listos para ayudarle a seleccionar la solución adecuada para los materiales específicos y los objetivos de investigación de su laboratorio. ¡Contacte a nuestro equipo hoy mismo para discutir su proyecto!

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿A qué temperatura se realiza el recubrimiento CVD? Encuentre el proceso CVD adecuado para su material

- ¿Cuál es el método de síntesis de grafeno? Explicación de la deposición química de vapor (CVD)

- ¿Cuáles son las ventajas de la deposición química de vapor? Consiga películas delgadas superiores para su laboratorio

- ¿Cómo afecta el CO2 a la calidad del diamante CVD? Lograr mayor pureza y propiedades ópticas superiores

- ¿Cuáles son las aplicaciones de Apcvd? Soluciones de deposición de película delgada de alta velocidad y rentables

- ¿Cuál es la temperatura del recubrimiento CVD? De 10°C a 1000°C, elija el proceso correcto

- ¿Cuál es la función del argón de alta pureza en LCVD? Optimice su deposición de películas delgadas con un control de gas portador de precisión

- ¿Cuál es la diferencia entre los diamantes cultivados en laboratorio CVD y HPHT? Una guía para elegir el método correcto