En la ciencia de materiales y la fabricación de semiconductores, un blanco de pulverización de óxido de galio (Ga₂O₃) es un material fuente sólido de alta pureza utilizado para crear películas delgadas. Típicamente formado en un disco o placa de cerámica densa, este blanco se coloca dentro de una cámara de vacío donde es bombardeado por iones energéticos en un proceso llamado pulverización catódica, que deposita una capa de óxido de galio sobre un sustrato.

La calidad de un blanco de pulverización de óxido de galio —específicamente su pureza, densidad y composición— no es un detalle menor. Es el factor crítico más importante que dicta el rendimiento, la calidad y la reproducibilidad de la película delgada final de Ga₂O₃ utilizada en dispositivos electrónicos y optoelectrónicos avanzados.

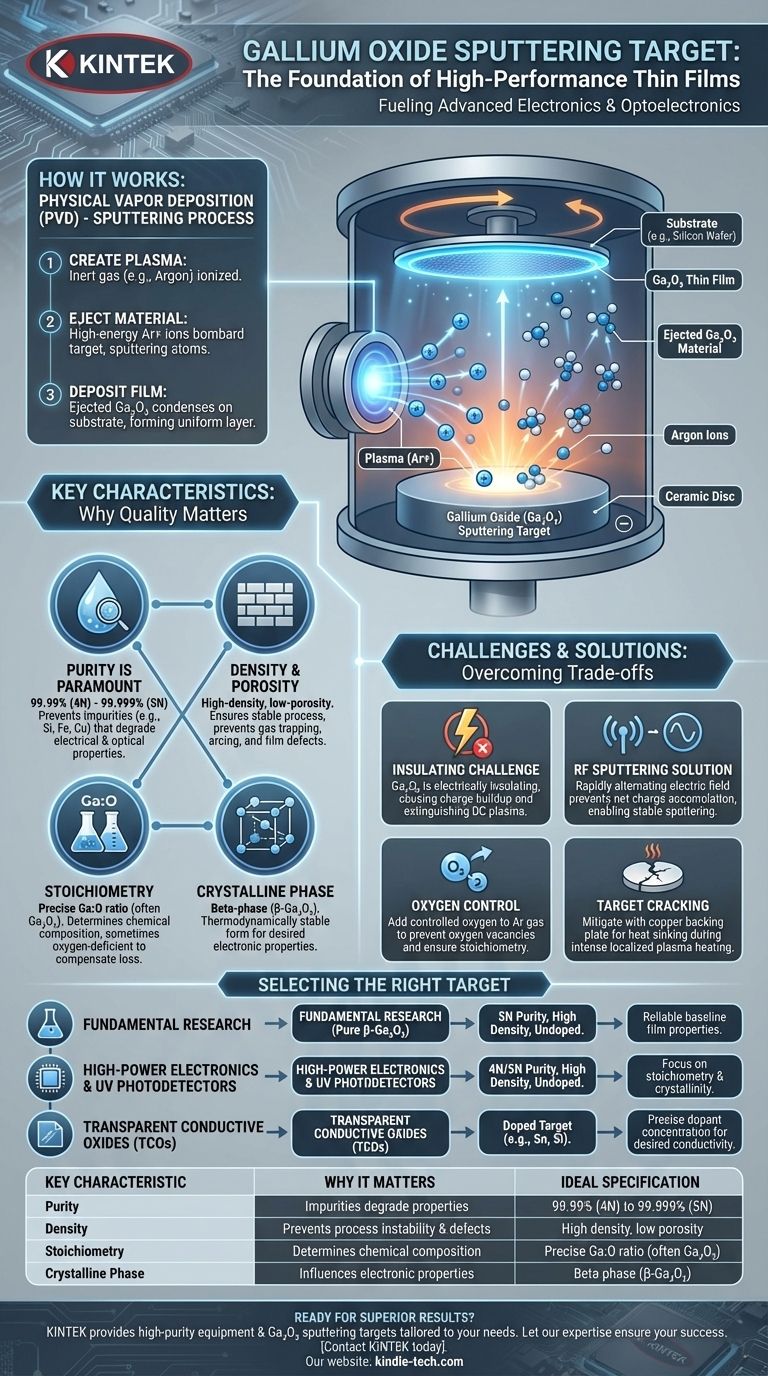

Cómo funciona la pulverización catódica con un blanco de óxido de galio

Para comprender la importancia del blanco, primero debe comprender su papel en el proceso de deposición física de vapor (PVD) conocido como pulverización catódica.

El proceso de pulverización catódica explicado

El proceso comienza creando un plasma, típicamente a partir de un gas inerte como el argón, dentro de una cámara de vacío. Se aplica un alto voltaje, que ioniza los átomos de gas argón.

Expulsión del material

Estos iones de argón cargados positivamente se aceleran hacia el blanco de óxido de galio con polarización negativa. El impacto de alta energía expulsa físicamente, o "pulveriza", átomos y moléculas de la superficie del blanco.

Deposición sobre el sustrato

El material de Ga₂O₃ eyectado viaja a través de la cámara de vacío y se condensa sobre un sustrato, como una oblea de silicio o un cristal de zafiro. Esto construye gradualmente una película delgada y uniforme de óxido de galio.

Características clave de un blanco de Ga₂O₃ de alta calidad

Las propiedades del blanco inicial se transfieren directamente a la película depositada. Por lo tanto, obtener un blanco de alta calidad es innegociable para lograr resultados de alto rendimiento.

La pureza es primordial

Cualquier impureza metálica o no metálica dentro del blanco (por ejemplo, Si, Fe, Cu) se codepositará en su película. Estas impurezas pueden actuar como trampas de carga o centros de dispersión, degradando gravemente las propiedades eléctricas y ópticas de la película. La alta pureza (típicamente 99.99% o 4N, y hasta 99.999% o 5N) es esencial.

Densidad y porosidad

Un blanco de alta densidad y baja porosidad es crucial para un proceso estable y repetible. Los huecos o poros dentro de la cerámica pueden atrapar gas, lo que lleva a ráfagas de presión incontroladas e inestabilidad del proceso. Esto puede causar arcos o "salpicaduras", lo que genera defectos en la película. La alta densidad asegura una tasa de pulverización constante.

Estequiometría y composición

El blanco debe tener la proporción química correcta de galio a oxígeno. Si bien el Ga₂O₃ estequiométrico puro es estándar, a veces los blancos se fabrican intencionalmente para tener una ligera deficiencia de oxígeno para compensar la pérdida de oxígeno durante el proceso de pulverización catódica.

Fase cristalina

El óxido de galio puede existir en varias estructuras cristalinas diferentes (polimorfos). La más termodinámicamente estable y ampliamente estudiada es la fase beta (β-Ga₂O₃). La mayoría de los blancos de alta calidad están hechos de polvo de β-Ga₂O₃ para promover el crecimiento de esta fase en la película final.

Comprender las compensaciones y los desafíos

La pulverización catódica de óxido de galio no está exenta de dificultades. Sus propiedades materiales presentan desafíos específicos que deben abordarse a nivel de proceso.

El desafío de los materiales aislantes

Como semiconductor de banda prohibida ancha, el óxido de galio es altamente aislante eléctricamente a temperatura ambiente. El uso de una fuente de alimentación de pulverización catódica de corriente continua (CC) estándar hará que se acumule carga positiva en la superficie del blanco, repeliendo los iones de argón entrantes y extinguiendo rápidamente el plasma.

La solución de pulverización catódica por RF

La solución estándar de la industria es utilizar la pulverización catódica por radiofrecuencia (RF). El campo eléctrico que alterna rápidamente (típicamente a 13.56 MHz) evita la acumulación neta de carga, lo que permite la pulverización continua y estable de materiales aislantes como el Ga₂O₃.

Control del contenido de oxígeno

El proceso de pulverización catódica de alta energía puede romper los enlaces Ga-O, y parte del oxígeno puede perderse en la bomba de vacío. Esto crea vacantes de oxígeno en la película depositada, lo que puede hacerla conductiva eléctricamente (tipo n) de forma no intencionada. Para contrarrestar esto, a menudo se añade una cantidad controlada de oxígeno al gas de pulverización de argón para asegurar que la película final tenga la estequiometría y las propiedades aislantes deseadas.

Agrietamiento del blanco

El Ga₂O₃ es un material cerámico quebradizo con baja conductividad térmica. El calentamiento intenso y localizado del bombardeo de plasma puede crear estrés térmico, lo que lleva al agrietamiento del blanco. Esto se mitiga uniendo el blanco a una placa de respaldo de cobre, que actúa como disipador de calor para mejorar la refrigeración.

Selección del blanco de óxido de galio adecuado

El tipo específico de blanco de Ga₂O₃ que necesita depende completamente de la aplicación prevista de su película delgada.

- Si su enfoque principal es la investigación fundamental sobre β-Ga₂O₃ puro: Opte por el blanco sin dopar de mayor pureza (5N) con la mayor densidad posible para establecer una línea de base confiable para las propiedades de la película.

- Si su enfoque principal es el desarrollo de fotodetectores UV o electrónica de alta potencia: Priorice un blanco sin dopar de alta pureza (4N o 5N) y alta densidad, y centre su control de proceso en la gestión de la estequiometría y la cristalinidad.

- Si su enfoque principal es la creación de óxidos conductores transparentes (TCO): Debe utilizar un blanco dopado, como Ga₂O₃ dopado con estaño (GTO) o dopado con silicio, con una concentración de dopante precisamente especificada para lograr la conductividad deseada.

En última instancia, el blanco de pulverización no es solo un material fuente; es el plano fundamental para su dispositivo de película delgada final.

Tabla resumen:

| Característica clave | Por qué es importante | Especificación ideal |

|---|---|---|

| Pureza | Las impurezas degradan las propiedades eléctricas/ópticas de la película. | 99.99% (4N) a 99.999% (5N) |

| Densidad | Previene la inestabilidad del proceso, el arco y los defectos de la película. | Alta densidad, baja porosidad |

| Estequiometría | Determina la composición química de la película final. | Relación Ga:O precisa (a menudo Ga₂O₃) |

| Fase cristalina | Influye en las propiedades electrónicas de la película depositada. | La fase beta (β-Ga₂O₃) es estándar |

¿Listo para lograr resultados superiores en películas delgadas con un blanco de pulverización de óxido de galio de alta calidad? El plano fundamental para su dispositivo electrónico u optoelectrónico avanzado comienza con el material fuente adecuado. KINTEK se especializa en proporcionar equipos y consumibles de laboratorio de alta pureza, incluidos blancos de pulverización de Ga₂O₃ diseñados con precisión y adaptados a sus necesidades de investigación o producción, ya sea para electrónica de alta potencia, fotodetectores UV u óxidos conductores transparentes. Deje que nuestra experiencia garantice la estabilidad de su proceso y el rendimiento de su película. Contacte a KINTEK hoy mismo para discutir sus requisitos específicos y elevar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Fabricante de piezas personalizadas de PTFE Teflon para tamiz F4 de malla de PTFE

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Máquina de montaje de especímenes metalúrgicos para materiales y análisis de laboratorio

- Fabricante de piezas personalizadas de PTFE Teflon para cestas de flores de grabado hueco para eliminación de pegamento de desarrollo ITO FTO

La gente también pregunta

- ¿Qué es el equipo de deposición química de vapor asistida por plasma (PECVD)? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Cuáles son los usos del PECVD? Una guía sobre la deposición de películas delgadas a baja temperatura

- ¿Cuáles son los componentes de la PECVD? Una guía para sistemas de deposición de películas delgadas a baja temperatura

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado