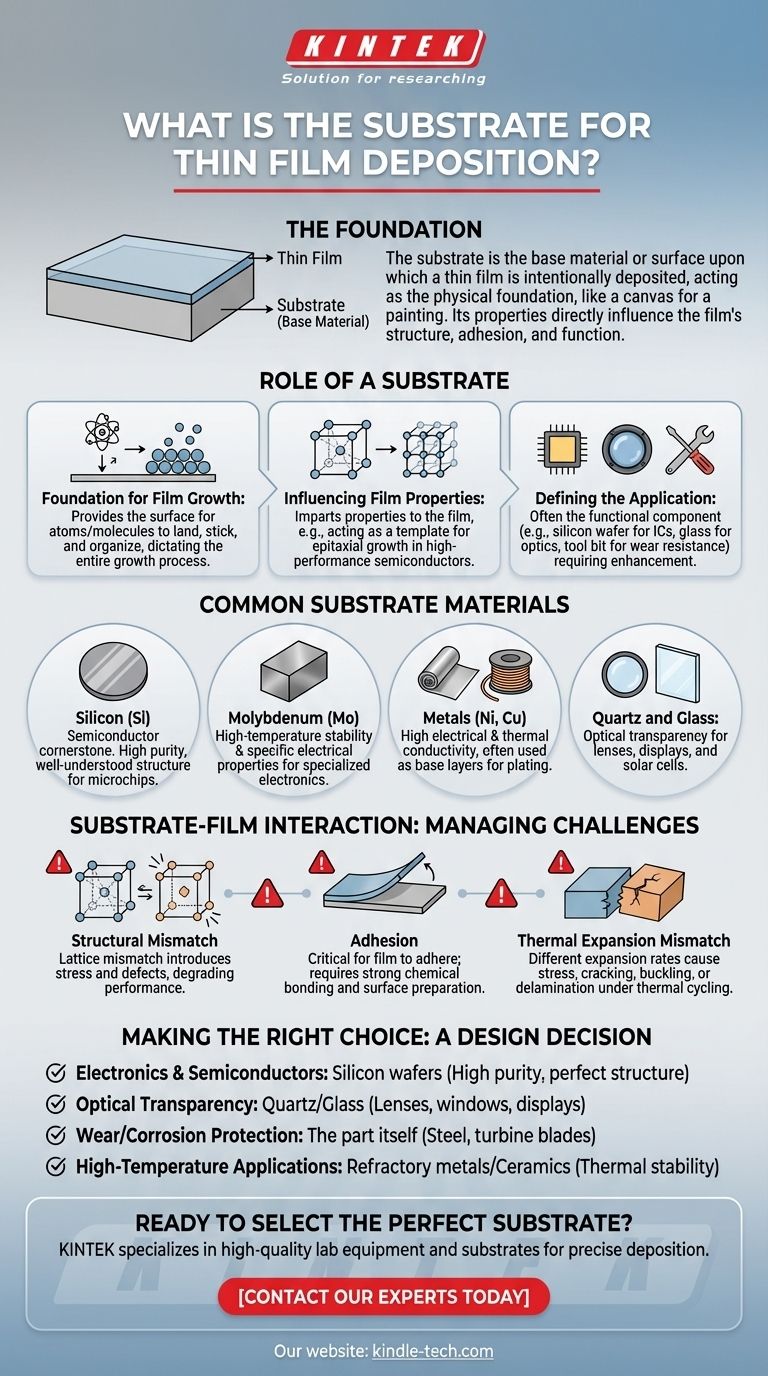

En la deposición de películas delgadas, el sustrato es el material base o la superficie sobre la cual se deposita intencionalmente una película delgada. Actúa como la base física para la película, al igual que un lienzo para una pintura. La elección del sustrato es crítica, ya que sus propiedades influyen directamente en la estructura, la adhesión y la función final del producto recubierto.

El sustrato es mucho más que un soporte pasivo; es un componente activo en el proceso de deposición. Sus características químicas y físicas —desde la estructura cristalina hasta la expansión térmica— son fundamentales para la calidad y el rendimiento de la propia película delgada.

¿Cuál es el papel de un sustrato?

Comprender la función del sustrato es clave para entender todo el proceso de deposición. Sirve para varios propósitos críticos más allá de ser simplemente una superficie a recubrir.

La base para el crecimiento de la película

El sustrato proporciona la superficie física donde los átomos o moléculas de la fuente de deposición (por ejemplo, un vapor en PVD o precursores químicos en CVD) aterrizan, se adhieren y se organizan. La interacción inicial entre el material de deposición y la superficie del sustrato dicta todo el proceso de crecimiento que sigue.

Influencia en las propiedades de la película

Las propiedades del sustrato se transmiten a la película. Por ejemplo, la estructura cristalina de un sustrato puede actuar como una plantilla, influyendo en la orientación cristalina de la película en crecimiento. Esto se conoce como crecimiento epitaxial y es crucial en la fabricación de semiconductores de alto rendimiento.

Definición de la aplicación

En muchos casos, el sustrato es el componente funcional que requiere mejora. La película delgada es simplemente el medio para mejorarlo. Una oblea de silicio es el sustrato para construir circuitos integrados, un panel de vidrio es el sustrato para un recubrimiento antirreflectante, y una broca de herramienta de metal es el sustrato para un recubrimiento resistente al desgaste.

Materiales de sustrato comunes

La elección del sustrato está dictada completamente por la aplicación final. Si bien se pueden usar innumerables materiales, algunos son particularmente comunes en las principales industrias.

Silicio (Si)

El silicio es la piedra angular de la industria de los semiconductores. Como sustrato, su alta pureza, su estructura cristalina bien comprendida y sus procesos de fabricación establecidos lo convierten en la opción predeterminada para crear microchips y otros componentes electrónicos.

Molibdeno (Mo)

El molibdeno se utiliza a menudo en aplicaciones que requieren estabilidad a altas temperaturas o propiedades electrónicas específicas. Sus propiedades estructurales son un factor conocido en el crecimiento de la película, lo que lo convierte en un sustrato bien caracterizado para la investigación y la electrónica especializada.

Metales (Ni, Cu)

Metales como el níquel y el cobre son sustratos comunes, particularmente cuando el producto final requiere alta conductividad eléctrica o térmica. También se utilizan con frecuencia como capa base para procesos de recubrimiento posteriores como la galvanoplastia.

Cuarzo y vidrio

Cuando la transparencia óptica es el requisito principal, el cuarzo y el vidrio son los sustratos ideales. Se utilizan para todo, desde lentes recubiertas y filtros ópticos hasta electrodos transparentes para pantallas y células solares.

Comprensión de las compensaciones: la interacción sustrato-película

El éxito de un recubrimiento de película delgada depende completamente de la compatibilidad entre la película y el sustrato. Se deben gestionar varios desafíos clave.

Desajuste estructural

Un problema significativo es el desajuste estructural entre la red cristalina del sustrato y la de la película. Las referencias señalan un desajuste de ~13% para el molibdeno y ~20% para el silicio con ciertas películas. Este desajuste introduce tensiones y defectos en la película, lo que puede degradar su rendimiento eléctrico, óptico o mecánico.

Adhesión

Una película delgada es inútil si no se adhiere correctamente al sustrato. La adhesión depende de los enlaces químicos y las fuerzas físicas entre los dos materiales. La superficie del sustrato a menudo debe limpiarse o tratarse meticulosamente para promover una fuerte unión y evitar que la película se despegue o se desprenda.

Desajuste de expansión térmica

Si el sustrato y la película delgada se expanden y contraen a diferentes velocidades con los cambios de temperatura, se pueden acumular tensiones inmensas. Este desajuste puede hacer que la película se agriete, se abombe o se delamine, especialmente en aplicaciones que experimentan ciclos térmicos.

Tomar la decisión correcta para su objetivo

La selección de un sustrato es una decisión de diseño crítica basada en el resultado deseado.

- Si su enfoque principal son la electrónica y los semiconductores: Las obleas de silicio son el estándar de la industria debido a su alta pureza y perfecta estructura cristalina.

- Si su enfoque principal es la transparencia óptica: El cuarzo o el vidrio especializado son necesarios para aplicaciones como lentes, ventanas y pantallas.

- Si su enfoque principal es la resistencia al desgaste o la protección contra la corrosión: El sustrato es a menudo la pieza misma —una herramienta de acero, una pala de turbina o un implante médico— elegido por sus propiedades mecánicas a granel.

- Si su enfoque principal son las aplicaciones de alta temperatura: Se eligen metales refractarios como el molibdeno o sustratos cerámicos por su capacidad para permanecer estables bajo estrés térmico extremo.

En última instancia, el sustrato no es una ocurrencia tardía, sino un elemento fundamental que define las capacidades y la fiabilidad del producto final.

Tabla resumen:

| Material de sustrato común | Aplicación/Caso de uso principal |

|---|---|

| Silicio (Si) | Semiconductores y microelectrónica |

| Molibdeno (Mo) | Electrónica de alta temperatura y especializada |

| Metales (Ni, Cu) | Alta conductividad y capas base de recubrimiento |

| Cuarzo y vidrio | Transparencia óptica (lentes, pantallas, células solares) |

¿Listo para seleccionar el sustrato perfecto para su aplicación de película delgada?

KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad, incluidos sustratos adaptados para procesos de deposición precisos. Ya sea que trabaje con semiconductores, óptica o materiales de alta temperatura, nuestra experiencia garantiza que su base sea sólida.

Contacte a nuestros expertos hoy para discutir sus necesidades específicas y descubrir cómo KINTEK puede apoyar el éxito de su laboratorio con soluciones confiables y orientadas al rendimiento.

Guía Visual

Productos relacionados

- Sustrato de Vidrio de Ventana Óptica Oblea Placa de Cuarzo JGS1 JGS2 JGS3

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Vidrio óptico de sosa y cal flotado para uso en laboratorio

La gente también pregunta

- ¿Qué es la uniformidad de deposición y cómo se mide? Optimice la consistencia y el control de calidad de la película

- ¿Qué hace únicos a los nanotubos de carbono? Desbloqueando un rendimiento superior en baterías y compuestos

- ¿Qué es el sputtering en películas delgadas? Una guía para la deposición a nivel atómico

- ¿Cuál es la estructura de los nanomateriales de carbono? Desvelando su arquitectura atómica para la innovación

- ¿Se pueden producir en masa los nanotubos de carbono? Escalando la producción de CNT para aplicaciones comerciales

- ¿Cuál es el proceso de pulverización catódica de metales? Una guía para la deposición de películas delgadas de alta precisión

- ¿Cuáles son algunos desafíos actuales en la producción y aplicación de nanotubos de carbono y cómo se pueden superar? Domine la integración nano-a-macro

- ¿Qué es el pulverizado catódico (sputtering) en la ciencia de los materiales? Una guía para la deposición de películas delgadas de alta calidad