En la deposición de película delgada, el sustrato es el material o superficie fundamental sobre el cual se cultiva o deposita una nueva capa de material. Si bien muchos materiales pueden cumplir este propósito, las opciones más comunes para aplicaciones avanzadas incluyen silicio (Si), molibdeno (Mo), níquel (Ni), cobre (Cu) y cuarzo, cada uno seleccionado por sus propiedades específicas. La elección del sustrato es tan crítica como la elección del material de la película en sí.

El sustrato no es simplemente un soporte pasivo para la película delgada. Es un componente activo en el sistema de deposición que influye directamente en la integridad estructural, las propiedades y el rendimiento final de la película en su aplicación prevista.

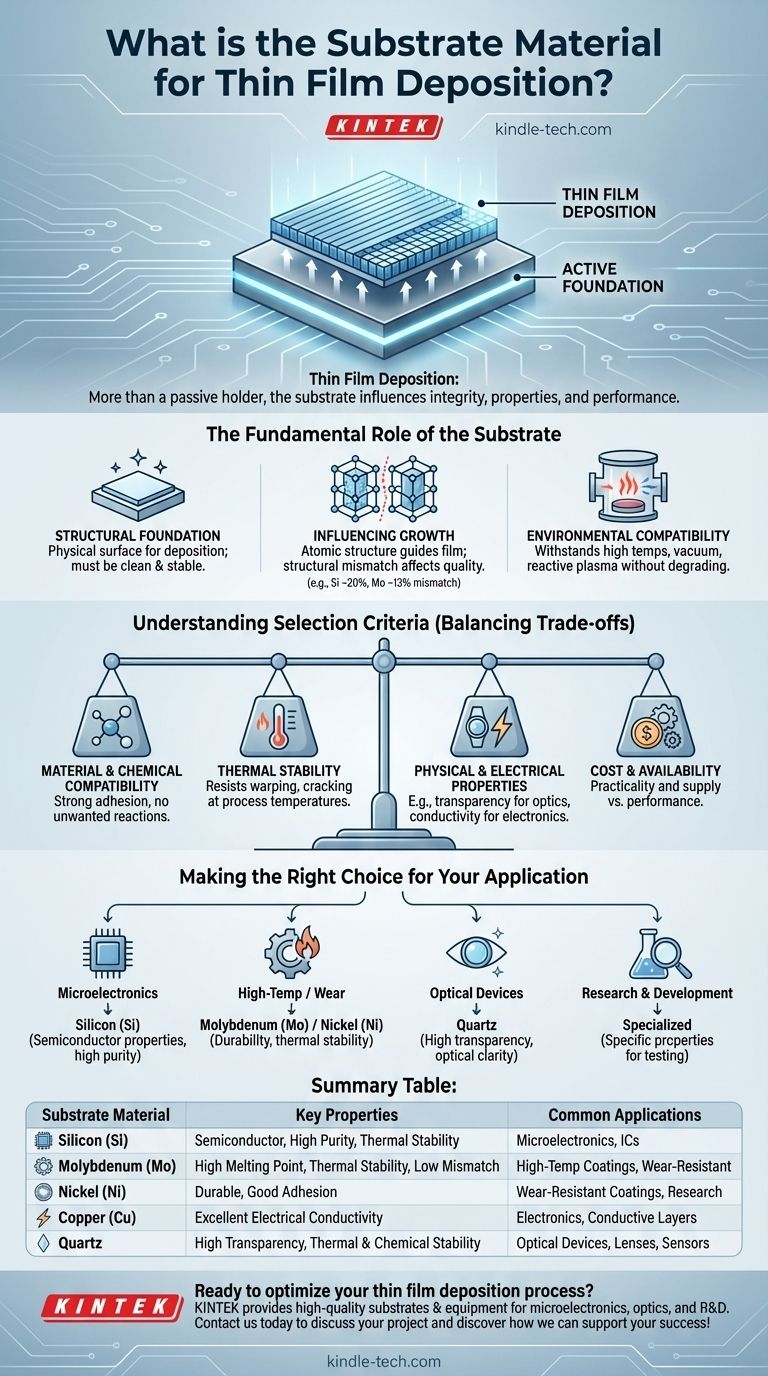

El papel fundamental del sustrato

Comprender la función del sustrato va más allá de verlo como una base simple. Es una parte integral del producto final diseñado, que dicta lo que es posible durante y después de la deposición.

Proporcionar la base estructural

El sustrato proporciona la superficie física donde tiene lugar el proceso de deposición, ya sea químico o físico. Debe estar limpio, ser estable y, a menudo, diseñado con precisión para servir como plantilla para la película.

Influir en el crecimiento y la estructura de la película

La disposición atómica de la superficie del sustrato puede guiar el crecimiento de la película delgada. Un factor clave es el desajuste estructural, o la diferencia en el espaciado de la red cristalina entre el sustrato y el material de la película.

Por ejemplo, el silicio tiene un desajuste estructural de aproximadamente el 20% con ciertos materiales de película, mientras que el molibdeno tiene un desajuste de aproximadamente el 13%. Esta diferencia puede introducir tensión y defectos, afectando la calidad de la película.

Compatibilidad con el entorno de deposición

Los procesos de deposición como la Deposición Química de Vapor (CVD) y la Deposición Física de Vapor (PVD) a menudo implican condiciones extremas. El sustrato debe ser capaz de soportar altas temperaturas, entornos de vacío y plasmas potencialmente reactivos sin degradarse.

Comprender los criterios de selección

Seleccionar el sustrato correcto es un proceso de equilibrio de compensaciones. Ningún material es perfecto para cada situación; la elección depende de un análisis cuidadoso de múltiples factores interactuantes.

Compatibilidad de material y química

La película delgada debe adherirse fuertemente al sustrato. Esto requiere compatibilidad química, asegurando que el material de la película se una a la superficie del sustrato sin reacciones no deseadas que puedan comprometer la interfaz.

Estabilidad térmica

Muchas técnicas de deposición utilizan energía térmica de calentadores resistivos o lámparas infrarrojas para impulsar la reacción. El sustrato debe tener un punto de fusión y un coeficiente de expansión térmica adecuados para las temperaturas del proceso para evitar deformaciones, grietas o deslaminación.

Propiedades físicas y eléctricas

Las propiedades del sustrato son críticas para la función del dispositivo final. Para aplicaciones ópticas, se necesita un sustrato transparente como el cuarzo. Para la electrónica, la pureza excepcional y las propiedades semiconductoras de las obleas de silicio son indispensables.

Costo y disponibilidad

Las consideraciones prácticas son siempre un factor. Materiales como el silicio están ampliamente disponibles en alta pureza debido a su dominio en la industria de semiconductores, lo que los convierte en una opción rentable para muchas aplicaciones. Sustratos más exóticos pueden ofrecer un rendimiento superior pero a un costo significativamente mayor.

Tomar la decisión correcta para su aplicación

El sustrato óptimo está determinado por el objetivo principal de su proyecto. El material sobre el que deposita es tan importante como el material que está depositando.

- Si su enfoque principal es la microelectrónica: El silicio (Si) es la opción predeterminada debido a sus propiedades semiconductoras bien entendidas, alta pureza y ecosistema de fabricación establecido.

- Si su enfoque principal son los recubrimientos resistentes al desgaste o a altas temperaturas: Se puede elegir un sustrato metálico como el molibdeno (Mo) o el níquel (Ni) por su durabilidad y estabilidad térmica.

- Si su enfoque principal son los dispositivos ópticos: Un material transparente con excelente claridad óptica, como el cuarzo o el vidrio especializado, es la base requerida.

- Si su enfoque principal es la investigación y el desarrollo: La elección estará impulsada por las propiedades específicas que desee inducir en la película, lo que a menudo conduce a sustratos menos comunes para probar interacciones de materiales.

En última instancia, seleccionar el sustrato correcto es el primer paso para diseñar el rendimiento del producto final.

Tabla de resumen:

| Material del sustrato | Propiedades clave | Aplicaciones comunes |

|---|---|---|

| Silicio (Si) | Propiedades semiconductoras, alta pureza, estabilidad térmica | Microelectrónica, circuitos integrados |

| Molibdeno (Mo) | Alto punto de fusión, estabilidad térmica, bajo desajuste estructural | Recubrimientos de alta temperatura, capas resistentes al desgaste |

| Níquel (Ni) | Duradero, buena adhesión para muchas películas | Recubrimientos resistentes al desgaste, investigación |

| Cobre (Cu) | Excelente conductividad eléctrica | Electrónica, capas conductoras |

| Cuarzo | Alta transparencia, estabilidad térmica y química | Dispositivos ópticos, lentes, sensores |

¿Listo para optimizar su proceso de deposición de película delgada? El sustrato correcto es fundamental para el rendimiento de su película, ya sea para microelectrónica, óptica o I+D. KINTEK se especializa en proporcionar equipos y consumibles de laboratorio de alta calidad, incluidos sustratos y sistemas de deposición, para satisfacer las necesidades específicas de su laboratorio. Nuestros expertos pueden ayudarle a seleccionar los materiales perfectos para garantizar una fuerte adhesión, estabilidad térmica y resultados superiores. ¡Contáctenos hoy para discutir su proyecto y descubrir cómo podemos apoyar su éxito!

Guía Visual

Productos relacionados

- Sustrato de oblea de vidrio de ventana óptica, lente de ventana de sustrato CaF2

- Cúpulas de Diamante CVD para Aplicaciones Industriales y Científicas

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Lámina y Placa de Titanio de Alta Pureza para Aplicaciones Industriales

La gente también pregunta

- ¿De qué dependen las propiedades ópticas de una película delgada? Dominando el Material, el Espesor y el Proceso

- ¿Qué papel juega la ventana dieléctrica en el equipo de CVD MW-SWP? Asegurando una generación de plasma estable con cuarzo

- ¿Cuáles son los procedimientos de mantenimiento recomendados para una lámina de carbono vítreo? Asegure resultados electroquímicos fiables

- ¿Cómo se deben limpiar las ventanas ópticas de cuarzo de la celda electrolítica? Una guía para mantener la claridad óptica

- ¿Cuál es el procedimiento correcto para el apagado y la limpieza post-experimento de una celda electrolítica óptica de ventana lateral? Garantice la seguridad y la precisión de los datos