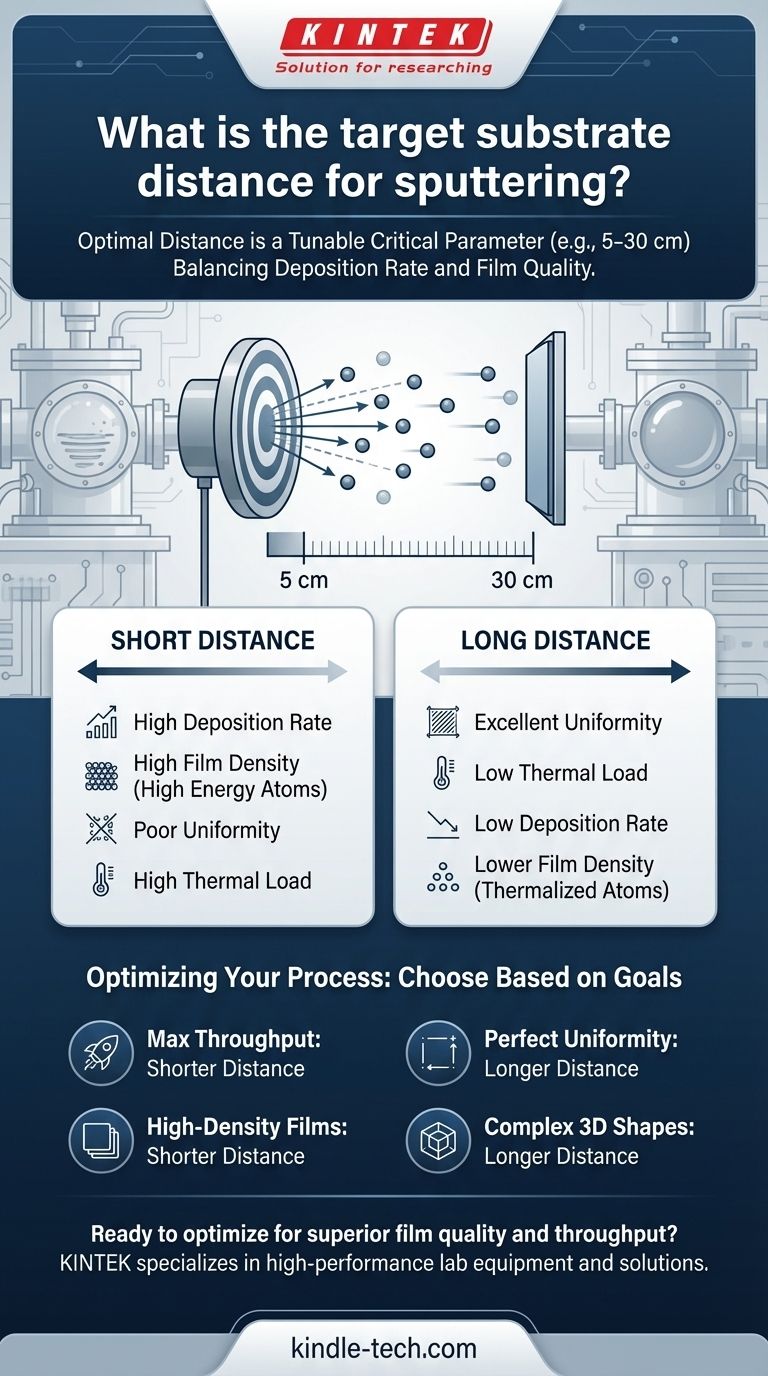

La distancia óptima objetivo-sustrato en la pulverización catódica no es un valor único y universal. En cambio, es un parámetro de proceso crítico que debe ajustarse cuidadosamente, generalmente dentro de un rango de unos pocos centímetros a varias decenas de centímetros (por ejemplo, 5-30 cm). La distancia ideal es un compromiso calculado basado en la geometría del sistema de pulverización, el material que se deposita, la presión del proceso y las propiedades deseadas de la película, como la uniformidad y la densidad.

El desafío principal es equilibrar dos objetivos contrapuestos: lograr una alta tasa de deposición y asegurar una alta calidad de la película. La distancia objetivo-sustrato es la palanca principal que se utiliza para navegar entre la velocidad de deposición y la uniformidad, densidad y tensión de la película final.

Por qué la distancia es una variable de proceso crítica

El viaje de un átomo desde el objetivo hasta el sustrato es el evento definitorio en la pulverización catódica. La distancia de este viaje influye directamente en la energía y la trayectoria de los átomos que se depositan, lo que a su vez determina las propiedades finales de la película delgada.

El papel de la presión y el camino libre medio

La cámara de pulverización catódica no es un vacío perfecto; está llena de un gas de proceso a baja presión, típicamente argón. El camino libre medio es la distancia promedio que un átomo pulverizado puede recorrer antes de chocar con un átomo de gas.

Este concepto es crucial. Si la distancia objetivo-sustrato es mucho más corta que el camino libre medio, los átomos llegan al sustrato con alta energía. Si la distancia es mucho mayor, sufrirán muchas colisiones, perdiendo energía y cambiando de dirección.

Impacto en la tasa de deposición

Una distancia más corta significa que una mayor fracción de los átomos pulverizados llega al sustrato, lo que resulta en una mayor tasa de deposición.

A medida que aumenta la distancia, más átomos son dispersados lejos del sustrato por colisiones con átomos de gas. Esto reduce directamente la tasa de deposición.

Impacto en la uniformidad de la película

Los átomos pulverizados se expulsan naturalmente del objetivo en un patrón no uniforme (a menudo descrito por una distribución coseno).

Aumentar la distancia permite que la "nube" de átomos se extienda más antes de llegar al sustrato. Este efecto de promediado mejora significativamente la uniformidad del espesor de la película en toda la superficie del sustrato, lo cual es crítico para recubrimientos de gran área.

Impacto en la energía y densidad de la película

A distancias cortas, los átomos llegan con mayor energía cinética. Este bombardeo puede producir películas más densas y compactas.

A distancias más largas, los átomos sufren más colisiones y se "termalizan", llegando al sustrato con mucha menos energía. Esto puede conducir a películas más porosas con menor densidad.

Comprendiendo las compensaciones

Elegir la distancia correcta es una cuestión de priorizar resultados contrapuestos. No existe una configuración "mejor" única, solo la mejor configuración para un objetivo específico.

La compensación de la distancia corta

Una distancia objetivo-sustrato corta (por ejemplo, más cercana al camino libre medio) prioriza la velocidad y la energía.

- Beneficio: Alta tasa de deposición, lo cual es bueno para el rendimiento de producción.

- Beneficio: Alta energía de las partículas, lo que lleva a películas más densas.

- Inconveniente: Poca uniformidad del espesor, creando un punto grueso en el centro del sustrato.

- Inconveniente: El sustrato está más cerca del plasma y recibe más calor, lo que puede dañar materiales sensibles.

La compensación de la distancia larga

Una distancia objetivo-sustrato larga (por ejemplo, varias veces el camino libre medio) prioriza la uniformidad y el control.

- Beneficio: Excelente uniformidad del espesor de la película en una gran área.

- Beneficio: Menor carga térmica en el sustrato.

- Inconveniente: Tasa de deposición significativamente menor, lo que aumenta el tiempo y el costo del proceso.

- Inconveniente: Una menor energía de las partículas puede resultar en películas menos densas. También aumenta la probabilidad de incorporar impurezas del gas de proceso en la película.

Estableciendo la distancia óptima para su proceso

Su elección debe guiarse por la aplicación final de su película delgada. La distancia debe considerarse junto con otros parámetros como la presión del gas y la potencia de pulverización.

- Si su enfoque principal es el máximo rendimiento: Use una distancia más corta, pero prepárese para aceptar compromisos en la uniformidad o use la rotación del sustrato para compensar.

- Si su enfoque principal es la uniformidad perfecta de la película: Use una distancia más larga, aceptando la menor tasa de deposición como un costo necesario para la calidad.

- Si su enfoque principal son las películas de alta densidad (por ejemplo, para óptica o barreras): Favorezca una distancia más corta para preservar la energía de las partículas, pero gestione cuidadosamente la presión del proceso para evitar una tensión excesiva de la película.

- Si su enfoque principal es recubrir una forma 3D compleja: A menudo es necesaria una distancia mayor para asegurar que todas las superficies reciban algo de material de recubrimiento, aprovechando la dispersión del gas a su favor.

En última instancia, dominar la distancia objetivo-sustrato transforma la pulverización catódica de una simple técnica de recubrimiento en una herramienta de ingeniería de precisión.

Tabla resumen:

| Configuración de Distancia | Beneficio Principal | Inconveniente Principal | Mejor Para |

|---|---|---|---|

| Distancia Corta | Alta Tasa de Deposición y Alta Densidad de Película | Poca Uniformidad y Alta Carga Térmica | Producción de alto rendimiento, capas de barrera densas |

| Distancia Larga | Excelente Uniformidad y Baja Carga Térmica | Baja Tasa de Deposición y Menor Densidad de Película | Recubrimientos de gran área, sustratos sensibles |

¿Listo para optimizar su proceso de pulverización catódica para una calidad de película y un rendimiento superiores?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alto rendimiento para todas sus necesidades de deposición de películas delgadas. Nuestros expertos pueden ayudarle a seleccionar y configurar el sistema de pulverización catódica adecuado para lograr el equilibrio perfecto entre la tasa de deposición, la uniformidad y la densidad de la película para su aplicación específica.

Contáctenos hoy para discutir sus requisitos y descubrir cómo las soluciones de KINTEK pueden mejorar las capacidades de su laboratorio y acelerar su investigación o producción.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

La gente también pregunta

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Cuáles son los usos del PECVD? Una guía sobre la deposición de películas delgadas a baja temperatura

- ¿Cuál es la temperatura de deposición PECVD? Consiga películas de alta calidad a bajas temperaturas

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Qué es el equipo de deposición química de vapor asistida por plasma (PECVD)? Una guía para la deposición de películas delgadas a baja temperatura