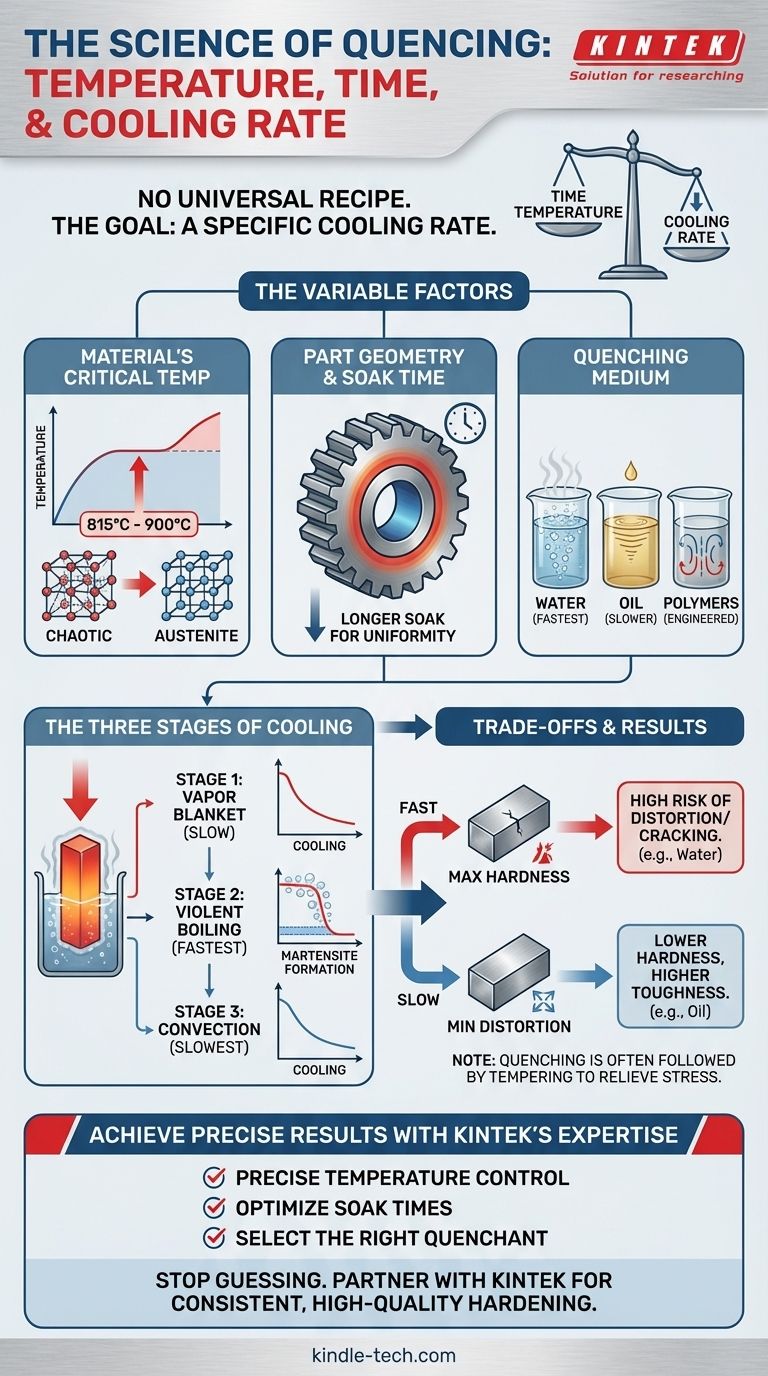

No existe una única temperatura y tiempo universales para el temple. Estos parámetros dependen críticamente del tipo específico de metal, el espesor de la pieza y las propiedades finales deseadas. El proceso siempre comienza calentando el material a su temperatura de austenización, que para la mayoría de los aceros se encuentra típicamente entre 815 °C y 900 °C (1500 °F y 1650 °F), manteniéndolo solo el tiempo suficiente para asegurar una transformación completa y uniforme de la estructura cristalina.

El principio fundamental del temple no es alcanzar un tiempo específico, sino lograr una velocidad de enfriamiento específica. El objetivo es enfriar el metal lo suficientemente rápido como para evitar transformaciones más blandas y formar una estructura cristalina muy dura, conocida como martensita.

Por qué los parámetros de temple son tan variables

Lograr el resultado deseado del temple requiere un equilibrio cuidadoso de tres factores principales. Un cambio en cualquiera de estos alterará las propiedades finales del material, como su dureza, tenacidad y tensión interna.

Las temperaturas críticas del material

Cada aleación tiene una temperatura de "austenización" única. Esta es la temperatura a la cual su estructura cristalina interna se transforma en una fase llamada austenita, lo cual es necesario para el endurecimiento.

Calentar por debajo de esta temperatura resultará en un endurecimiento incompleto. El sobrecalentamiento puede provocar crecimiento de grano, haciendo que el producto final sea quebradizo. El diagrama de fases de la aleación específica es la fuente definitiva para esta temperatura crítica.

El impacto de la geometría de la pieza

El espesor y la complejidad del componente son cruciales. Una sección gruesa se enfría mucho más lentamente en su núcleo que en su superficie.

Por eso, el "tiempo de permanencia" —la duración durante la cual la pieza se mantiene a la temperatura de austenización— es tan importante. Una pieza más gruesa requiere un tiempo de permanencia más largo para asegurar que el núcleo alcance la temperatura de transformación completa.

La elección del medio de enfriamiento

La sustancia utilizada para enfriar la pieza, conocida como medio de enfriamiento (quenchant), dicta la velocidad de enfriamiento. El agua proporciona un temple muy rápido y agresivo, mientras que el aceite es más lento y menos severo. Los medios de enfriamiento poliméricos especializados pueden diseñarse para tener velocidades de enfriamiento entre el agua y el aceite.

La elección del medio de enfriamiento se determina por la "templabilidad" del material. Los aceros de baja aleación como el 1095 requieren un temple muy rápido (agua o salmuera), mientras que los aceros de alta aleación como el 4140 se pueden endurecer con un temple mucho más lento (aceite).

Las tres etapas del enfriamiento

Independientemente del medio de enfriamiento, el proceso de enfriamiento ocurre en tres etapas distintas, a medida que se extrae el calor de la pieza metálica. Comprender estas etapas explica por qué diferentes líquidos producen diferentes resultados.

La etapa de vapor

Inmediatamente después de la inmersión, el componente caliente vaporiza el medio de enfriamiento circundante, formando una "manta de vapor". Esta manta actúa como aislante y el enfriamiento es relativamente lento.

La etapa de ebullición

A medida que la superficie se enfría ligeramente, la manta de vapor colapsa y el líquido de enfriamiento hace contacto directo. Esto inicia una ebullición violenta, que es la etapa de transferencia de calor más rápida. Es en esta fase donde la velocidad de enfriamiento debe ser lo suficientemente rápida para formar martensita.

La etapa de convección

Una vez que la temperatura de la superficie del componente cae por debajo del punto de ebullición del medio de enfriamiento, la ebullición cesa. El calor se elimina entonces por convección y conducción. Esta es la etapa más lenta del enfriamiento. La viscosidad del medio de enfriamiento juega un papel importante aquí, como se describe en la referencia sobre el aceite.

Comprender las compensaciones

El temple no es un proceso sin riesgos. Los cambios extremos de temperatura inducen una tensión significativa en el material, y gestionarla es clave para un resultado exitoso.

El riesgo de agrietamiento y distorsión

Un enfriamiento muy rápido, especialmente en formas complejas o piezas con secciones tanto gruesas como delgadas, puede hacer que la pieza se deforme, se distorsione o incluso se agriete.

El objetivo es enfriar justo lo suficientemente rápido para lograr la dureza deseada sin acumular suficiente tensión interna como para causar fallas. Esta es a menudo la razón por la que se prefiere el aceite al agua para los aceros aleados más sensibles.

Sacrificar tenacidad por dureza

La estructura martensítica formada durante un temple exitoso es extremadamente dura pero también muy quebradiza. Por eso, el temple casi siempre es seguido por un proceso de tratamiento térmico secundario llamado revenido.

El revenido implica recalentar la pieza a una temperatura mucho más baja para aliviar la tensión y restaurar algo de tenacidad, aunque a costa de una pequeña pérdida de dureza.

Tomar la decisión correcta para su objetivo

Seleccionar los parámetros de temple correctos consiste en adaptar el proceso a su material y al resultado deseado.

- Si su enfoque principal es la máxima dureza en un acero al carbono simple: Probablemente utilizará un medio de enfriamiento muy rápido como agua o salmuera, aceptando el mayor riesgo de distorsión.

- Si su enfoque principal es minimizar la distorsión en un acero aleado: Seleccionará un medio de enfriamiento más lento como el aceite y se asegurará de que la pieza se temple inmediatamente después del temple para reducir el riesgo de agrietamiento.

- Si está trabajando con una pieza gruesa o geométricamente compleja: Debe priorizar un tiempo de permanencia suficiente a la temperatura de austenización y considerar un medio de enfriamiento menos agresivo para gestionar la tensión interna.

En última instancia, el temple exitoso proviene de comprender las propiedades de su material específico y controlar la velocidad de enfriamiento para lograr una transformación metalúrgica precisa.

Tabla de resumen:

| Factor | Consideración clave | Rango/Ejemplo típico |

|---|---|---|

| Temperatura de austenización | Específica de la aleación metálica | 815 °C - 900 °C (1500 °F - 1650 °F) para la mayoría de los aceros |

| Tiempo de permanencia | Depende del espesor de la pieza | Más largo para secciones más gruesas para asegurar un calor uniforme |

| Medio de enfriamiento | Dicta la velocidad de enfriamiento; elegido en función de la templabilidad | Agua (más rápido), Aceite (más lento), Polímeros (tasas diseñadas) |

| Objetivo | Equilibra la dureza con el riesgo de distorsión/agrietamiento | Dureza máxima (agua) frente a distorsión mínima (aceite) |

Logre resultados de endurecimiento perfectos con la experiencia de KINTEK

El temple es un equilibrio delicado de temperatura, tiempo y velocidad de enfriamiento. Hacerlo mal puede provocar piezas agrietadas, deformadas o quebradizas. Permita que el profundo conocimiento de KINTEK en procesamiento térmico y equipos de laboratorio de alta calidad lo guíen hacia el éxito.

Proporcionamos los hornos confiables y el soporte experto que necesita para:

- Controlar con precisión las temperaturas de austenización para su aleación específica.

- Determinar los tiempos de permanencia óptimos para una transformación uniforme, incluso en geometrías complejas.

- Seleccionar el medio de enfriamiento adecuado para lograr la velocidad de enfriamiento deseada y minimizar la tensión.

Deje de adivinar y comience a lograr resultados consistentes y de alta calidad. Comuníquese hoy mismo con nuestros especialistas en procesamiento térmico para discutir su aplicación y cómo KINTEK puede ser su socio en el endurecimiento de precisión.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

La gente también pregunta

- ¿Cuál es el proceso de recocido de tubos? Logre la suavidad y ductilidad óptimas para sus tuberías

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Cuál es la temperatura de un horno de tubo de cuarzo? Domine los límites para una operación segura a alta temperatura

- ¿Qué es un horno tubular vertical? Aproveche la gravedad para una uniformidad y un control de procesos superiores