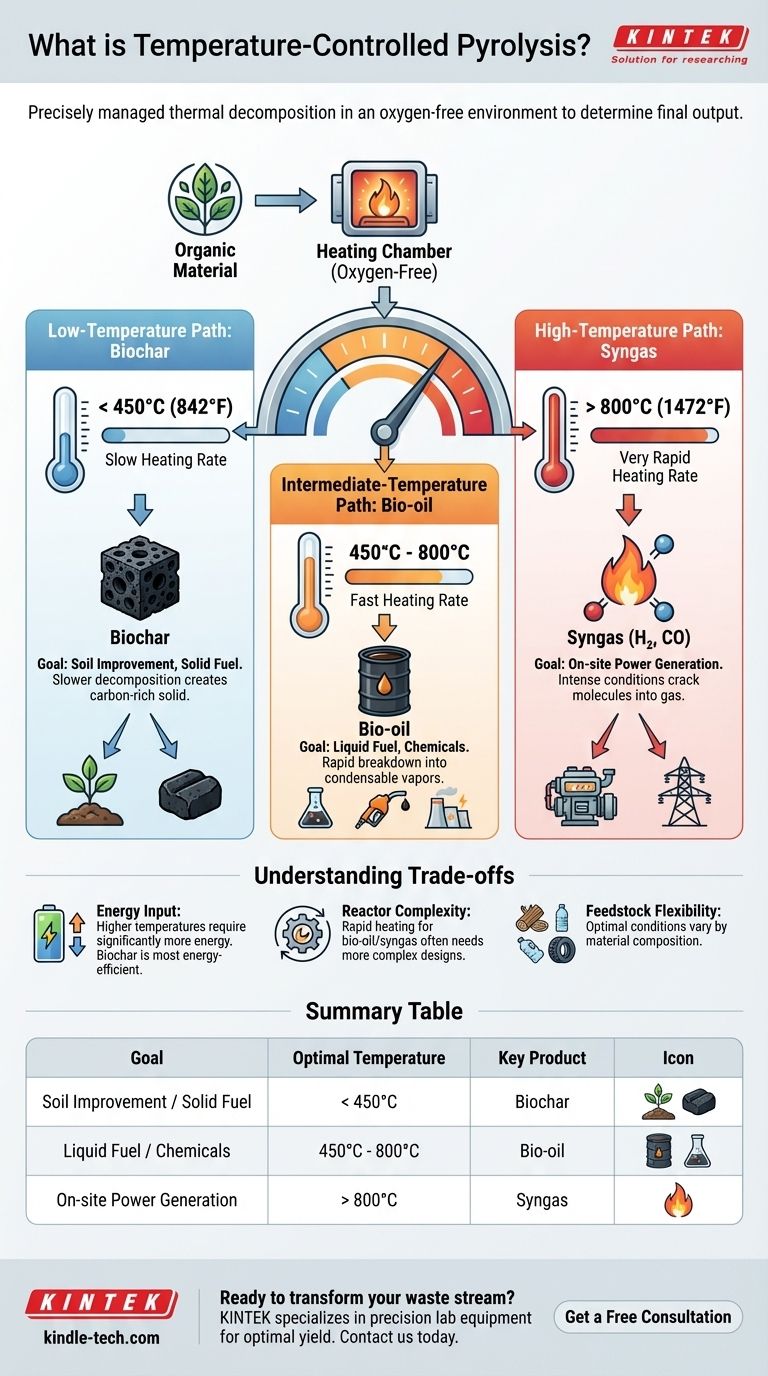

En esencia, la pirólisis controlada por temperatura es el proceso de descomposición térmica de materiales orgánicos en un ambiente libre de oxígeno donde la temperatura y la velocidad de calentamiento se gestionan con precisión para determinar el producto final. No se trata solo de calentar el material; se trata de utilizar la temperatura como una herramienta precisa para dictar si el producto principal será un sólido (biocarbón), un líquido (bioaceite) o un gas (gas de síntesis).

El principio fundamental es simple: controlar el ambiente térmico es el factor más crítico en la pirólisis. Las temperaturas bajas favorecen los productos sólidos, las temperaturas altas favorecen el gas y las temperaturas intermedias con calentamiento rápido favorecen los combustibles líquidos. Dominar este control le permite transformar los residuos en un recurso específico y de alto valor.

El papel de la temperatura en la formación del producto

La pirólisis es una tecnología de conversión, y la temperatura es el dial principal que se ajusta para seleccionar la conversión deseada. La temperatura final, combinada con la velocidad de calentamiento, cambia fundamentalmente las reacciones químicas y dicta el estado y la composición de los productos finales.

Producción de biocarbón: la ruta de baja temperatura

A temperaturas más bajas, generalmente por debajo de 450 °C (842 °F), y con velocidades de calentamiento más lentas, el proceso favorece la creación de un producto sólido rico en carbono llamado biocarbón.

La descomposición más lenta permite que las estructuras de carbono más grandes permanezcan intactas. Este biocarbón se puede utilizar como un potente acondicionador de suelo para mejorar los rendimientos agrícolas o como un combustible sólido estable similar al carbón.

Producción de bioaceite: la ruta de temperatura intermedia

Para maximizar el rendimiento del bioaceite líquido, se requiere una temperatura final moderada, a menudo entre 450 °C y 800 °C, combinada con una velocidad de calentamiento relativamente rápida.

Estas condiciones descomponen rápidamente el material orgánico en vapores condensables más pequeños. Cuando se enfrían, estos vapores forman un bioaceite líquido oscuro y denso que puede almacenarse, transportarse y utilizarse como combustible para hornos, fuente de generación de electricidad o refinarse en productos químicos valiosos.

Generación de gas de síntesis: la ruta de alta temperatura

A temperaturas muy altas, típicamente superiores a 800 °C (1472 °F), y con un calentamiento extremadamente rápido, el proceso se optimiza para la producción de gas.

Estas condiciones intensas craquean las moléculas orgánicas en los componentes gaseosos más simples y no condensables. El producto resultante, conocido como gas de síntesis (syngas), es una mezcla de hidrógeno, monóxido de carbono y otros gases que se pueden utilizar inmediatamente para generar energía en motores o turbinas de gas.

Comprensión de las compensaciones

Elegir una temperatura no es solo una decisión técnica; es una decisión estratégica con claras compensaciones en el consumo de energía, la complejidad y la utilidad del producto final.

Aporte de energía frente a valor del producto

Los procesos a temperaturas más altas requieren un aporte de energía significativamente mayor para mantenerse. Si bien el gas de síntesis es una fuente de energía valiosa, el costo operativo para producirlo es mayor. Por el contrario, la producción de biocarbón a baja temperatura es el método más eficiente energéticamente.

Velocidad de calentamiento y complejidad del reactor

Lograr las altas velocidades de calentamiento necesarias para obtener altos rendimientos de bioaceite y gas de síntesis a menudo requiere diseños de reactores más complejos y costosos. Los sistemas de calentamiento lento para la producción de biocarbón pueden ser más simples y menos costosos de construir y operar.

Flexibilidad de la materia prima

El perfil de temperatura ideal puede variar según la materia prima. Materiales como la madera, los plásticos y los neumáticos tienen diferentes composiciones químicas y responderán de manera diferente a las mismas condiciones térmicas. Optimizar para un flujo de residuos específico requiere ajustar con precisión la temperatura y la velocidad de calentamiento.

Tomar la decisión correcta para su objetivo

La temperatura óptima de pirólisis depende totalmente de su objetivo principal. Al definir su objetivo, puede seleccionar las condiciones térmicas correctas para maximizar el valor de su materia prima.

- Si su enfoque principal es la mejora del suelo o la creación de un combustible sólido estable: Utilice temperaturas bajas (<450°C) con velocidades de calentamiento lentas para maximizar su rendimiento de biocarbón.

- Si su enfoque principal es crear un combustible líquido transportable o materia prima química: Utilice temperaturas intermedias (450-800°C) con velocidades de calentamiento rápidas para maximizar su rendimiento de bioaceite.

- Si su enfoque principal es la generación inmediata de energía in situ: Utilice temperaturas altas (>800°C) con velocidades de calentamiento muy rápidas para maximizar su rendimiento de gas de síntesis.

En última instancia, dominar el control de la temperatura es lo que transforma la pirólisis de un simple método de eliminación a una sofisticada tecnología de generación de recursos.

Tabla de resumen:

| Objetivo | Temperatura óptima | Producto clave |

|---|---|---|

| Mejora del suelo / Combustible sólido | < 450°C | Biocarbón |

| Combustible líquido / Químicos | 450°C - 800°C | Bioaceite |

| Generación de energía in situ | > 800°C | Gas de síntesis |

¿Listo para transformar su flujo de residuos en recursos valiosos? El equipo de pirólisis adecuado es clave para lograr sus objetivos de producto específicos. KINTEK se especializa en equipos de laboratorio de precisión y reactores para investigación y desarrollo de pirólisis. Nuestros expertos pueden ayudarle a seleccionar el sistema perfecto para controlar la temperatura y las velocidades de calentamiento para obtener un rendimiento óptimo de biocarbón, bioaceite o gas de síntesis. Contáctenos hoy para discutir su proyecto y desbloquear el potencial de sus materiales.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Horno de Grafización Experimental de Vacío de Grafito IGBT

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cuáles son las condiciones para la pirólisis de biomasa? Optimice la temperatura, la velocidad de calentamiento y el tiempo

- ¿Cuál es una desventaja de la energía de biomasa? Los costos ambientales y económicos ocultos

- ¿Cómo se convierte la energía en biomasa? Aprovechando la energía solar de la naturaleza para la energía renovable

- ¿Es viable la pirólisis? Una guía para el éxito económico, tecnológico y ambiental

- ¿Cuál es el proceso de pirólisis rápida de biomasa? Convierte la biomasa en bioaceite en segundos