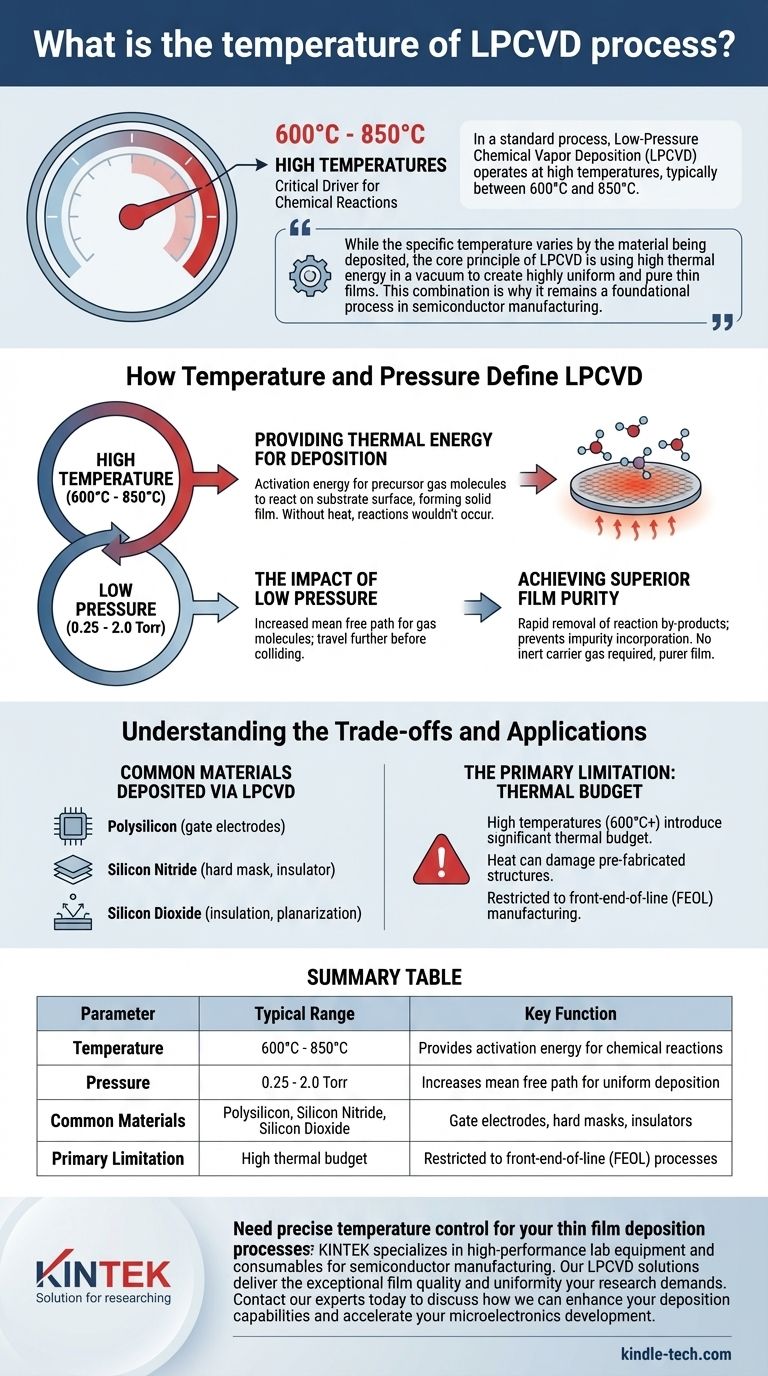

En un proceso estándar, la Deposición Química de Vapor a Baja Presión (LPCVD) opera a altas temperaturas, típicamente entre 600 °C y 850 °C. Esta energía térmica es el motor crítico para las reacciones químicas que depositan películas delgadas sobre un sustrato, mientras que el ambiente de baja presión es esencial para lograr una calidad y uniformidad excepcionales de la película en toda la oblea.

Si bien la temperatura específica varía según el material que se deposita, el principio central de LPCVD es el uso de alta energía térmica en el vacío para crear películas delgadas altamente uniformes y puras. Esta combinación es la razón por la que sigue siendo un proceso fundamental en la fabricación de semiconductores.

Cómo la temperatura y la presión definen la LPCVD

El ambiente de alta temperatura y baja presión no es arbitrario; está diseñado para resolver desafíos específicos en la deposición de películas delgadas. Estos dos parámetros trabajan juntos para crear las condiciones ideales para construir capas de material de alta calidad.

Proporcionando energía térmica para la deposición

LPCVD es un proceso impulsado térmicamente. Las altas temperaturas dentro de la cámara de reacción proporcionan la energía de activación necesaria para que las moléculas de gas precursor reaccionen en la superficie del sustrato, formando la película sólida deseada.

Sin suficiente calor, estas reacciones químicas no ocurrirían a una velocidad práctica, si es que lo harían. La temperatura se controla cuidadosamente en función del material específico que se deposita, como polisilicio, nitruro de silicio u óxido de silicio.

El impacto de la baja presión

El proceso opera bajo vacío, típicamente entre 0.25 y 2.0 Torr. Este ambiente de baja presión aumenta drásticamente el camino libre medio de las moléculas de gas, lo que significa que pueden viajar más lejos antes de chocar entre sí.

Esta mayor distancia de viaje es la clave de los resultados superiores de la LPCVD. Permite que los gases precursores se difundan uniformemente por toda la superficie de la oblea y profundamente en estructuras complejas como zanjas, lo que da como resultado películas altamente uniformes y conformes.

Lograr una pureza superior de la película

El sistema de vacío también permite la rápida eliminación de los subproductos de la reacción de la cámara. Esto evita que estas moléculas no deseadas se incorporen a la película en crecimiento como impurezas.

Además, a diferencia de los procesos a presión atmosférica (APCVD), la LPCVD no requiere un gas portador inerte (como nitrógeno o argón). Esto elimina una fuente potencial de contaminación, lo que da como resultado una película depositada más pura.

Comprendiendo las compensaciones y aplicaciones

LPCVD es una técnica potente y precisa, pero su alta temperatura de funcionamiento crea una compensación significativa que dicta dónde se puede utilizar en la secuencia de fabricación de semiconductores.

Materiales comunes depositados mediante LPCVD

LPCVD es la herramienta principal para depositar varias películas fundamentales en microelectrónica debido a su excelente calidad y conformabilidad.

Los materiales clave incluyen:

- Polisilicio: Se utiliza para crear los electrodos de puerta en los transistores.

- Nitruro de silicio (Si₃N₄): Sirve como máscara dura, capa de encapsulación o aislante.

- Dióxido de silicio (SiO₂): Se utiliza para aislamiento (dieléctricos) y planarización.

La limitación principal: presupuesto térmico

Las altas temperaturas de LPCVD (600 °C+) introducen un presupuesto térmico significativo. Esto significa que el proceso expone la oblea a una gran cantidad de calor durante un período sostenido.

Este calor puede dañar o alterar estructuras que ya se han fabricado, como las interconexiones metálicas de bajo punto de fusión. En consecuencia, la LPCVD suele restringirse a los pasos de fabricación de front-end-of-line (FEOL), antes de que se creen componentes sensibles a la temperatura.

Cómo aplicar esto a su proyecto

Su elección de un método de deposición depende completamente de los requisitos de la película y las limitaciones de su proceso de fabricación.

- Si su enfoque principal es la calidad y uniformidad de la película: LPCVD es la opción superior para aplicaciones donde la conformabilidad y la baja densidad de defectos son críticas, como para polisilicio de puerta o dieléctricos de aislamiento de zanja.

- Si su enfoque principal es el procesamiento de dispositivos sensibles a la temperatura: Debe considerar alternativas de baja temperatura como la CVD mejorada por plasma (PECVD), que sacrifica algo de calidad de película por la capacidad de depositar sobre estructuras de dispositivos completadas.

Comprender el papel de la temperatura en la LPCVD le permite aprovechar sus puntos fuertes para crear dispositivos microelectrónicos de alto rendimiento.

Tabla resumen:

| Parámetro LPCVD | Rango típico | Función clave |

|---|---|---|

| Temperatura | 600 °C - 850 °C | Proporciona energía de activación para reacciones químicas |

| Presión | 0.25 - 2.0 Torr | Aumenta el camino libre medio para una deposición uniforme |

| Materiales comunes | Polisilicio, nitruro de silicio, dióxido de silicio | Electrodos de puerta, máscaras duras, aislantes |

| Limitación principal | Alto presupuesto térmico | Restringido a procesos de front-end-of-line (FEOL) |

¿Necesita un control preciso de la temperatura para sus procesos de deposición de películas delgadas? KINTEK se especializa en equipos de laboratorio y consumibles de alto rendimiento para la fabricación de semiconductores. Nuestras soluciones LPCVD ofrecen la calidad y uniformidad excepcionales de película que su investigación exige. Contacte a nuestros expertos hoy para discutir cómo podemos mejorar sus capacidades de deposición y acelerar el desarrollo de su microelectrónica.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de tubo de laboratorio vertical

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de tubo de laboratorio multizona

La gente también pregunta

- ¿Cuáles son los métodos de producción de los CNT? CVD escalable frente a técnicas de laboratorio de alta pureza

- ¿Qué papel juega el equipo de deposición química de vapor (CVD) en la preparación de composites C/C? Análisis de expertos

- ¿Qué es un horno tubular CVD? Una guía completa para la deposición de películas delgadas

- ¿Cómo afecta la quiralidad a los nanotubos de carbono? Determina si son metálicos o semiconductores

- ¿Por qué son importantes los nanotubos de carbono en la industria? Desbloqueando el rendimiento de materiales de próxima generación