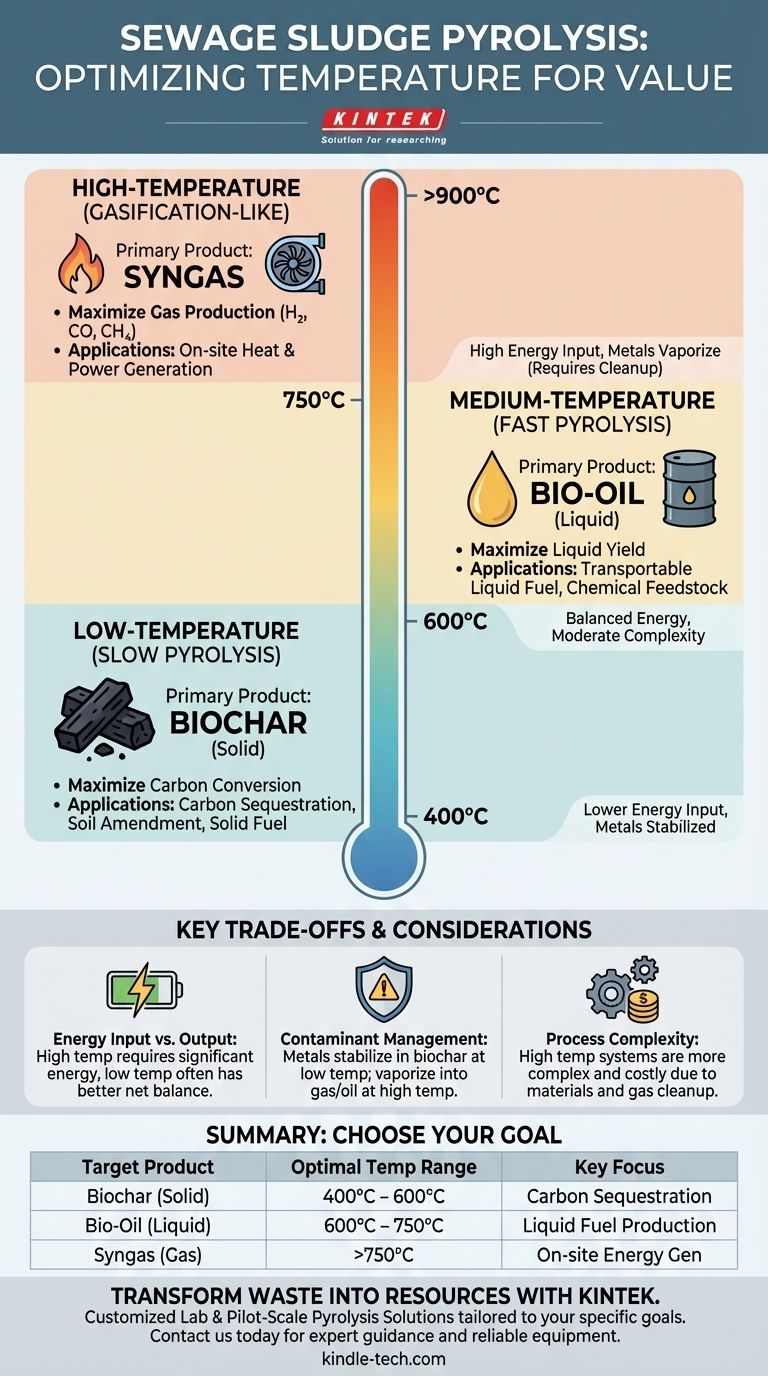

La temperatura para la pirólisis de lodos de depuradora no es un valor único, sino un rango cuidadosamente seleccionado, típicamente entre 400°C y 900°C. La temperatura específica elegida es el parámetro de proceso más crítico porque determina fundamentalmente el rendimiento y las propiedades de los tres productos primarios: biocarbón sólido, bio-aceite líquido y gas de síntesis combustible.

El desafío central no es encontrar una temperatura "correcta". Es entender que las temperaturas más bajas favorecen la producción de biocarbón, mientras que las temperaturas más altas maximizan los rendimientos de gas y combustible líquido. La temperatura óptima depende completamente del producto final deseado.

Cómo la temperatura rige los resultados de la pirólisis

La pirólisis es la descomposición térmica de material orgánico, como los lodos de depuradora, en un ambiente con bajo contenido de oxígeno. La temperatura es la palanca principal que controla si los enlaces químicos del lodo se descomponen en componentes sólidos, líquidos o gaseosos.

Pirólisis a baja temperatura (400°C – 600°C)

Este rango a menudo se asocia con la "pirólisis lenta", donde las tasas de calentamiento son más bajas y los tiempos de residencia son más largos. El producto principal es un sólido.

El producto principal es el biocarbón, un material estable y rico en carbono. Operar en este rango maximiza la conversión del carbono del lodo en esta forma sólida.

Este biocarbón es valioso para la captura de carbono, como enmienda del suelo para mejorar la retención de agua y la disponibilidad de nutrientes, o como combustible sólido. Los rendimientos de bio-aceite y gas de síntesis son significativamente menores.

Pirólisis a temperatura media (600°C – 750°C)

Este rango intermedio suele ser el objetivo de la "pirólisis rápida", que utiliza un calentamiento rápido para maximizar la producción de combustibles líquidos.

El producto principal es el bio-aceite (o aceite de pirólisis). Estas temperaturas y tasas de calentamiento más rápidas descomponen la materia orgánica en vapores más pequeños y condensables que luego se enfrían para formar un líquido.

Este proceso es ideal si el objetivo es producir un combustible líquido que pueda almacenarse, transportarse y potencialmente mejorarse para obtener combustibles para el transporte o productos químicos especiales.

Pirólisis a alta temperatura (>750°C)

Operar a estas temperaturas elevadas impulsa aún más el proceso de craqueo térmico, descomponiendo moléculas más grandes —incluidos los vapores que formarían bio-aceite— en pequeñas moléculas de gas no condensables.

El producto principal es el gas de síntesis, una mezcla de gases combustibles como hidrógeno (H₂), monóxido de carbono (CO) y metano (CH₄).

Este enfoque es esencialmente una forma de gasificación y se elige cuando el objetivo principal es la generación de calor y energía in situ, ya que el gas de síntesis puede quemarse directamente en un motor o turbina de gas.

Comprendiendo las compensaciones

La selección de una temperatura es una decisión de ingeniería que implica equilibrar prioridades contrapuestas. No existe una opción universalmente superior.

Entrada de energía vs. Salida de energía

Alcanzar y mantener temperaturas más altas requiere una entrada de energía significativa. Este costo operativo debe justificarse por el valor energético del gas de síntesis o bio-aceite resultante.

Un proceso a baja temperatura centrado en la producción de biocarbón a menudo tiene un balance energético neto más favorable, especialmente si el biocarbón se vende como un producto de valor añadido en lugar de utilizarse como combustible.

Gestión de contaminantes

Los lodos de depuradora contienen contaminantes inorgánicos, incluidos metales pesados. A temperaturas de pirólisis más bajas (por debajo de 600°C), la mayoría de estos metales permanecen estabilizados dentro de la matriz sólida de biocarbón.

A temperaturas más altas, algunos metales volátiles (como mercurio, cadmio y plomo) pueden vaporizarse y transferirse al bio-aceite o al gas de síntesis. Esto crea un problema de contaminación aguas abajo que requiere sistemas de limpieza de gases complejos y costosos.

Complejidad y costo del proceso

Los sistemas de alta temperatura exigen materiales de reactor más avanzados y costosos para soportar las duras condiciones.

Además, el equipo necesario para manipular y mejorar el bio-aceite corrosivo o para limpiar el gas de síntesis caliente añade una complejidad y un costo significativos en comparación con la simple manipulación y procesamiento de biocarbón sólido.

Selección de la temperatura adecuada para su objetivo

Su elección de la temperatura de pirólisis debe ser un reflejo directo del objetivo principal de su proyecto.

- Si su enfoque principal es la captura de carbono o la creación de una enmienda del suelo: Opte por una pirólisis lenta en el rango de 400-600°C para maximizar el rendimiento y la estabilidad del biocarbón.

- Si su enfoque principal es producir un combustible líquido transportable: Apunte a condiciones de pirólisis rápida alrededor de 600-750°C para optimizar la producción de bio-aceite.

- Si su enfoque principal es la generación de electricidad o calor in situ: Utilice pirólisis a alta temperatura por encima de 750°C para maximizar la generación de gas de síntesis de alta densidad energética.

Al alinear la temperatura del proceso con su objetivo final, puede transformar eficazmente los lodos de depuradora de un flujo de residuos en un recurso valioso.

Tabla resumen:

| Producto objetivo | Rango de temperatura óptimo | Enfoque clave del proceso |

|---|---|---|

| Biocarbón (sólido) | 400°C – 600°C | Pirólisis lenta para la captura de carbono y enmienda del suelo |

| Bio-aceite (líquido) | 600°C – 750°C | Pirólisis rápida para la producción de combustible líquido |

| Gas de síntesis (gas) | >750°C | Pirólisis a alta temperatura para la generación de energía in situ |

¿Listo para transformar sus lodos de depuradora en recursos valiosos?

En KINTEK, nos especializamos en sistemas avanzados de pirólisis adaptados a sus objetivos específicos. Ya sea que desee maximizar el biocarbón para la captura de carbono, producir bio-aceite líquido como combustible o generar gas de síntesis para la recuperación de energía, nuestra experiencia en equipos y consumibles de laboratorio garantiza que obtenga la solución adecuada para sus necesidades a escala de laboratorio o piloto.

Ofrecemos:

- Reactores de pirólisis personalizados para un control preciso de la temperatura.

- Orientación experta en la optimización de procesos para equilibrar el rendimiento, la eficiencia energética y la gestión de contaminantes.

- Equipos fiables diseñados para la durabilidad y el rendimiento en entornos exigentes.

Contáctenos hoy mismo para analizar cómo podemos ayudarle a optimizar su proceso de pirólisis de lodos de depuradora. Convirtamos su flujo de residuos en un recurso valioso. Póngase en contacto a través de nuestro formulario de contacto.

Guía Visual

Productos relacionados

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Por qué se requieren altas temperaturas al sinterizar aceros inoxidables? Logre resultados puros y de alta densidad

- ¿Qué temperatura se necesita para la pirólisis de residuos? Una guía para optimizar su proceso de conversión de residuos en valor

- ¿Cuáles son las características de los modos de movimiento de lecho de deslizamiento, colapso y rodadura? Optimice su proceso rotatorio

- ¿Cuáles son los requisitos de equipo para cargar platino (Pt) en soportes compuestos? Agitación precisa para alta dispersión

- ¿A qué temperatura se realiza la pirólisis convencional? Descubra la temperatura adecuada para su producto deseado