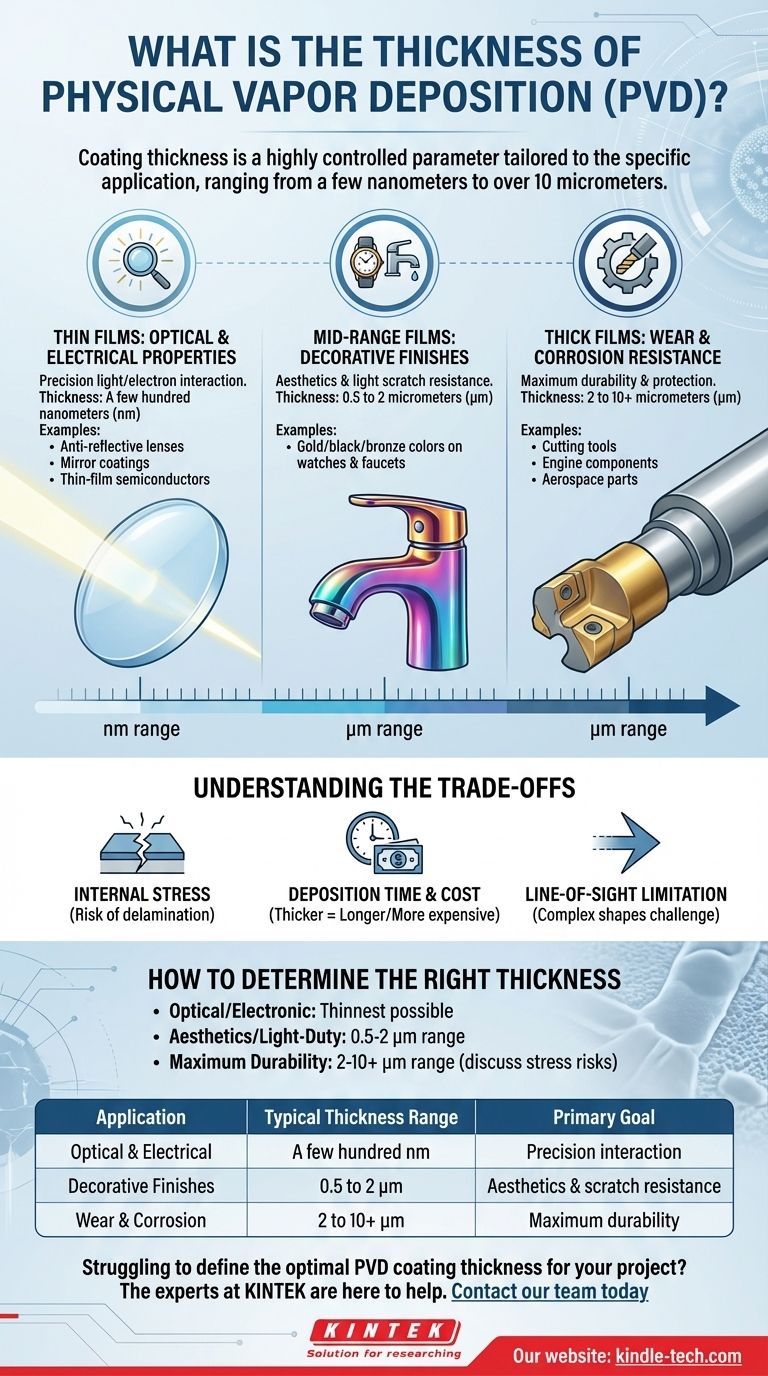

En la deposición física de vapor (PVD), no existe un espesor estándar único. El espesor del recubrimiento es un parámetro altamente controlado que se adapta a la aplicación específica, típicamente variando desde unos pocos nanómetros para películas ópticas hasta más de 10 micrómetros para capas resistentes al desgaste de alta resistencia.

La clave no es preguntar "¿cuál es el espesor?", sino "¿qué espesor se requiere para mi objetivo específico?". El espesor del PVD es una función directa del resultado deseado, ya sea manipular la luz, proporcionar color o crear una barrera duradera contra el desgaste.

Por qué varía el espesor del PVD: una cuestión de función

El espesor requerido de un recubrimiento PVD está dictado enteramente por el problema que está diseñado para resolver. Las diferentes aplicaciones exigen propiedades de película muy diferentes, que están directamente relacionadas con el espesor del material depositado.

Películas delgadas para propiedades ópticas y eléctricas

Para aplicaciones como recubrimientos antirreflectantes en lentes, recubrimientos de espejos o semiconductores de película delgada, la precisión es primordial. Estos recubrimientos suelen tener solo unos pocos cientos de nanómetros (nm) de espesor.

Su función se basa en interactuar con las longitudes de onda de la luz o controlar el flujo de electrones en distancias microscópicas. Cualquier espesor innecesario interrumpiría este rendimiento, por lo que las películas se mantienen lo más delgadas posible funcionalmente.

Películas de rango medio para acabados decorativos

Cuando el PVD se utiliza con fines decorativos, como añadir un color dorado, negro o bronce a un reloj o un grifo, los objetivos principales son la apariencia y una ligera resistencia a los arañazos.

Estos recubrimientos suelen estar en el rango de 0,5 a 2 micrómetros (µm). Esto es lo suficientemente grueso como para proporcionar un color duradero y uniforme, pero no tan grueso como para que sea prohibitivo en cuanto a costos o introduzca una tensión significativa.

Películas gruesas para resistencia al desgaste y a la corrosión

Para aplicaciones industriales, como el recubrimiento de herramientas de corte, componentes de motores o piezas aeroespaciales, el objetivo es la máxima durabilidad. Estos se conocen como recubrimientos tribológicos (resistentes al desgaste) o duros.

Estas capas son significativamente más gruesas, a menudo oscilando entre 2 y 10 µm, y a veces pueden superarlo. El material añadido actúa como una barrera de sacrificio, protegiendo el componente subyacente de la abrasión, la fricción, el calor y el ataque químico.

Comprendiendo las compensaciones del espesor del PVD

Simplemente depositar un recubrimiento más grueso no siempre es mejor. El proceso implica compensaciones críticas que deben equilibrarse para una aplicación exitosa.

El problema del estrés interno

A medida que un recubrimiento PVD se vuelve más grueso, se acumula tensión interna dentro del material depositado. Si esta tensión se vuelve demasiado alta, puede hacer que el recubrimiento se vuelva quebradizo, se agriete o incluso se desprenda del sustrato, un fallo conocido como delaminación.

Tiempo de deposición y costo

El PVD es un proceso por lotes que ocurre dentro de una cámara de vacío. La tasa de deposición es relativamente lenta, lo que significa que los recubrimientos más gruesos requieren tiempos de ciclo significativamente más largos. Esto se traduce directamente en un mayor consumo de energía y una pieza final más cara.

La limitación de la línea de visión

El PVD es un proceso de línea de visión, lo que significa que el material de recubrimiento viaja en línea recta desde la fuente hasta la pieza objetivo. Lograr un recubrimiento grueso uniforme en una forma tridimensional compleja es un desafío y puede requerir una rotación sofisticada de la pieza y múltiples fuentes de recubrimiento.

Cómo determinar el espesor adecuado para su aplicación

Utilice su objetivo final para guiar su especificación técnica. Siempre se recomienda asociarse con un experto en PVD, pero estos principios le ayudarán a definir sus requisitos.

- Si su enfoque principal es el rendimiento óptico o electrónico: Especifique la película más delgada posible que logre el efecto deseado, a menudo medida en nanómetros.

- Si su enfoque principal es la estética y la protección ligera: Un espesor moderado en el rango de 0,5 a 2 micrómetros es un objetivo robusto y rentable.

- Si su enfoque principal es la máxima durabilidad y resistencia al desgaste: Es necesario un recubrimiento más grueso de 2 a 10 micrómetros, pero debe discutir el riesgo de tensión interna con su proveedor de recubrimientos.

En última instancia, seleccionar el espesor de PVD adecuado es una decisión de ingeniería estratégica que equilibra los requisitos de rendimiento con las limitaciones inherentes del proceso.

Tabla resumen:

| Aplicación | Rango de espesor típico | Objetivo principal |

|---|---|---|

| Óptica y Eléctrica | Unos pocos cientos de nanómetros (nm) | Interacción precisa luz/electrones |

| Acabados Decorativos | 0,5 a 2 micrómetros (µm) | Estética y ligera resistencia a los arañazos |

| Resistencia al Desgaste y a la Corrosión | 2 a 10+ micrómetros (µm) | Máxima durabilidad y protección |

¿Tiene dificultades para definir el espesor óptimo del recubrimiento PVD para su proyecto? Los expertos de KINTEK están aquí para ayudarle. Nos especializamos en proporcionar equipos de laboratorio y consumibles a medida para aplicaciones PVD precisas, asegurando que sus recubrimientos ofrezcan el rendimiento exacto que necesita, ya sea para claridad óptica, atractivo decorativo o durabilidad industrial. Contacte a nuestro equipo hoy para discutir sus requisitos específicos y lograr resultados superiores con la solución de recubrimiento adecuada.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cuál es la presión para la evaporación por haz de electrones? Domina la clave para películas delgadas de alta pureza

- ¿Qué materiales se utilizan en la evaporación por haz de electrones? Desde metales puros hasta cerámicas de alta temperatura

- ¿Cómo funciona la deposición por haz de electrones? Una guía para el recubrimiento de películas delgadas de alta pureza

- ¿De qué material está hecho el barco (soporte) de uso común en la evaporación térmica? Elegir el material adecuado para la deposición de alta pureza

- ¿Cuál es la ventaja del haz de electrones? Esterilización rápida y amigable con los materiales para laboratorios modernos

- ¿Cuál es la principal desventaja del sistema de evaporación térmica? Alto riesgo de contaminación explicado

- ¿Cuáles son los factores que afectan el sputtering? Controle su proceso de deposición de película delgada

- ¿Cuáles son las aplicaciones de la evaporación? Aprovechando su poder para la innovación industrial