Para un horno de inducción, el agua de refrigeración ideal no es el agua del grifo, sino un fluido altamente controlado, generalmente una mezcla de agua desionizada o destilada y una solución de glicol inhibido. La propiedad más importante es la baja conductividad eléctrica para prevenir fallas eléctricas peligrosas, seguida de un pH estable y una dureza cercana a cero para detener la corrosión y la acumulación de sarro. Descuidar estos parámetros corre el riesgo de una falla catastrófica del equipo.

El agua en el sistema de refrigeración de su horno de inducción no es solo un servicio público: es un componente crítico diseñado. Tratarla como tal, controlando sus propiedades eléctricas y químicas, es la forma más efectiva de garantizar la seguridad operativa, la longevidad del horno y la eficiencia de la fusión.

Por qué la calidad del agua es fundamental para la misión

Un horno de inducción opera bajo condiciones extremas, utilizando una inmensa potencia eléctrica para generar temperaturas superiores a 1600 °C (3000 °F). El sistema de refrigeración es lo único que evita que un activo multimillonario se autodestruya.

El papel del sistema de refrigeración

El agua de refrigeración circula a través de las bobinas de inducción de cobre huecas y componentes críticos de la fuente de alimentación, como tiristores o IGBT. El trabajo de este sistema es eliminar continuamente enormes cantidades de calor residual generado por la resistencia eléctrica y la radiación térmica.

El alto costo de la falla

Si la refrigeración se ve comprometida, la bobina de cobre puede sobrecalentarse, ablandarse y romperse. Una fuga de agua dentro de un horno lleno de metal fundido puede provocar una violenta explosión de vapor, un evento que pone en peligro la vida y destruye el equipo y la infraestructura circundante.

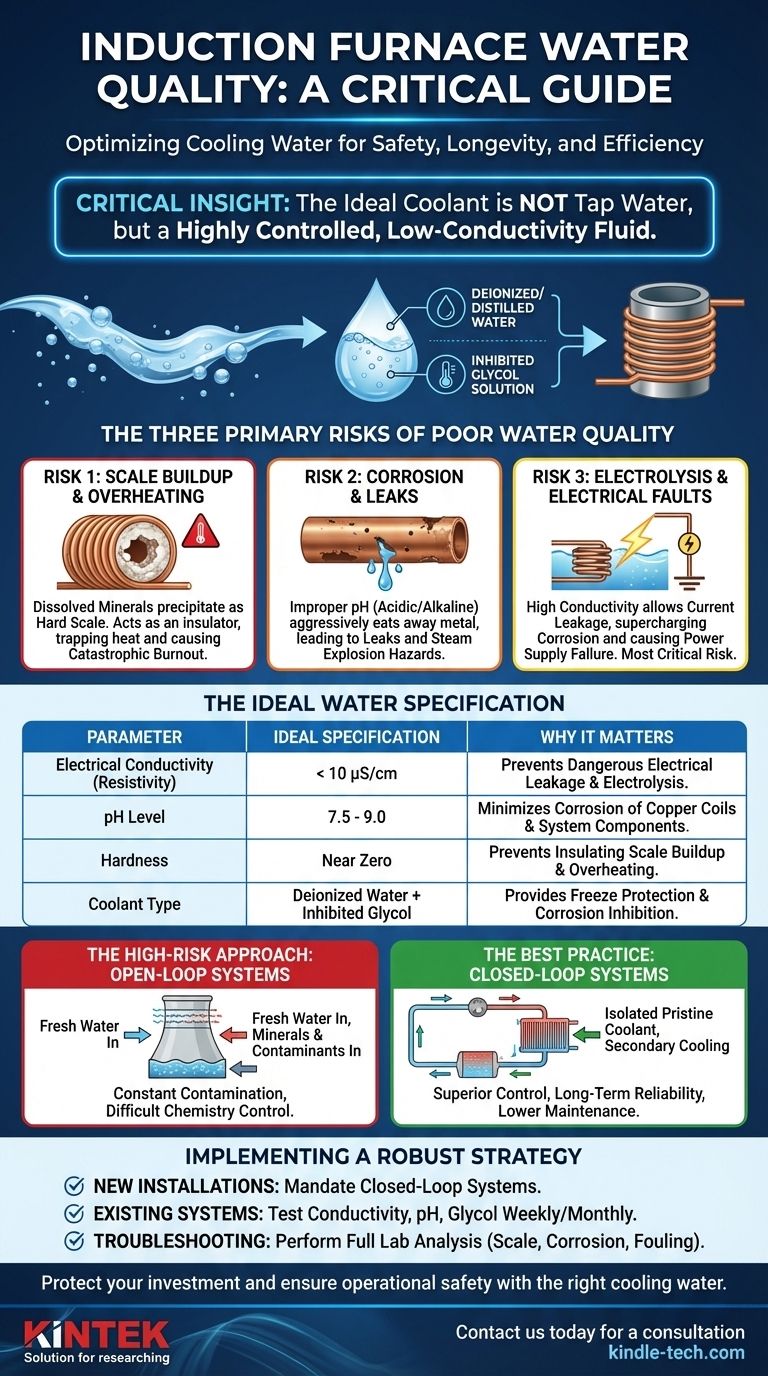

Los tres riesgos principales de una mala calidad del agua

Asegurar que el agua fluya no es suficiente. La química del agua presenta tres amenazas distintas para la integridad de su horno.

Riesgo n.º 1: Acumulación de sarro y sobrecalentamiento

El agua no tratada contiene minerales disueltos como calcio y magnesio, que miden su "dureza". Cuando se calientan, estos minerales se precipitan y forman una capa dura y aislante de sarro en el interior de la bobina de cobre.

Esta capa de sarro actúa como una manta, impidiendo que el agua elimine el calor de manera efectiva. La temperatura de la bobina aumenta, la eficiencia disminuye y el riesgo de una quema catastrófica aumenta drásticamente.

Riesgo n.º 2: Corrosión y fugas

El nivel de pH del agua determina su acidez o alcalinidad. Si el agua es demasiado ácida (pH bajo) o demasiado alcalina (pH alto), corroerá agresivamente la bobina de cobre y otros componentes metálicos del sistema.

Esta corrosión adelgaza las paredes de la bobina de adentro hacia afuera, lo que finalmente conduce a fugas de orificios que pueden convertirse en una ruptura importante.

Riesgo n.º 3: Electrólisis y fallas eléctricas

Este es el riesgo más crítico y único para los sistemas de inducción. La bobina de inducción transporta miles de amperios de corriente alterna. Si el agua utilizada para la refrigeración es eléctricamente conductora (debido a minerales e iones disueltos), proporciona una ruta para que esta corriente se escape a tierra.

Esta fuga eléctrica, conocida como electrólisis, sobrecarga la corrosión y desgasta rápidamente la bobina, causando picaduras profundas y fallas prematuras. Una alta conductividad también puede causar fallas eléctricas en la fuente de alimentación.

Definición de la especificación de agua ideal

Para mitigar estos riesgos, el agua de refrigeración debe tratarse como un fluido dieléctrico y refrigerante preciso. Si bien siempre debe seguir las pautas específicas del fabricante de su horno, los estándares de la industria son claros.

Conductividad eléctrica (Resistividad)

Esta es la especificación primordial. El objetivo es utilizar agua que sea un mal conductor de la electricidad. Medimos esto como conductividad (en microsiemens, μS) o su inverso, resistividad (en megaohm-cm).

El fluido ideal es agua desionizada (DI) o destilada, a la que se le han eliminado casi todos los iones conductores. Un objetivo típico es una conductividad inferior a 10 μS/cm.

Nivel de pH

El pH debe mantenerse en un rango estrecho y no corrosivo, generalmente entre 7.5 y 9.0. El agua DI pura puede ser ligeramente ácida y corrosiva, por lo que los inhibidores son esenciales.

Dureza y sólidos disueltos

Para prevenir el sarro, la dureza del agua debe ser prácticamente cero. Usar agua DI o destilada resuelve inherentemente este problema, ya que el proceso elimina los minerales que causan la dureza.

Aditivos: Glicol e inhibidores

Una mezcla de agua DI y etilenglicol o propilenglicol es la solución estándar. El glicol proporciona protección contra la congelación, mientras que un paquete de inhibidores químicos mezclados con él sirve para amortiguar el pH y pasivar las superficies metálicas para prevenir la corrosión.

Comprensión de las compensaciones: Diseño del sistema

El tipo de sistema de refrigeración que utilice tiene el mayor impacto en su capacidad para mantener la calidad adecuada del agua.

El enfoque de alto riesgo: sistemas de circuito abierto

Un sistema de circuito abierto utiliza una torre de refrigeración evaporativa y circula continuamente agua "fresca". Aunque es barato de instalar, este diseño es muy problemático. Introduce constantemente minerales, oxígeno y contaminantes biológicos, lo que lo convierte en una batalla constante y costosa para controlar la química del agua con tratamientos químicos.

La mejor práctica: sistemas de circuito cerrado

Un sistema de circuito cerrado utiliza un circuito sellado de solución de agua/glicol de alta calidad que se enfría mediante un intercambiador de calor secundario (como un enfriador de agua a aire).

Aunque la inversión inicial es mayor, este enfoque aísla el refrigerante prístino de la contaminación. Proporciona un control, seguridad y fiabilidad a largo plazo muy superiores, lo que reduce drásticamente el riesgo de fallas y disminuye los costos de mantenimiento.

Implementación de una estrategia sólida de gestión del agua

La gestión proactiva del agua de refrigeración de su horno es una parte innegociable de una operación de fusión segura y rentable.

- Si su enfoque principal es una nueva instalación: Exija un sistema de refrigeración de circuito cerrado desde el principio y cárguelo con la mezcla correcta de agua desionizada y glicol inhibido especificada por el fabricante del horno.

- Si su enfoque principal es la gestión de un sistema existente: Pruebe inmediatamente su agua para detectar conductividad, pH y concentración de glicol, y establezca un cronograma de monitoreo semanal o mensual para rastrear tendencias y detectar desviaciones tempranamente.

- Si su enfoque principal es la solución de problemas de refrigeración: Mire más allá de los filtros obstruidos o los interruptores de flujo. Envíe una muestra de agua a un laboratorio para un análisis completo para diagnosticar la causa raíz, ya sea sarro, corrosión o ensuciamiento biológico.

En última instancia, considerar el agua de refrigeración como un componente crítico de la máquina, y mantenerla en consecuencia, es la mejor inversión que puede hacer en la salud y seguridad a largo plazo de su horno.

Tabla de resumen:

| Parámetro | Especificación ideal | Por qué es importante |

|---|---|---|

| Conductividad eléctrica | < 10 μS/cm | Previene fugas eléctricas peligrosas y electrólisis. |

| Nivel de pH | 7.5 - 9.0 | Minimiza la corrosión de las bobinas de cobre y los componentes del sistema. |

| Dureza | Cercana a cero | Previene la acumulación de sarro aislante que causa sobrecalentamiento. |

| Tipo de refrigerante | Agua desionizada + Glicol inhibido | Proporciona protección contra la congelación e inhibición de la corrosión. |

Proteja su inversión y garantice la seguridad operativa. El agua de refrigeración adecuada es fundamental para el rendimiento y la longevidad de su horno de inducción. KINTEK se especializa en equipos de laboratorio y consumibles, y atiende las necesidades de los laboratorios. Nuestros expertos pueden ayudarle a seleccionar el refrigerante y la estrategia de mantenimiento correctos para su modelo de horno específico. Contáctenos hoy para una consulta y asegúrese de que sus operaciones de fusión funcionen de manera segura y eficiente.

Guía Visual

Productos relacionados

- Enfriador de trampa fría directa para vacío

- Fabricante de piezas personalizadas de PTFE Teflon para contenedores de PTFE

- Horno de grafización de vacío de grafito vertical grande

- Lámina de Carbono Vítreo RVC para Experimentos Electroquímicos

- Electrodo de Hoja de Oro Electrodos de Oro para Electroquímica

La gente también pregunta

- ¿Cuáles son las razones para inyectar gas argón en un horno de fusión al vacío? Mejora la refrigeración y protege la pureza del metal

- ¿Cómo controlar el calor de un calentador por inducción? Potencia maestra, frecuencia y ciclo de trabajo

- ¿Cómo facilita el horno de fusión por inducción al vacío la producción de aleaciones de alta entropía (HEA)? Mejora la pureza de las HEA

- ¿Qué tan grueso es el revestimiento de un horno de inducción? Optimice la seguridad, la eficiencia y la vida útil

- ¿Qué se necesita para el calentamiento por inducción? Construya su sistema de calentamiento eficiente y sin contacto

- ¿Cuál es la materia prima del horno de inducción? Metal, Revestimiento refractario y más

- ¿Qué es la pérdida por fusión? La guía definitiva para reducir la pérdida de metal en el procesamiento a alta temperatura

- ¿Cuál es el proceso VAR en la fabricación de acero? Logre una pureza de metal superior para aplicaciones críticas