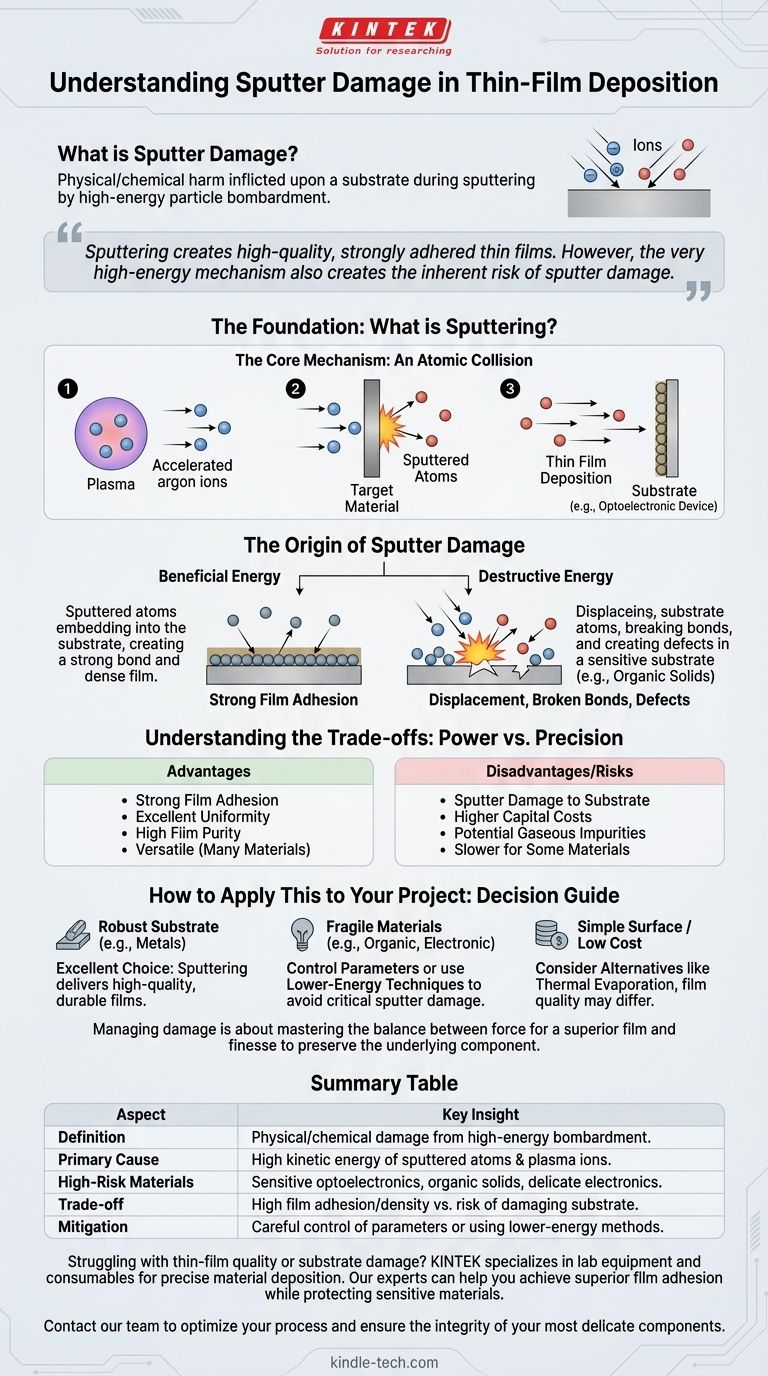

En el mundo de la ciencia de materiales avanzados, el daño por pulverización catódica (sputter damage) se refiere al daño físico o químico infligido a un sustrato durante el proceso de deposición de película delgada conocido como pulverización catódica (sputtering). Este daño es causado por el bombardeo del sustrato por partículas de alta energía, una preocupación común al depositar materiales como electrodos transparentes sobre dispositivos optoelectrónicos sensibles.

La pulverización catódica es un método potente y versátil para crear películas delgadas de alta calidad y fuertemente adheridas. Sin embargo, el mecanismo de energía muy alta que lo hace tan efectivo es también su principal inconveniente, creando el riesgo inherente de daño por pulverización catódica al material subyacente.

¿Qué es la Pulverización Catódica? La base del proceso

Para entender el daño, primero debe comprender el proceso. La pulverización catódica es una técnica de deposición física de vapor (PVD) utilizada para crear películas excepcionalmente delgadas y uniformes en una variedad de superficies.

El Mecanismo Central: Una Colisión Atómica

El proceso comienza creando un plasma y acelerando iones de un gas inerte (como el argón) hacia un material fuente, conocido como el objetivo (target).

Cuando estos iones de alta energía golpean el objetivo, transfieren su momento, expulsando o "pulverizando" átomos del material objetivo.

Estos átomos eyectados viajan a través de la cámara de vacío y se depositan en el sustrato, construyendo gradualmente una película delgada con excelentes propiedades.

El Origen del Daño por Pulverización Catódica

La misma energía que hace que la pulverización catódica sea tan efectiva para crear películas densas y bien adheridas es también la fuente de daño potencial.

El Papel de las Partículas de Alta Energía

Los átomos pulverizados salen del objetivo con una energía cinética significativa. Esta energía es beneficiosa, ya que ayuda a que los átomos se incrusten ligeramente en la superficie del sustrato, creando un enlace muy fuerte y una estructura de película densa.

Cuando la Energía se Vuelve Destructiva

Si el sustrato es sensible, este bombardeo de alta energía puede ser destructivo. Puede desplazar átomos en la red cristalina del sustrato, romper enlaces químicos o alterar las propiedades electrónicas del material.

Esto es particularmente cierto para materiales como los sólidos orgánicos, que pueden degradarse fácilmente bajo el bombardeo iónico. Para componentes electrónicos delicados, esto puede introducir defectos que deterioran o destruyen la función del dispositivo.

Comprender las Compensaciones: Potencia vs. Precisión

Elegir la pulverización catódica es una decisión basada en un conjunto claro de ventajas que deben sopesarse frente a sus riesgos inherentes, incluido el daño por pulverización catódica.

Las Ventajas de la Pulverización Catódica

La pulverización catódica se utiliza ampliamente en la producción en masa por una buena razón. Ofrece fuerte adhesión de la película y excelente uniformidad en áreas grandes.

El proceso proporciona alta pureza y densidad de película con pocos defectos como orificios. Críticamente, se puede utilizar para depositar prácticamente cualquier material, incluidos compuestos y elementos con puntos de fusión extremadamente altos que son difíciles de manejar con otros métodos.

Las Desventajas y Riesgos

El principal riesgo técnico es el daño por pulverización catódica al sustrato. El proceso también puede ser más lento que las alternativas para ciertos materiales y tiende a tener costos de equipo de capital más altos.

Además, debido a que opera en un rango de vacío menor que técnicas como la evaporación, puede haber una mayor tendencia a introducir impurezas gaseosas en la película o el sustrato.

Cómo Aplicar Esto a Su Proyecto

Su elección del método de deposición debe alinearse con la sensibilidad de su material y su objetivo final para la calidad de la película.

- Si su enfoque principal es la adhesión y densidad de la película en un sustrato robusto: La pulverización catódica es una excelente opción debido a las películas duraderas y de alta calidad que produce.

- Si su enfoque principal es la deposición sobre materiales orgánicos o electrónicos frágiles: Debe controlar cuidadosamente los parámetros de pulverización catódica (por ejemplo, presión, potencia) o considerar técnicas de menor energía para evitar daños críticos por pulverización catódica.

- Si su enfoque principal es recubrir una superficie simple y no sensible a menor costo: Un proceso como la evaporación térmica podría ser suficiente, aunque la calidad de la película resultante podría no coincidir con la de una película pulverizada.

En última instancia, gestionar el daño por pulverización catódica se trata de dominar el equilibrio entre la fuerza necesaria para una película superior y la delicadeza requerida para preservar su componente subyacente.

Tabla de Resumen:

| Aspecto | Conclusión Clave |

|---|---|

| Definición | Daño físico/químico a un sustrato causado por el bombardeo de partículas de alta energía durante la pulverización catódica. |

| Causa Principal | La alta energía cinética de los átomos pulverizados y los iones de plasma utilizados en el proceso de deposición. |

| Materiales de Alto Riesgo | Dispositivos optoelectrónicos sensibles, sólidos orgánicos y componentes electrónicos delicados. |

| Compensación | Alta adhesión y densidad de la película frente al riesgo de dañar el sustrato subyacente. |

| Mitigación | Control cuidadoso de los parámetros de pulverización catódica (presión, potencia) o el uso de técnicas de deposición de menor energía. |

¿Tiene problemas con la calidad de la película delgada o el daño al sustrato? KINTEK se especializa en equipos de laboratorio y consumibles para la deposición precisa de materiales. Nuestros expertos pueden ayudarle a seleccionar el sistema de pulverización catódica adecuado o un método alternativo para lograr una adhesión de película superior mientras protege sus materiales sensibles. Contacte a nuestro equipo hoy para optimizar su proceso y asegurar la integridad de sus componentes más delicados.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Enfriador de trampa fría directa para vacío

- Fabricante de piezas personalizadas de PTFE Teflon para palas de materiales químicos en polvo resistentes a ácidos y álcalis

- Piezas Cerámicas Personalizadas de Nitruro de Boro (BN)

La gente también pregunta

- ¿Qué es un ejemplo de deposición química de vapor? Descubra cómo la CVD construye microchips y paneles solares

- ¿Por qué se requiere un horno de tubo o CVD de alta precisión para los compuestos de CNT/cobre? Optimizar los resultados del crecimiento in situ

- ¿Cuál es el método químico para sintetizar nanotubos de carbono? Domina la CVD para una producción escalable y de alta calidad

- ¿Cuál es la aplicación del recubrimiento de diamante? Resuelve problemas complejos de desgaste, calor y corrosión

- ¿Cuál es el papel del sistema HF-CVD en la preparación de electrodos BDD? Soluciones escalables para la producción de diamantes dopados con boro

- ¿Qué es el proceso de deposición de vapor? Una guía para el recubrimiento de película delgada CVD y PVD

- ¿Qué tipo de proceso CVD es? Una guía sobre los tipos y aplicaciones de la deposición química de vapor

- ¿Qué gases se utilizan en la CVD? Una guía sobre gases precursores, portadores y reactivos