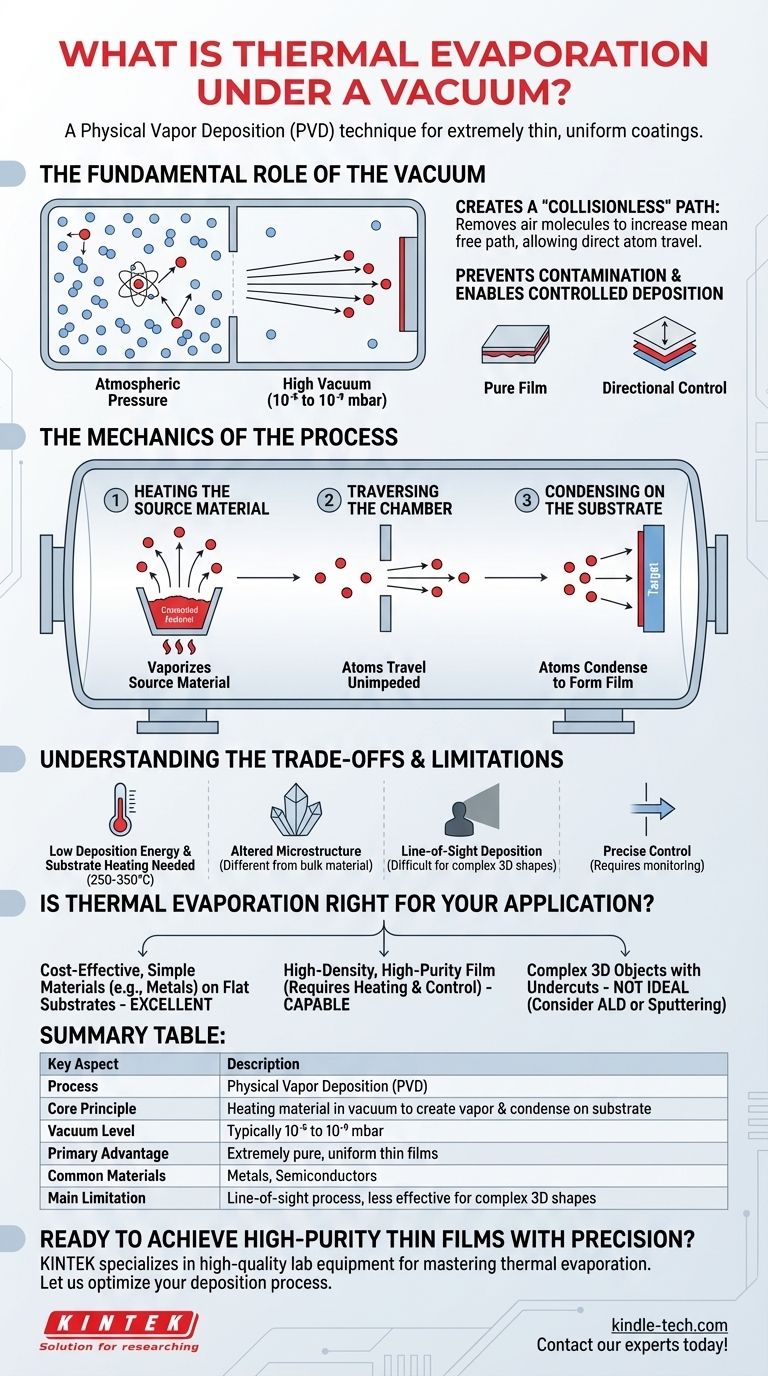

En esencia, la evaporación térmica al vacío es una técnica de deposición física de vapor (PVD) utilizada para aplicar un recubrimiento de material extremadamente delgado y uniforme sobre una superficie. El proceso funciona calentando un material fuente dentro de una cámara de alto vacío hasta que se vaporiza. Estos átomos vaporizados viajan a través del vacío y se condensan sobre un objeto objetivo más frío, conocido como sustrato, formando la película deseada.

El principio central a entender es que el vacío no es meramente un contenedor; es el factor habilitador crítico. Crea un ambiente ultra limpio y libre de colisiones que permite que los átomos vaporizados viajen directamente de la fuente al sustrato, lo cual es esencial para formar una película uniforme de alta calidad.

El papel fundamental del vacío

El éxito de la evaporación térmica depende enteramente de la calidad del ambiente de vacío. Sin él, el proceso no lograría producir una película delgada utilizable.

Creando un camino "sin colisiones"

El propósito principal del alto vacío es eliminar prácticamente todas las moléculas de aire y gas de la cámara. Esto aumenta drásticamente el camino libre medio—la distancia promedio que un átomo vaporizado puede recorrer antes de colisionar con otra partícula.

En un alto vacío, el camino libre medio es mucho más largo que la distancia de la fuente al sustrato. Esto asegura que el material evaporado viaje en una línea recta e ininterrumpida, una condición conocida como transporte sin colisiones.

Prevención de la contaminación y las reacciones

El aire atmosférico contiene gases reactivos como oxígeno y vapor de agua. Si estos estuvieran presentes durante la deposición, reaccionarían inmediatamente con el material fuente caliente y la película recién formada.

El vacío elimina estos contaminantes, asegurando que la capa depositada sea pura y se adhiera bien a la superficie limpia del sustrato. La deposición en un vacío deficiente resulta en un recubrimiento no uniforme, "borroso" y a menudo no funcional.

Permitiendo una deposición controlada

Al eliminar las colisiones aleatorias y la contaminación, el vacío permite un proceso de deposición altamente direccional y controlado. Este control es lo que hace posible crear películas con espesores precisos, a menudo medidos en nanómetros.

La mecánica del proceso

El proceso se puede dividir en unos pocos pasos clave, todos ocurriendo dentro de una cámara de alto vacío que típicamente opera entre 10⁻⁵ y 10⁻⁹ mbar.

Calentamiento del material fuente

El material de recubrimiento, como un metal o un semiconductor, se coloca en un recipiente llamado crisol. Este crisol se calienta, generalmente haciendo pasar una fuerte corriente eléctrica a través de él, hasta que el material fuente alcanza una temperatura donde su presión de vapor se vuelve significativa. En este punto, los átomos comienzan a evaporarse de su superficie.

Atravesando la cámara

Una vez evaporados, los átomos se alejan de la fuente con energía térmica. Gracias al vacío, se mueven en una trayectoria de línea de visión recta hacia el sustrato sin dispersarse por las moléculas de gas residual. A menudo se utiliza un obturador mecánico para bloquear esta trayectoria hasta que la tasa de evaporación sea estable y para detenerla una vez que se alcanza el espesor deseado.

Condensación en el sustrato

Cuando los átomos vaporizados golpean el sustrato más frío, pierden su energía y se condensan de nuevo a un estado sólido. Esta acumulación lenta, átomo por átomo, es cómo se forma la película delgada. El espesor se monitorea con precisión en tiempo real utilizando herramientas como un monitor de película delgada.

Comprendiendo las ventajas y limitaciones

Aunque potente, la evaporación térmica no está exenta de desafíos. Comprender sus limitaciones inherentes es crucial para una aplicación exitosa.

Baja energía de deposición

Los átomos llegan al sustrato con una energía térmica relativamente baja. Esto a veces puede resultar en una película menos densa o con una adhesión más débil en comparación con las películas creadas por procesos de mayor energía como la pulverización catódica.

La necesidad de calentar el sustrato

Para superar la baja energía de deposición, el sustrato a menudo se calienta a temperaturas de alrededor de 250 °C a 350 °C. Esta energía adicional permite que los átomos que llegan se muevan sobre la superficie, encuentren posiciones ideales y formen una estructura de película más densa y estable.

Microestructura alterada

La combinación de deposición de baja energía y calentamiento del sustrato significa que la microestructura de la película resultante —su estructura cristalina o granular interna— puede ser significativamente diferente de la del material a granel original. Esto debe tenerse en cuenta cuando las propiedades mecánicas o eléctricas de la película son críticas.

Deposición de línea de visión

Debido a que los átomos viajan en líneas rectas, la evaporación térmica es un proceso de línea de visión. No puede recubrir fácilmente formas tridimensionales complejas con socavados o superficies ocultas, ya que esas áreas quedan sombreadas de la fuente.

¿Es la evaporación térmica adecuada para su aplicación?

Elegir una técnica de deposición requiere hacer coincidir las capacidades del proceso con su objetivo final.

- Si su enfoque principal es la deposición rentable de materiales simples: La evaporación térmica es una excelente opción para metales comunes como aluminio, oro o cromo en sustratos planos, ofreciendo un equilibrio entre simplicidad y velocidad.

- Si su enfoque principal es una película de alta densidad y alta pureza: El proceso es totalmente capaz, pero debe tener en cuenta la necesidad de calentar el sustrato y controlar el proceso para lograr las propiedades de película deseadas.

- Si su enfoque principal es recubrir objetos 3D complejos: Un método sin línea de visión como la deposición de capa atómica (ALD) o ciertas configuraciones de pulverización catódica serían una opción más adecuada.

En última instancia, comprender que el vacío permite un camino limpio y directo para los átomos es la clave para dominar la evaporación térmica y lograr una película delgada funcional y de alta calidad.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Proceso | Técnica de Deposición Física de Vapor (PVD) |

| Principio fundamental | Calentar un material al vacío para crear un vapor que se condensa en un sustrato |

| Nivel de vacío | Típicamente de 10⁻⁵ a 10⁻⁹ mbar |

| Ventaja principal | Crea películas delgadas extremadamente puras y uniformes |

| Materiales comunes | Metales (ej., Oro, Aluminio), Semiconductores |

| Limitación principal | Proceso de línea de visión, menos eficaz para formas 3D complejas |

¿Listo para lograr películas delgadas de alta pureza con precisión?

Los principios de la evaporación térmica son clave para aplicaciones de recubrimiento exitosas. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles de alta calidad necesarios para dominar este proceso. Ya sea que trabaje en investigación de semiconductores, óptica o ciencia de materiales, nuestra experiencia y productos confiables aseguran que obtenga los resultados consistentes que su trabajo exige.

Permítanos ayudarle a optimizar su proceso de deposición. Contacte a nuestros expertos hoy para discutir sus necesidades específicas de laboratorio y descubrir la solución adecuada para usted.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Crisol de nitruro de boro conductor para recubrimiento por evaporación de haz de electrones Crisol de BN

La gente también pregunta

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es el CVD de plasma? Descubra la deposición de películas delgadas a baja temperatura para materiales sensibles

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma? Permite la deposición de películas delgadas a baja temperatura