En esencia, la tecnología de película delgada en semiconductores es el proceso de depositar y modelar capas extremadamente delgadas de materiales —a menudo de solo unos pocos átomos de espesor— sobre un material base, o sustrato. Estas capas no son meros recubrimientos; son los bloques de construcción fundamentales que crean las intrincadas vías eléctricas, transistores y otros componentes que conforman un chip de computadora o dispositivo electrónico moderno.

El propósito central de la tecnología de película delgada no es solo hacer los dispositivos más pequeños. Es diseñar con precisión las propiedades eléctricas, ópticas y físicas de los materiales a un nivel casi atómico, permitiendo la compleja funcionalidad requerida por toda la electrónica moderna.

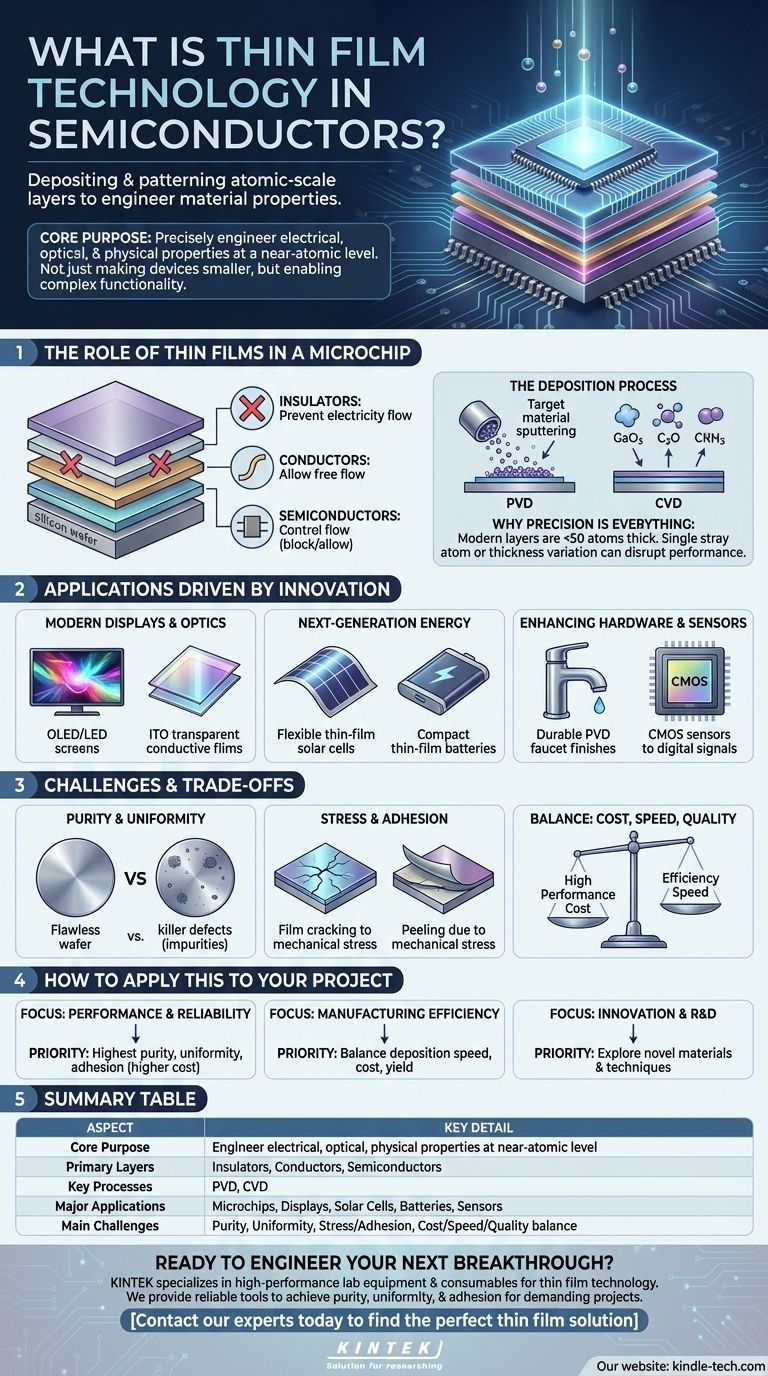

El papel de las películas delgadas en un microchip

En su esencia, un dispositivo semiconductor es un sándwich cuidadosamente construido de diferentes materiales. La tecnología de película delgada es el conjunto de técnicas utilizadas para crear cada capa de ese sándwich con una precisión increíble.

Las tres capas críticas

Cada circuito integrado se construye a partir de tres tipos fundamentales de películas delgadas: aislantes, que impiden el flujo de electricidad; conductores, que permiten que fluya libremente; y semiconductores, que pueden controlarse para bloquear o permitir el flujo. Juntas, estas capas forman los millones o miles de millones de transistores en un solo chip.

El proceso de deposición

Estas películas se crean utilizando procesos como la Deposición Física de Vapor (PVD) o la Deposición Química de Vapor (CVD). Estas técnicas toman un material fuente y lo depositan, molécula por molécula, sobre la oblea de silicio (sustrato) para construir una nueva capa con propiedades específicas y diseñadas.

Por qué la precisión lo es todo

A medida que los dispositivos se encogen, el espesor de estas películas también se reduce. Un aislante de puerta de transistor moderno puede tener menos de 50 átomos de espesor. A esta escala, incluso un solo átomo extraviado o una ligera variación en el espesor puede interrumpir el rendimiento eléctrico, reducir la eficiencia o hacer que todo el dispositivo falle.

Aplicaciones impulsadas por la innovación en películas delgadas

Aunque fundamental para los chips de computadora, la tecnología de película delgada es la fuerza impulsora detrás de una vasta gama de otros productos avanzados. La capacidad de controlar las propiedades de los materiales en capas delgadas abre nuevas posibilidades en todas las industrias.

Impulsando pantallas y ópticas modernas

Los colores vibrantes de las pantallas OLED y LED son producidos por películas delgadas diseñadas para emitir luz. Las películas conductoras transparentes como el Óxido de Indio y Estaño (ITO) son esenciales para las pantallas táctiles y las LCD, permitiendo que la electricidad pase a través de ellas mientras permanecen invisibles al ojo.

Habilitando la energía de próxima generación

Las células solares de película delgada son más ligeras y flexibles que los paneles de silicio tradicionales, lo que permite integrarlas en ventanas o superficies curvas. De manera similar, las baterías de película delgada ofrecen mayor eficiencia, carga más rápida y un tamaño más reducido, revolucionando todo, desde implantes médicos hasta el almacenamiento de energía a escala de red.

Mejorando hardware y sensores

La tecnología se extiende incluso al hardware cotidiano. Un acabado duradero y de color en un grifo moderno es a menudo una película delgada de PVD. Los sensores CMOS en cada teléfono inteligente y cámara digital dependen de películas delgadas apiladas para convertir la luz en las señales eléctricas que forman una imagen.

Comprendiendo los desafíos y las compensaciones

Las capacidades de la tecnología de película delgada son notables, pero conllevan importantes desafíos de ingeniería. Lograr la perfección a nanoescala es una batalla constante.

La demanda de pureza y uniformidad

Crear una película que sea perfectamente uniforme y libre de contaminantes en toda una oblea de silicio de 12 pulgadas es increíblemente difícil. Cualquier impureza o falta de uniformidad puede convertirse en un "defecto asesino" que arruine el chip. Esto requiere entornos de fabricación ultralimpios y sistemas de deposición altamente controlados.

El problema del estrés y la adhesión

Depositar una nueva capa de material puede crear estrés mecánico, de manera muy similar a estirar una banda elástica. Si el estrés es demasiado alto o la película no se adhiere correctamente a la capa inferior, puede agrietarse o desprenderse, destruyendo la intrincada estructura del dispositivo.

El equilibrio entre costo, velocidad y calidad

Los métodos de deposición de la más alta calidad suelen ser los más lentos y caros. Los fabricantes deben equilibrar constantemente la necesidad de películas perfectas con las realidades económicas de la producción en masa, haciendo compensaciones entre el rendimiento del dispositivo, la velocidad de fabricación y el costo total.

Cómo aplicar esto a su proyecto

Comprender la tecnología de película delgada le ayuda a tomar mejores decisiones, ya sea que esté diseñando un producto, gestionando un proceso de fabricación o invirtiendo en nueva tecnología.

- Si su enfoque principal es el rendimiento y la fiabilidad del dispositivo: Debe priorizar los procesos que ofrecen la mayor pureza, uniformidad y adhesión de la película, incluso si aumenta el costo.

- Si su enfoque principal es la eficiencia de fabricación y el costo: Su objetivo es encontrar el equilibrio óptimo entre la velocidad de deposición, el costo del material y el rendimiento aceptable del dispositivo.

- Si su enfoque principal es la innovación y la I+D: Debe explorar nuevos materiales y técnicas de deposición para desbloquear nuevas capacidades, como las que se ven en la electrónica flexible o los conductores transparentes.

En última instancia, dominar el arte y la ciencia de las películas delgadas es lo que separa los prototipos funcionales de los productos que cambian el mundo.

Tabla resumen:

| Aspecto | Detalle clave |

|---|---|

| Propósito principal | Diseñar las propiedades eléctricas, ópticas y físicas de los materiales a un nivel casi atómico. |

| Capas primarias | Aislantes, Conductores y Semiconductores. |

| Procesos clave | Deposición Física de Vapor (PVD), Deposición Química de Vapor (CVD). |

| Principales aplicaciones | Microchips, pantallas OLED/LED, células solares de película delgada, sensores y baterías. |

| Principales desafíos | Pureza, Uniformidad, Estrés/Adhesión y compensaciones entre Costo/Velocidad/Calidad. |

¿Listo para diseñar su próximo avance?

Ya sea que esté desarrollando microchips avanzados, pantallas de próxima generación o soluciones energéticas innovadoras, la precisión de su deposición de película delgada es crítica. KINTEK se especializa en equipos de laboratorio y consumibles de alto rendimiento para tecnología de película delgada, sirviendo a laboratorios de I+D y fabricación.

Proporcionamos las herramientas fiables y la experiencia que necesita para lograr la pureza, uniformidad y adhesión requeridas para sus proyectos más exigentes. Analicemos cómo nuestras soluciones pueden mejorar la eficiencia de su proceso y el rendimiento de su dispositivo.

Contacte hoy mismo a nuestros expertos para encontrar la solución de película delgada perfecta para su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuáles son los inconvenientes de la PECVD? Entendiendo las compensaciones de la deposición a baja temperatura

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura

- ¿Cuáles son los componentes de la PECVD? Una guía para sistemas de deposición de películas delgadas a baja temperatura

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura