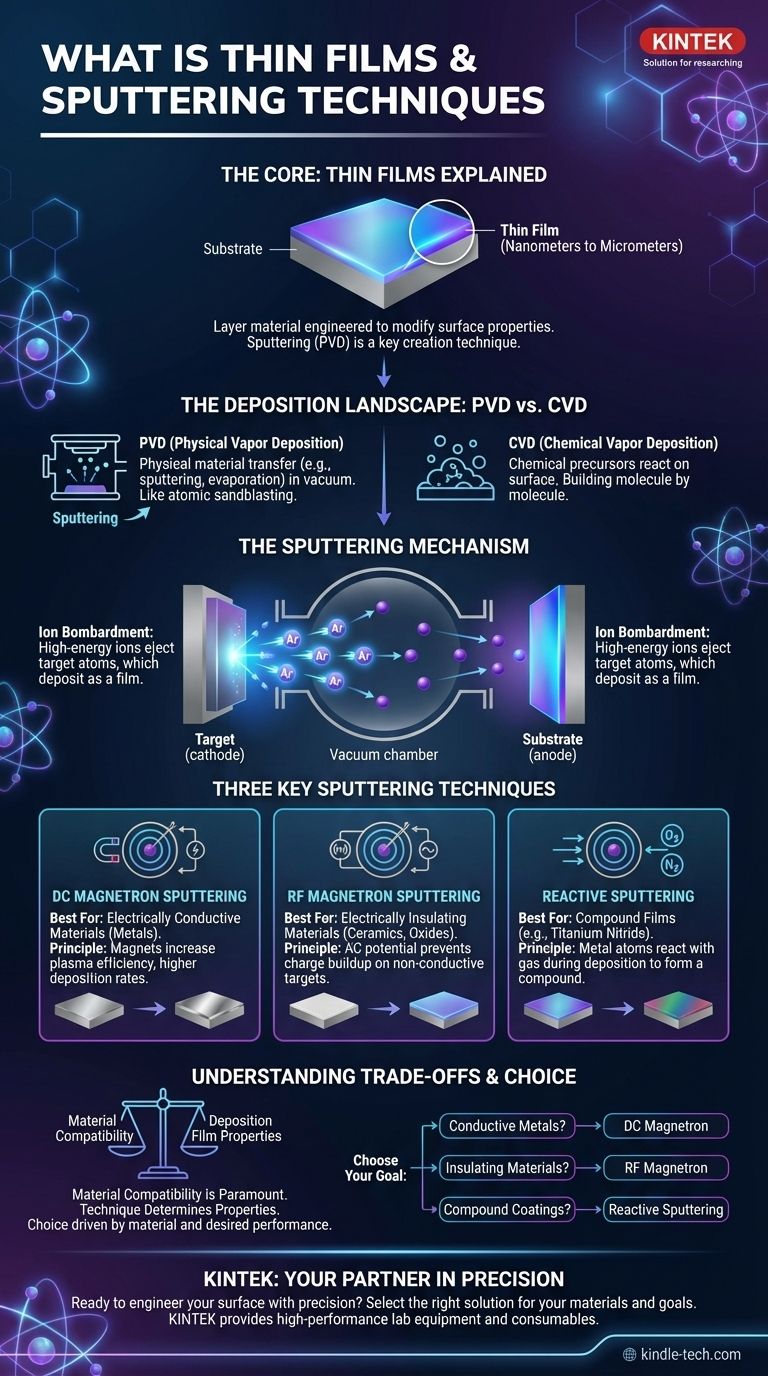

En esencia, una película delgada es una capa de material que varía desde unos pocos nanómetros hasta varios micrómetros de espesor, diseñada para modificar las propiedades superficiales de un objeto. La pulverización catódica (sputtering) es una técnica dominante para crear estas películas y se clasifica dentro de la Deposición Física de Vapor (PVD).

Funciona bombardeando un material fuente (un "blanco" o "target") con iones energéticos, lo que expulsa o "pulveriza" átomos del blanco que luego se depositan sobre un sustrato, formando la película delgada deseada.

Comprender la pulverización catódica no se trata solo de conocer el proceso; se trata de reconocerlo como una herramienta para la construcción a nivel atómico. La técnica específica que elija dicta qué materiales puede utilizar e influye directamente en las propiedades finales de su película, desde su conductividad eléctrica hasta su dureza mecánica.

El panorama de la deposición de películas delgadas

Para comprender la pulverización catódica, primero debe ver dónde encaja dentro del campo más amplio de la creación de películas delgadas. Los métodos generalmente se dividen en dos familias principales según cómo transportan el material al sustrato.

Las dos familias principales: PVD y CVD

Las dos técnicas principales de deposición son la Deposición Física de Vapor (PVD) y la Deposición Química de Vapor (CVD).

Los procesos PVD, incluida la pulverización catódica, utilizan mecanismos físicos como el bombardeo de alta energía o la evaporación para transferir material de una fuente a un sustrato en el vacío. Piense en ello como un proceso de chorreado de arena y recubrimiento a escala atómica.

Los procesos CVD utilizan productos químicos precursores volátiles que reaccionan o se descomponen en la superficie del sustrato para formar la película. Esto se asemeja más a construir la película capa por molécula mediante reacciones químicas controladas.

Dónde encaja la pulverización catódica

La pulverización catódica es una técnica PVD. Se distingue de otros métodos PVD como la evaporación, que implica simplemente calentar un material hasta que se convierte en vapor. La pulverización catódica es un proceso más energético, lo que da como resultado películas más densas y con mayor adhesión.

Una mirada más profunda a las técnicas de pulverización catódica

Toda pulverización catódica opera bajo el mismo principio básico, pero se han desarrollado diferentes variaciones para manejar diferentes materiales y lograr características específicas de la película.

El mecanismo central: Bombardeo iónico

El proceso comienza creando un plasma de baja presión, generalmente a partir de un gas inerte como el Argón. Se aplica un alto voltaje entre el sustrato y el material blanco, lo que provoca la ionización del gas.

Estos iones de Argón cargados positivamente son acelerados hacia el blanco cargado negativamente. El impacto de alta energía desprende físicamente átomos del blanco, que luego viajan a través de la cámara de vacío y se condensan en el sustrato como una película delgada.

Pulverización catódica magnetrónica de CC (DC)

Esta es la técnica fundamental para depositar materiales eléctricamente conductores, como los metales.

Utiliza imanes potentes detrás del blanco (un "magnetrón") para atrapar electrones en un campo magnético. Esto aumenta en gran medida la eficiencia del proceso de ionización, lo que resulta en un plasma más estable y tasas de deposición más altas en comparación con la simple pulverización catódica de CC.

Pulverización catódica magnetrónica de RF (Radiofrecuencia)

Cuando se necesita depositar materiales eléctricamente aislantes (dieléctricos), como cerámicas u óxidos, la pulverización catódica de CC falla. Se acumula carga en la superficie del blanco aislante, deteniendo efectivamente el bombardeo iónico.

La pulverización catódica de RF (Radiofrecuencia) resuelve esto utilizando un potencial de CA alterno. El rápido cambio del campo eléctrico evita la acumulación de carga, lo que permite la pulverización continua de materiales no conductores.

Pulverización catódica reactiva

Esta técnica se utiliza para crear películas compuestas. Implica pulverizar un blanco metálico en una cámara de vacío que contiene una mezcla de gases inertes y reactivos (como oxígeno o nitrógeno).

A medida que los átomos metálicos pulverizados viajan hacia el sustrato, reaccionan con el gas para formar un compuesto. Por ejemplo, pulverizar un blanco de titanio en una atmósfera de nitrógeno crea un recubrimiento duro y de color dorado de Nitruro de Titanio (TiN).

Comprender las compensaciones

Elegir una técnica de pulverización catódica es una cuestión de equilibrar los requisitos del material, la complejidad del proceso y las propiedades deseadas de la película. La técnica no es solo un método de entrega; es un factor principal en el rendimiento de la película.

La compatibilidad del material es primordial

El factor más crítico es la conductividad eléctrica de su material blanco. La pulverización catódica de CC es más simple y generalmente más rápida, pero está estrictamente limitada a blancos conductores. La pulverización catódica de RF ofrece la versatilidad para depositar prácticamente cualquier material, pero a menudo es más lenta y requiere fuentes de alimentación más complejas.

Control de deposición y calidad de la película

La pulverización catódica proporciona un excelente control sobre el espesor y la uniformidad de la película en áreas grandes. Debido a que los átomos pulverizados tienen una alta energía cinética, crean películas que son típicamente mucho más densas y tienen una adhesión más fuerte al sustrato en comparación con la evaporación térmica.

La técnica determina las propiedades

Los parámetros de deposición, como la presión del gas, la potencia y la temperatura del sustrato, tienen un impacto directo y significativo en las características finales de la película. Propiedades como la estructura cristalina, la tensión interna, la densidad y la resistividad se determinan por cómo se cultiva la película.

Tomar la decisión correcta para su objetivo

Su decisión debe estar impulsada por el material que tiene la intención de depositar y el rendimiento que requiere de la película final.

- Si su enfoque principal es depositar metales conductores como aluminio o titanio: La pulverización catódica magnetrónica de CC es su opción más eficiente y rentable.

- Si su enfoque principal es depositar materiales aislantes como dióxido de silicio (SiO2) o cerámicas: La pulverización catódica magnetrónica de RF es el método necesario para superar los problemas de acumulación de carga en el blanco.

- Si su enfoque principal es crear recubrimientos compuestos duros y funcionales como el nitruro de titanio (TiN): La pulverización catódica reactiva le brinda el poder de sintetizar el material compuesto durante el propio proceso de deposición.

Al comprender estas técnicas fundamentales y sus compensaciones, puede seleccionar el proceso correcto para diseñar con precisión las propiedades de su superficie.

Tabla de resumen:

| Técnica | Ideal para | Principio clave |

|---|---|---|

| Pulverización catódica magnetrónica de CC | Materiales eléctricamente conductores (Metales) | Utiliza imanes para aumentar la eficiencia del plasma para altas tasas de deposición. |

| Pulverización catódica magnetrónica de RF | Materiales eléctricamente aislantes (Cerámicas, Óxidos) | Utiliza radiofrecuencia para evitar la acumulación de carga en blancos no conductores. |

| Pulverización catódica reactiva | Películas compuestas (p. ej., Nitruro de Titanio) | Pulveriza un blanco metálico en una atmósfera de gas reactivo para formar un compuesto. |

¿Listo para diseñar su superficie con precisión? La técnica de pulverización catódica correcta es fundamental para lograr las propiedades eléctricas, mecánicas y químicas deseadas en su película delgada. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alto rendimiento para todas sus necesidades de deposición de películas delgadas, desde la investigación hasta la producción.

Permita que nuestros expertos le ayuden a seleccionar la solución de pulverización catódica ideal para sus materiales y objetivos específicos.

Contacte a KINTEK hoy mismo para discutir su proyecto y descubrir cómo podemos mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

- Molde de Prensado Cilíndrico con Escala para Laboratorio

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura

- ¿Cuál es la diferencia entre PECVD y pulverización catódica? Elija el método de deposición de película delgada adecuado

- ¿Cuáles son los inconvenientes de la PECVD? Entendiendo las compensaciones de la deposición a baja temperatura