Contrariamente a una idea errónea común, el PVD no es un tipo de metal. En cambio, el PVD —que significa Deposición Física de Vapor (Physical Vapor Deposition)— es un proceso de recubrimiento al vacío de alta tecnología. Aplica una capa muy fina, pero extremadamente dura y duradera, de un compuesto cerámico sobre la superficie de un metal base, como el acero inoxidable o el titanio.

La conclusión crucial es que el PVD no es un material en sí mismo, sino un proceso de fabricación avanzado que mejora fundamentalmente la durabilidad, la resistencia al desgaste y la apariencia del metal al que se aplica. La calidad de un producto recubierto con PVD depende tanto del recubrimiento como de la calidad del metal base subyacente.

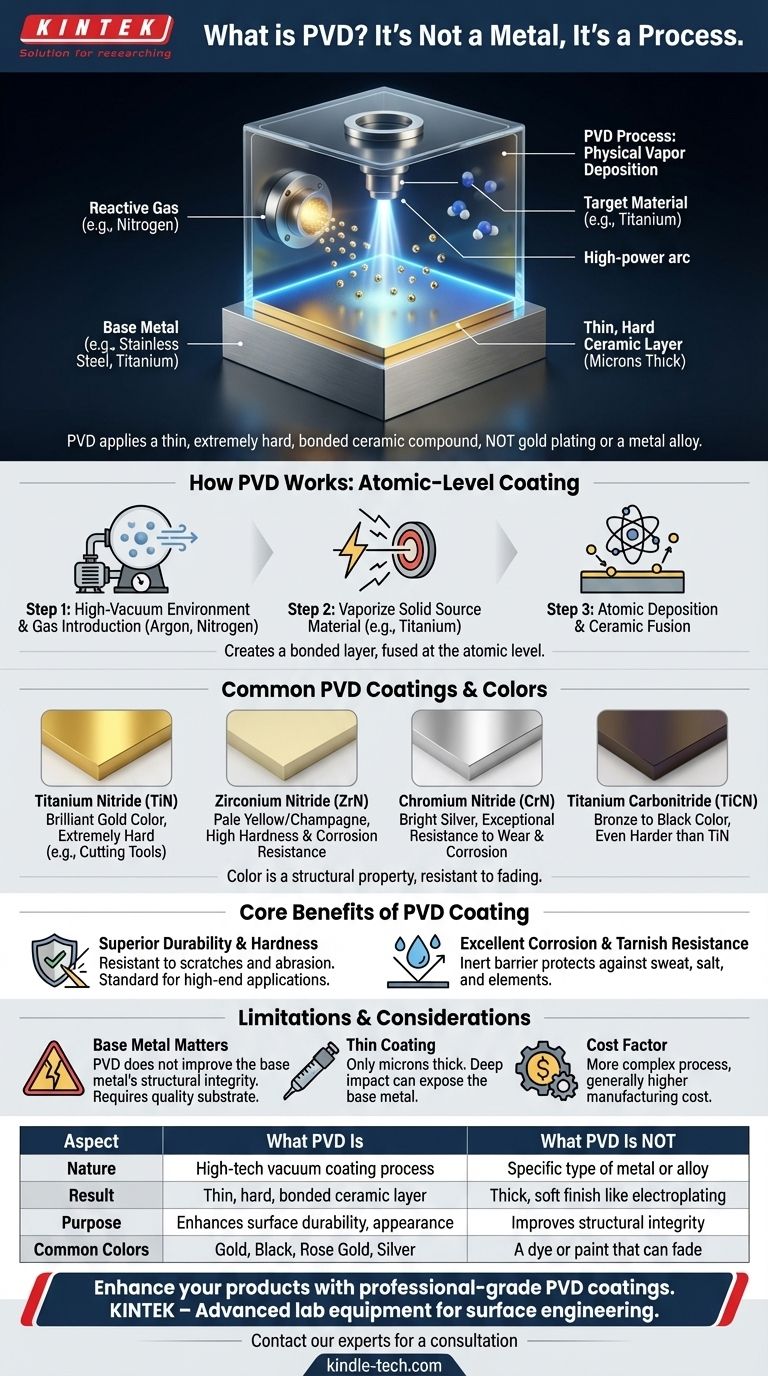

¿Qué es el PVD? Una mirada más profunda

No es un metal, sino un proceso

El PVD es un método para producir un vapor metálico que puede depositarse sobre materiales conductores de electricidad. No es una aleación ni un elemento específico, sino una técnica sofisticada de ingeniería de superficies.

Este proceso es fundamentalmente diferente de métodos más antiguos como la galvanoplastia o el recubrimiento en polvo, que a menudo resultan en acabados más gruesos, blandos y menos duraderos.

Cómo funciona el PVD: La ciencia simplificada

El proceso de PVD es como una pintura en aerosol a nivel atómico y tiene lugar dentro de una cámara de alto vacío.

Primero, el objeto a recubrir se coloca en la cámara y se extrae el aire para crear un vacío casi perfecto. Se introduce una pequeña cantidad de un gas específico, como el argón.

A continuación, se utiliza un arco eléctrico de alta potencia para vaporizar un material fuente sólido (el "objetivo"). Este objetivo está hecho del material que formará el recubrimiento final, como el titanio.

Los átomos de metal vaporizados reaccionan luego con un gas (como el nitrógeno) dentro de la cámara y se depositan sobre el producto, molécula por molécula. Esto crea una capa cerámica unida que se fusiona atómicamente con la superficie del metal base.

El "metal PVD" que realmente estás viendo

Cuando ves un producto anunciado con un "acabado PVD" dorado, negro o oro rosa, no estás viendo un chapado en oro. Estás viendo una fina capa de un compuesto cerámico específico.

- Nitruro de titanio (TiN): Este es el recubrimiento PVD más común. Produce un color dorado brillante y es extremadamente duro, a menudo utilizado en herramientas de corte y brocas.

- Nitruro de circonio (ZrN): Produce un color amarillo pálido o dorado champán, también conocido por su alta dureza y excelente resistencia a la corrosión.

- Nitruro de cromo (CrN): Ofrece un color plateado brillante con una resistencia excepcional al desgaste y la corrosión.

- Carbonitruro de titanio (TiCN): Puede producir colores desde bronce hasta violeta o negro, dependiendo de la composición. Es incluso más duro que el TiN.

El color del recubrimiento PVD es una propiedad estructural del material que se deposita, no un tinte, por lo que es tan resistente a la decoloración.

Los principales beneficios del recubrimiento PVD

Durabilidad y dureza superiores

Los recubrimientos PVD son excepcionalmente duros y altamente resistentes a los arañazos y la abrasión. Por eso, el PVD es el estándar para las pulseras de relojes de alta gama, los grifos premium y las herramientas industriales.

Un acabado PVD es significativamente más duradero que la galvanoplastia tradicional, que puede desprenderse o desgastarse fácilmente con el uso.

Excelente resistencia a la corrosión y al deslustre

La capa cerámica creada por el PVD actúa como una barrera inerte. Protege el metal base de la exposición al sudor, la sal, el aire y otros elementos que causan el deslustre y la corrosión.

Esto lo convierte en un acabado ideal para artículos en contacto constante con la piel, como joyas y relojes, o artículos utilizados en entornos hostiles.

Comprensión de las ventajas y limitaciones

"PVD" no es una garantía universal de calidad

El punto más crítico a entender es que el proceso PVD no mejora la integridad estructural del metal base.

Un recubrimiento PVD duradero sobre un metal base barato y blando (como una aleación de zinc) seguirá abollándose y deformándose fácilmente. Un producto premium contará con un recubrimiento PVD sobre un metal base de alta calidad como el acero inoxidable 316L o el titanio.

El recubrimiento es delgado

Aunque son increíblemente duros, los recubrimientos PVD suelen tener solo unos pocos micrones de espesor. Pueden resistir arañazos superficiales del uso diario, pero un arañazo profundo por un impacto fuerte puede penetrar el recubrimiento y exponer el metal base debajo.

El factor costo

El proceso PVD requiere maquinaria sofisticada y es más complejo que otros métodos de recubrimiento. Esto aumenta el costo de fabricación, razón por la cual los productos recubiertos con PVD son generalmente más caros que sus contrapartes sin recubrimiento o galvanizadas.

Tomar una decisión informada

Al evaluar un producto, considere el PVD como una característica que mejora el rendimiento, no como el material central en sí mismo.

- Si su enfoque principal es la máxima durabilidad: Busque un recubrimiento PVD sobre un metal base de alta calidad como acero inoxidable de grado quirúrgico o titanio.

- Si su enfoque principal es el atractivo estético: El PVD ofrece un color superior y resistente a la decoloración en comparación con el chapado, pero siempre verifique el metal base para asegurar la calidad general del producto.

- Si su enfoque principal es la relación calidad-precio: El PVD es una inversión que vale la pena para artículos que usará con frecuencia y que desea que se vean como nuevos, como un reloj de uso diario o herrajes de cocina.

En última instancia, comprender el PVD le permite ir más allá de la etiqueta de marketing y evaluar la verdadera calidad del producto en sus manos.

Tabla resumen:

| Aspecto | Qué es el PVD | Qué NO es el PVD |

|---|---|---|

| Naturaleza | Un proceso de recubrimiento al vacío de alta tecnología | Un tipo específico de metal o aleación |

| Resultado | Una capa cerámica fina, dura y unida (ej., Nitruro de titanio) | Un acabado grueso y blando como la galvanoplastia |

| Propósito | Mejora la durabilidad de la superficie, la resistencia a la corrosión y la apariencia | Mejora la integridad estructural del metal base |

| Colores Comunes | Dorado (TiN), Negro (TiCN), Oro rosa, Plateado (CrN) | Un tinte o pintura que se desvanece fácilmente |

Mejore sus productos con recubrimientos PVD de calidad profesional.

En KINTEK, nos especializamos en equipos de laboratorio avanzados y consumibles para aplicaciones de ingeniería de superficies. Nuestra experiencia apoya a industrias que requieren recubrimientos duraderos y de alto rendimiento para herramientas, dispositivos médicos y bienes de consumo. Ya sea que esté desarrollando nuevos productos o mejorando los existentes, nuestras soluciones pueden ayudarlo a lograr una resistencia superior al desgaste, protección contra la corrosión y atractivo estético.

Permítanos discutir cómo nuestra tecnología PVD puede agregar valor a su laboratorio o proceso de fabricación. ¡Contacte a nuestros expertos hoy mismo para una consulta personalizada!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad