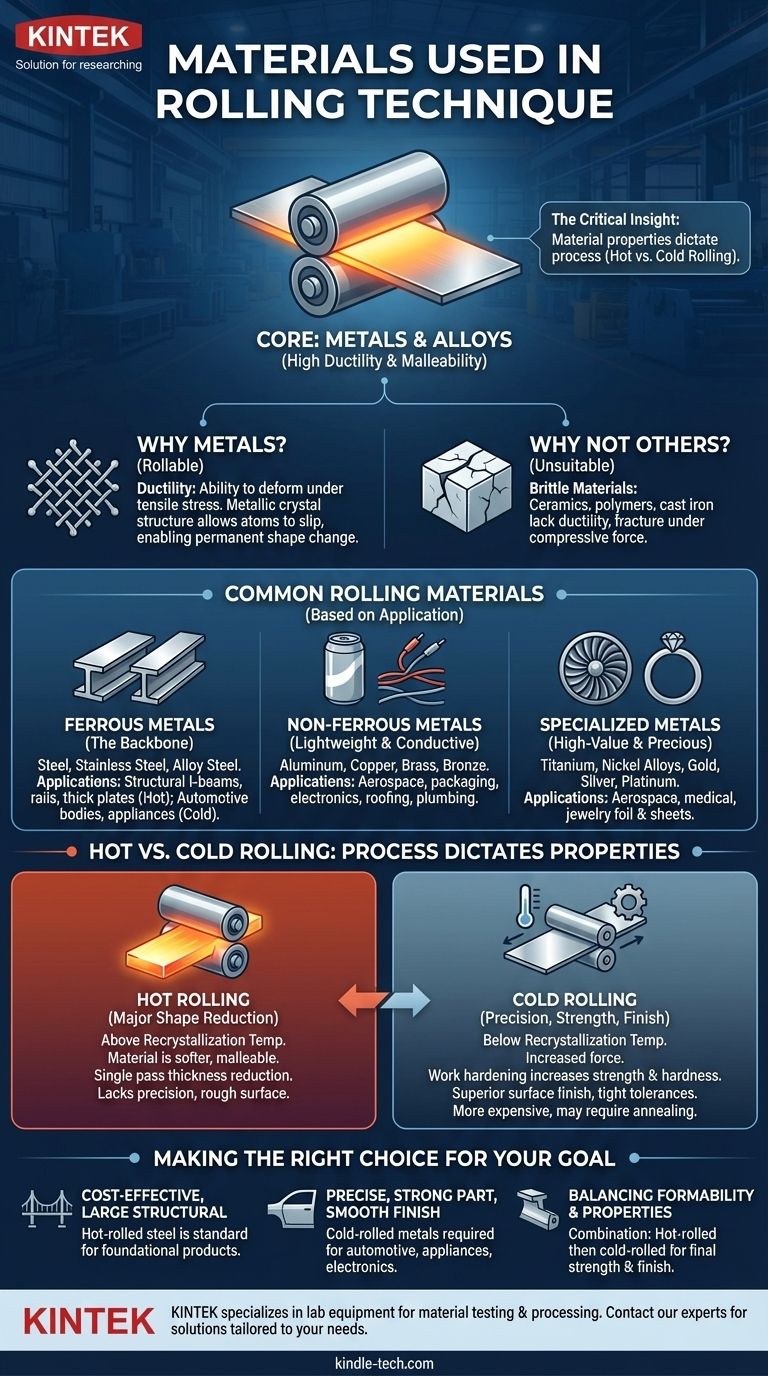

En esencia, la técnica de laminación se utiliza casi exclusivamente para metales y sus aleaciones. El proceso está diseñado para dar forma a materiales que poseen alta ductilidad y maleabilidad, siendo el acero, el aluminio y el cobre los ejemplos más comunes procesados en placas, láminas y perfiles estructurales.

La información crítica no es solo qué materiales se laminan, sino cómo las propiedades de un material dictan el proceso elegido, ya sea laminación en caliente para cambios de forma masivos o laminación en frío para lograr precisión, resistencia y un acabado superficial fino.

La característica definitoria: por qué los metales dominan la laminación

La laminación es un proceso de conformado de metales donde el material se pasa a través de uno o más pares de rodillos para reducir su espesor y hacerlo uniforme. La capacidad del material para someterse a este proceso está determinada por sus propiedades físicas.

¿Qué hace que un material sea "laminable"?

La propiedad más importante para la laminación es la ductilidad, la capacidad de deformarse bajo tensión sin fracturarse. El material debe ser capaz de una deformación plástica significativa para ser comprimido y alargado por los rodillos.

Por eso los metales y sus aleaciones son los candidatos ideales. Su estructura cristalina metálica permite que los átomos se deslicen unos sobre otros, lo que permite que el material cambie de forma permanentemente en lugar de romperse.

Los materiales no metálicos son inadecuados

Los materiales frágiles como cerámicas, la mayoría de los polímeros y el hierro fundido generalmente no se laminan. Carecen de la ductilidad requerida y simplemente se agrietarían y fracturarían bajo las inmensas fuerzas de compresión ejercidas por los laminadores.

Un vistazo más de cerca a los materiales de laminación comunes

Si bien la categoría es "metales", el material específico elegido depende completamente de la aplicación final, dictando las necesidades de resistencia, peso, conductividad o resistencia a la corrosión.

Metales ferrosos: la columna vertebral de la industria

El acero es el material más laminado del planeta. Esto incluye aceros al carbono, aceros inoxidables y varias aleaciones de acero. Se lamina en caliente para crear vigas en I estructurales, rieles para ferrocarriles y placas gruesas, y luego a menudo se lamina en frío para producir chapa metálica para carrocerías de automóviles y electrodomésticos.

Metales no ferrosos: ligeros y conductores

El aluminio es apreciado por su alta relación resistencia-peso, lo que lo hace esencial en la industria aeroespacial, automotriz y de embalaje (como latas de bebidas). El cobre se lamina en láminas y tiras por su excelente conductividad eléctrica y térmica, utilizado en todo, desde la electrónica hasta la techumbre. Aleaciones como el latón y el bronce también se laminan para accesorios de plomería y cojinetes.

Metales especializados y preciosos

El proceso de laminación no se limita a los metales industriales. Materiales de alto valor como el titanio, las aleaciones de níquel y los metales preciosos como el oro, la plata y el platino se laminan para producir placas, láminas y láminas delgadas para aplicaciones especializadas en la industria aeroespacial, médica y de joyería.

Laminación en caliente vs. laminación en frío: el proceso dicta las propiedades

La elección entre laminación en caliente o en frío es una decisión fundamental determinada por el material y las características finales deseadas.

Laminación en caliente: para una reducción de forma importante

La laminación en caliente se realiza a temperaturas por encima del punto de recristalización del material. A estas altas temperaturas, el metal es más blando y maleable, lo que permite reducciones masivas de espesor en una sola pasada.

Este es el método principal para producir formas fundamentales como losas, desbastes y palanquillas a partir de lingotes en bruto.

Laminación en frío: para precisión, resistencia y acabado

La laminación en frío se realiza por debajo de la temperatura de recristalización (a menudo a temperatura ambiente). Este proceso requiere mucha más fuerza, pero produce productos con ventajas distintas.

La laminación en frío aumenta la resistencia y dureza del material a través de un proceso llamado endurecimiento por trabajo. También produce un acabado superficial superior y permite tolerancias dimensionales mucho más ajustadas, lo cual es crítico para los productos finales.

Comprendiendo las compensaciones

La elección de un material y un proceso de laminación implica equilibrar el costo, la eficiencia y los requisitos del producto final. No existe un único método "mejor".

El desafío de la laminación en caliente

La principal desventaja de la laminación en caliente es la falta de precisión. A medida que el metal se enfría, se contrae de forma impredecible, lo que lleva a dimensiones finales menos precisas. Las altas temperaturas también provocan un acabado superficial áspero y escamoso que a menudo debe eliminarse.

Las limitaciones de la laminación en frío

La laminación en frío es más cara debido a la inmensa potencia necesaria para dar forma al material más duro. Además, el efecto de endurecimiento por trabajo reduce la ductilidad del metal, limitando cuánto se puede moldear antes de que requiera un proceso de recocido (tratamiento térmico) para restaurar su conformabilidad.

Tomando la decisión correcta para su objetivo

El material y la técnica de laminación deben coincidir con el objetivo de ingeniería. Su aplicación final dicta el mejor camino a seguir.

- Si su enfoque principal son los componentes estructurales a gran escala y rentables: El acero laminado en caliente es el estándar inigualable para crear productos fundamentales como vigas en I, perfiles en U y placas gruesas.

- Si su enfoque principal es una pieza precisa y resistente con un acabado liso: Se requieren metales laminados en frío como acero, aluminio o cobre para paneles automotrices, carcasas de electrodomésticos y componentes electrónicos.

- Si su enfoque principal es equilibrar la conformabilidad y las propiedades finales: A menudo se utiliza una combinación, donde un material se lamina primero en caliente para obtener una forma manejable y luego se lamina en frío para lograr su resistencia y acabado finales.

En última instancia, comprender la interacción entre las propiedades inherentes de un material y el proceso de laminación es clave para una fabricación eficaz y eficiente.

Tabla resumen:

| Tipo de material | Ejemplos comunes | Aplicaciones clave |

|---|---|---|

| Metales ferrosos | Acero al carbono, acero inoxidable | Vigas estructurales, paneles automotrices, electrodomésticos |

| Metales no ferrosos | Aluminio, cobre, latón | Aeroespacial, embalaje, electrónica, techumbre |

| Metales especializados | Titanio, aleaciones de níquel, oro, plata | Aeroespacial, dispositivos médicos, joyería |

| Proceso de laminación | Temperatura | Resultado clave |

| Laminación en caliente | Por encima del punto de recristalización | Reducción de forma importante, piezas grandes rentables |

| Laminación en frío | Por debajo del punto de recristalización | Alta precisión, resistencia, acabado liso |

¿Necesita materiales laminados precisos y de alta calidad para su laboratorio o proceso de fabricación? KINTEK se especializa en proporcionar equipos y consumibles de laboratorio adaptados a sus necesidades de prueba y procesamiento de materiales. Ya sea que trabaje con aceros estructurales, metales no ferrosos conductores o aleaciones especializadas, nuestras soluciones le ayudan a lograr las propiedades y acabados exactos requeridos para sus aplicaciones. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar sus flujos de trabajo de conformado y prueba de materiales.

Guía Visual

Productos relacionados

- Molino de bolas de laboratorio con frasco de aleación metálica y bolas

- Molino de Cilindros Horizontal de Laboratorio

- Molino de Tarros Horizontal de Cuatro Cuerpos de Laboratorio

- Molino de laboratorio con jarra y bolas de ágata

- Molino de Tarros Horizontal de Diez Cuerpos para Uso en Laboratorio

La gente también pregunta

- ¿Cuál es el rango de medición de XRF? De ppm a 100% con Análisis Elemental Versátil

- ¿Por qué se requiere una prensa hidráulica de laboratorio para las baterías de estado sólido? Garantizando el transporte de iones y la integridad de la interfaz

- ¿Cuál es el uso del KBr en FTIR? Una técnica clave para el análisis preciso de muestras sólidas

- ¿Cuál es la principal necesidad de mantenimiento de los sistemas hidráulicos? Domine la gestión de fluidos para prevenir fallas costosas

- ¿Qué es el método KBr en la espectroscopía IR? Domine el análisis de muestras sólidas para obtener espectros IR claros

- ¿Cuál es la capacidad máxima de una máquina prensa hidráulica? De 20 a 80.000+ toneladas

- ¿Qué es una prensa de laboratorio? Una guía sobre fuerza y calor de precisión para el procesamiento de materiales

- ¿Qué es el conformado de metales con una prensa hidráulica? Aprovechando la fuerza inmensa para dar forma con precisión