Los materiales principales utilizados para el moldeo por compresión son los plásticos termoestables, aunque algunos termoplásticos de alto rendimiento también son adecuados. Los termoestables, como el epoxi, el fenólico (baquelita) y las resinas de poliéster que se encuentran en el compuesto de moldeo a granel (BMC) y el compuesto de moldeo en láminas (SMC), son ideales porque sufren una reacción química irreversible (curado) bajo calor y presión, formando una pieza final fuerte, rígida y resistente al calor.

La clave no es qué plástico específico usar, sino entender por qué el moldeo por compresión está fundamentalmente alineado con los polímeros termoestables. Estos materiales se transforman de un estado maleable a uno permanentemente sólido, lo que hace que el proceso sea perfecto para crear componentes duraderos y dimensionalmente estables que no pueden volver a fundirse.

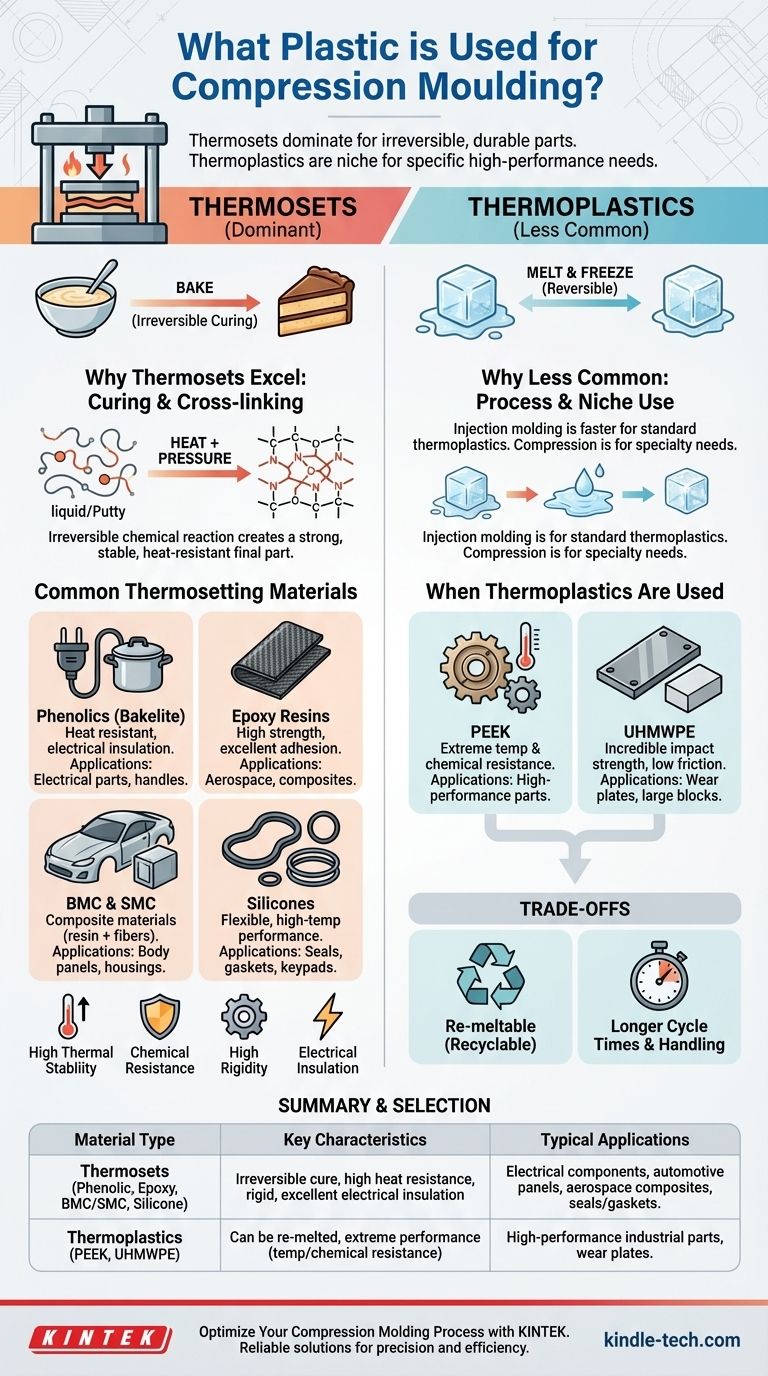

La base: por qué los termoestables dominan el moldeo por compresión

Para elegir el material adecuado, primero debe comprender el principio fundamental que hace que este proceso sea único. El moldeo por compresión se define por la aplicación de calor y una presión inmensa a un material colocado directamente en la cavidad del molde.

¿Qué es un termoestable?

Un termoestable es un polímero que se cura irreversiblemente por calor. Antes del moldeo, existe como un líquido, masilla, polvo o carga preformada.

Piense en ello como hornear un pastel. Una vez que hornea la masa líquida hasta convertirla en un pastel sólido, no puede volver a convertirla en masa recalentándola. Este es un cambio químico permanente.

En contraste, un termoplástico es como un cubo de hielo. Puede derretirlo en agua y volver a congelarlo en un cubo de hielo repetidamente. La mayoría de los plásticos comunes, como el PET en las botellas de agua, son termoplásticos.

La ventaja del proceso de curado

El proceso de moldeo por compresión es perfectamente adecuado para el curado lento y deliberado de los termoestables. El material se coloca en el molde calentado y, a medida que la prensa se cierra, el material fluye para llenar la cavidad.

El calor y la presión sostenidos se mantienen no solo para formar la pieza, sino para iniciar y completar la reacción de reticulación. Esta reacción crea una potente red tridimensional de enlaces químicos en todo el material, fijándolo en su forma final.

Propiedades clave de las piezas termoestables

Esta reticulación confiere a las piezas fabricadas con termoestables sus características distintivas:

- Alta estabilidad térmica: No se ablandan ni se derriten al recalentarse.

- Alta rigidez y estabilidad dimensional: Mantienen su forma excepcionalmente bien bajo carga y en un rango de temperaturas.

- Excelente resistencia química: Los fuertes enlaces químicos los hacen resistentes a disolventes y otros agentes corrosivos.

- Buen aislamiento eléctrico: Muchos termoestables son aislantes naturales.

Plásticos termoestables comunes para el moldeo por compresión

Aunque la categoría es amplia, algunos materiales clave cubren la mayoría de las aplicaciones.

Fenólicos (PF)

A menudo llamado por su nombre comercial, Baquelita, fue uno de los primeros plásticos sintéticos. Es una opción rentable conocida por su excepcional resistencia al calor y propiedades de aislamiento eléctrico. Se encuentra en componentes eléctricos, tapas de distribuidores de automóviles y mangos resistentes al calor para utensilios de cocina.

Resinas epoxi (EP)

El epoxi es conocido por su resistencia mecánica superior, baja contracción y excelente adhesión. Cuando se refuerza con fibras como vidrio o carbono, se utiliza para crear piezas compuestas ligeras y de alta resistencia para aplicaciones aeroespaciales y automotrices de alto rendimiento.

Compuestos de moldeo a granel y en láminas (BMC y SMC)

Estos no son plásticos únicos, sino materiales compuestos. Consisten en una resina de poliéster insaturado (UP) o éster vinílico (VE), mezclada con cargas, catalizadores y fibras de vidrio cortadas.

- El BMC es un material "a granel" similar a la masilla.

- El SMC es una "lámina" flexible, similar al cuero.

Son los caballos de batalla de la industria, utilizados para crear piezas grandes, fuertes y relativamente económicas, como paneles de carrocería de automóviles, carcasas eléctricas y carcasas de electrodomésticos.

Siliconas y elastómeros

Para aplicaciones que requieren flexibilidad y rendimiento a altas temperaturas, se moldean por compresión elastómeros termoestables como la silicona. Este es el proceso utilizado para crear sellos, juntas, juntas tóricas y teclados flexibles.

¿Qué pasa con los termoplásticos?

Aunque menos común, algunos termoplásticos de alto rendimiento también se moldean por compresión, generalmente cuando se requieren sus propiedades únicas y otros procesos son menos adecuados.

Por qué los termoplásticos son menos comunes

Para la mayoría de los termoplásticos estándar (como el polipropileno o el ABS), el moldeo por inyección es un proceso mucho más rápido y económico. Los tiempos de ciclo más largos del moldeo por compresión lo hacen menos competitivo para piezas termoplásticas de gran volumen.

Cuándo se utilizan los termoplásticos

El moldeo por compresión se reserva para termoplásticos especiales que son difíciles de procesar de otra manera.

- PEEK (Poliéter éter cetona): Un material de ultra alto rendimiento con extrema resistencia a la temperatura y a los productos químicos.

- UHMWPE (Polietileno de ultra alto peso molecular): Conocido por su increíble resistencia al impacto y superficie de baja fricción, a menudo se moldea por compresión en grandes bloques o placas de desgaste.

Comprender las ventajas y desventajas

La elección de un material para el moldeo por compresión implica equilibrar el rendimiento con las limitaciones del proceso.

Irreversibilidad: la desventaja del termoestable

La mayor fortaleza de un termoestable es también su mayor debilidad. Debido a que el proceso de curado es irreversible, las piezas termoestables no pueden fundirse y reciclarse como los termoplásticos. Esto tiene importantes consideraciones ambientales y de fin de vida útil.

Tiempos de ciclo más largos

El tiempo requerido para que el material se cure dentro del molde puede variar de uno a varios minutos. Esto es significativamente más largo que los tiempos de ciclo de segundos del moldeo por inyección, lo que hace que el moldeo por compresión sea menos adecuado para la producción de volúmenes extremadamente altos.

Forma y manipulación del material

Los termoestables requieren una manipulación cuidadosa. Llegan como polvos, preformas o compuestos (BMC/SMC) que deben medirse y colocarse con precisión en el molde para cada ciclo, un paso que a menudo requiere más mano de obra que la alimentación automatizada de una máquina de moldeo por inyección.

Cómo seleccionar el material adecuado

Su elección depende completamente de las demandas de rendimiento y las limitaciones de costos de su aplicación final.

- Si su enfoque principal es el alto calor y el aislamiento eléctrico a bajo costo: Los fenólicos son la opción clásica y confiable.

- Si su enfoque principal son los componentes estructurales grandes y resistentes para uso automotriz o industrial: Comience con el compuesto de moldeo en láminas (SMC) o el compuesto de moldeo a granel (BMC).

- Si su enfoque principal es la máxima resistencia mecánica y rendimiento en un compuesto: La resina epoxi, a menudo reforzada con fibra de carbono, es la opción premium.

- Si su enfoque principal es crear sellos o juntas flexibles de alta temperatura: Busque silicona y otros elastómeros termoestables.

- Si su enfoque principal es la resistencia extrema a productos químicos y temperaturas más allá de lo que ofrecen la mayoría de los termoestables: Considere un termoplástico de alto rendimiento como el PEEK.

Al hacer coincidir las propiedades fundamentales del material con sus necesidades de ingeniería específicas, puede aprovechar al máximo el poder del moldeo por compresión.

Tabla resumen:

| Tipo de material | Ejemplos comunes | Características clave | Aplicaciones típicas |

|---|---|---|---|

| Termoestables | Fenólico (Baquelita), Epoxi, BMC/SMC, Silicona | Curado irreversible, alta resistencia al calor, rígido, excelente aislamiento eléctrico | Componentes eléctricos, paneles automotrices, compuestos aeroespaciales, sellos/juntas |

| Termoplásticos | PEEK, UHMWPE | Puede volver a fundirse, rendimiento extremo (resistencia a temperatura/químicos) | Piezas industriales de alto rendimiento, placas de desgaste |

Optimice su proceso de moldeo por compresión con KINTEK

Elegir el plástico adecuado es fundamental para lograr piezas duraderas y de alto rendimiento. Ya sea que trabaje con termoestables robustos como el fenólico y el epoxi o con termoplásticos especializados como el PEEK, KINTEK es su socio de confianza para todas sus necesidades de equipos de laboratorio y consumibles.

Ofrecemos soluciones confiables que garantizan precisión y eficiencia en sus flujos de trabajo de prueba y procesamiento de materiales. Deje que nuestra experiencia le ayude a mejorar la calidad del producto y acelerar su ciclo de desarrollo.

¿Listo para elevar sus proyectos de moldeo por compresión? Contacte a nuestros expertos hoy para discutir sus requisitos específicos y descubrir cómo KINTEK puede apoyar su éxito.

Guía Visual

Productos relacionados

- Máquina de fundición de película estirable de PVC de plástico de laboratorio para pruebas de película

- Máquina de Prensado Isostático en Frío CIP para Producción de Piezas Pequeñas 400Mpa

- Fabricante de piezas personalizadas de PTFE Teflon para tamiz F4 de malla de PTFE

- Placas Cerámicas Especiales de Alúmina Zirconia Hechas a Medida para la Ingeniería Avanzada de Procesamiento de Cerámicas Finas

- Lámina Cerámica de Carburo de Silicio (SiC) Resistente al Desgaste, Cerámica Avanzada Fina de Ingeniería

La gente también pregunta

- ¿Cómo contribuye una prensa hidráulica de laboratorio a la preparación de catalizadores con forma para la síntesis de Fischer-Tropsch?

- ¿Cómo se utiliza una prensa hidráulica de laboratorio en la preparación de muestras sinterizadas de Fe-Cr-Al para difracción de rayos X? Guía de expertos

- ¿Cuál es el uso del bromuro de potasio KBr? De la medicina histórica a un esencial de laboratorio moderno

- ¿Cómo forman los ladrillos refractarios densos una prensa hidráulica de laboratorio y moldes lubricados? Optimizar la densidad y la integridad

- ¿Cómo se peletiza el plástico reciclado? Transforme los residuos en gránulos de fabricación de alto valor

- ¿Cuáles son los dos métodos de preparación de muestras IR? Una guía para pastillas de KBr y mulls de Nujol

- ¿Cuál es la principal causa de fallas en los sistemas hidráulicos? El Asesino Silencioso de Su Equipo

- ¿Por qué utilizar prensas hidráulicas de laboratorio para polvos de diamante/cobre? Lograr una densidad superior del compactado en verde