En la Deposición Química de Vapor (CVD), el sustrato no es un material único y universal. En cambio, es una superficie cuidadosamente elegida que debe ser estable a temperaturas muy altas y químicamente compatible con los reactivos gaseosos utilizados para crear la película deseada. Por ejemplo, materiales como la lámina de cobre se utilizan comúnmente como sustratos para cultivar materiales avanzados como el grafeno.

La elección de un sustrato es una decisión de diseño crítica en cualquier proceso de CVD. No es simplemente un soporte pasivo, sino un componente activo cuyas propiedades térmicas y químicas controlan directamente la formación y calidad de la película depositada final.

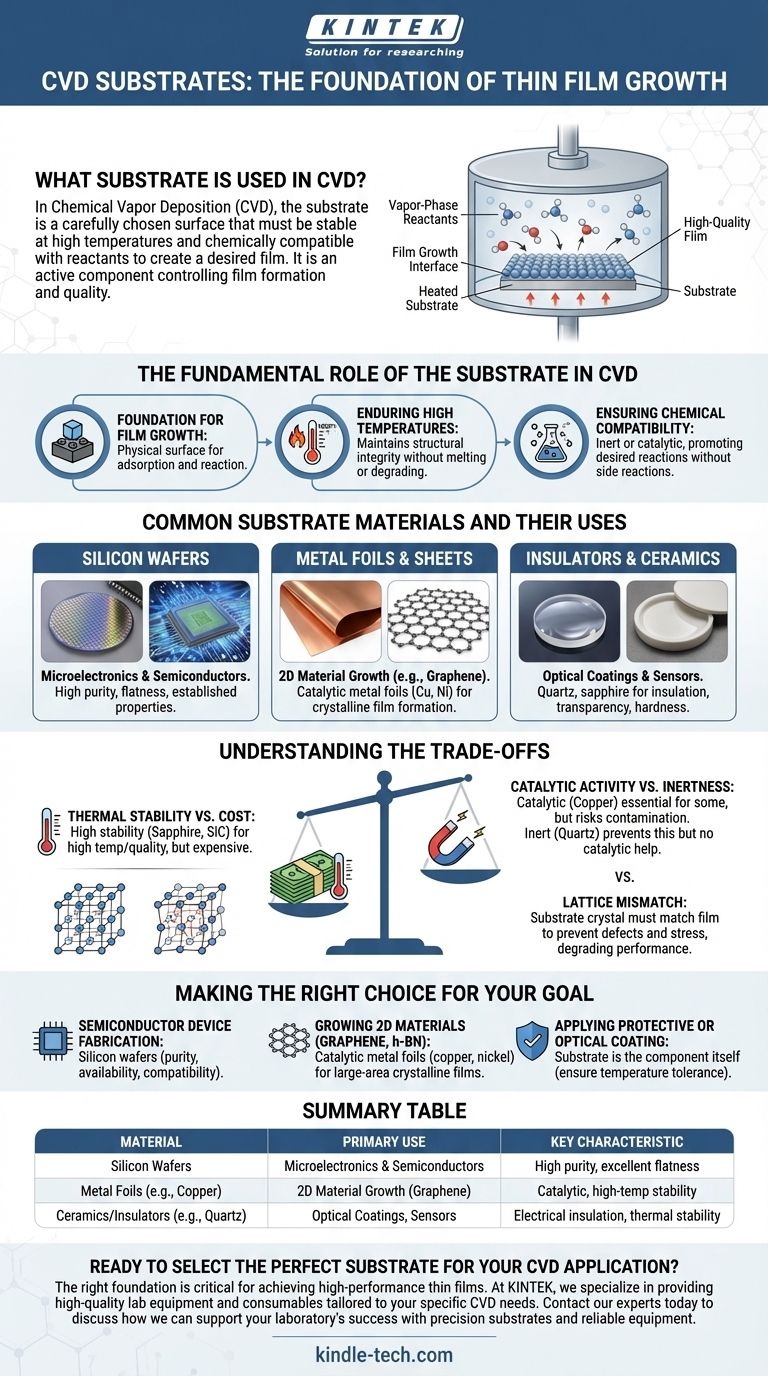

El papel fundamental del sustrato en la CVD

Para comprender por qué se eligen ciertos materiales, primero debemos comprender las tres funciones principales del sustrato dentro del reactor de CVD.

La base para el crecimiento de la película

El sustrato proporciona la superficie física donde los reactivos químicos en fase de vapor se adsorben y reaccionan para formar una película sólida no volátil. Todo el proceso de deposición ocurre en la interfaz entre el sustrato caliente y el gas circundante.

Soportar altas temperaturas

La CVD es un proceso a temperatura elevada, a menudo realizado a 1000 °C (1832 °F) o más. El sustrato debe mantener su integridad estructural y química sin fundirse, deformarse o degradarse bajo estas condiciones extremas.

Garantizar la compatibilidad química

El sustrato debe ser compatible con los gases precursores y el material de la película final. Idealmente, permanece inerte o, en algunos casos, actúa como un catalizador que promueve activamente la reacción química deseada mientras evita reacciones secundarias no deseadas.

Materiales de sustrato comunes y sus usos

El sustrato específico se elige en función del material que se deposita y de la aplicación final.

Obleas de silicio

Para la microelectrónica y la fabricación de semiconductores, las obleas de silicio son el sustrato más común. Su alta pureza, planitud y propiedades bien entendidas las convierten en la base ideal para construir los circuitos integrados que se encuentran en prácticamente todos los dispositivos electrónicos modernos.

Láminas y planchas metálicas

Al cultivar materiales 2D avanzados como el grafeno, se utilizan láminas metálicas catalíticas como el cobre o las aleaciones de cobre-níquel. Estos metales no solo toleran las altas temperaturas, sino que también catalizan la descomposición de los gases precursores (como el metano) para formar una película cristalina de alta calidad en su superficie.

Aislantes y cerámicas

Para aplicaciones que requieren aislamiento eléctrico, transparencia óptica o dureza extrema, se emplean sustratos como el cuarzo, la zafiro o varias cerámicas. Estos se utilizan para crear recubrimientos ópticos, capas protectoras en componentes de sensores o películas en otros dispositivos no conductores.

Comprender las compensaciones

La selección de un sustrato implica equilibrar los requisitos de rendimiento con las limitaciones prácticas.

Estabilidad térmica frente a coste

Los materiales con una estabilidad térmica excepcional, como el zafiro o el carburo de silicio, permiten procesos a temperaturas muy altas y una calidad de película superior. Sin embargo, son significativamente más caros que materiales como el vidrio o el silicio estándar, lo que puede limitar la temperatura máxima del proceso.

Actividad catalítica frente a inercia

Un sustrato catalítico como el cobre es esencial para ciertas reacciones, pero también puede ser una fuente de contaminación si los átomos de metal se difunden hacia la película en crecimiento. Un sustrato inerte como el cuarzo evita esto, pero no proporciona asistencia catalítica, lo que puede resultar en tasas de crecimiento más lentas o películas de menor calidad.

Desajuste de red (Lattice Mismatch)

En aplicaciones avanzadas como la epitaxia, el objetivo es cultivar una película cristalina perfectamente ordenada. La estructura cristalina del sustrato (su "red" o "lattice") debe coincidir estrechamente con la de la película para prevenir defectos. Un desajuste de red significativo entre el sustrato y la película puede introducir tensión e imperfecciones, degradando el rendimiento.

Tomar la decisión correcta para su objetivo

Su elección de sustrato está determinada completamente por el objetivo de su proceso de deposición.

- Si su enfoque principal es la fabricación de dispositivos semiconductores: Las obleas de silicio son la opción estándar de la industria debido a su pureza, disponibilidad y compatibilidad de procesos establecida.

- Si su enfoque principal es el cultivo de materiales 2D como el grafeno o el h-BN: Se requieren láminas metálicas catalíticas como el cobre y el níquel para facilitar la reacción química y producir películas cristalinas de gran área.

- Si su enfoque principal es aplicar un recubrimiento protector u óptico: El sustrato será el componente en sí (por ejemplo, una punta de herramienta, una lente), y la clave es asegurar que pueda soportar la temperatura del proceso sin sufrir daños.

En última instancia, seleccionar el sustrato correcto es el primer paso crítico para diseñar un proceso de CVD exitoso y lograr las propiedades de película deseadas.

Tabla de resumen:

| Material del sustrato | Caso de uso principal | Característica clave |

|---|---|---|

| Obleas de silicio | Microelectrónica y semiconductores | Alta pureza, excelente planitud |

| Láminas metálicas (ej. Cobre) | Crecimiento de materiales 2D (Grafeno) | Catalítico, estabilidad a alta temperatura |

| Cerámicas/Aislantes (ej. Cuarzo) | Recubrimientos ópticos, sensores | Aislamiento eléctrico, estabilidad térmica |

¿Listo para seleccionar el sustrato perfecto para su aplicación de CVD? La base correcta es fundamental para lograr películas delgadas de alto rendimiento. En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alta calidad adaptados a sus necesidades específicas de CVD. Ya sea que esté trabajando con obleas de semiconductores, láminas metálicas catalíticas o cerámicas especializadas, nuestra experiencia garantiza que su proceso funcione de manera eficiente y efectiva. Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar el éxito de su laboratorio con sustratos de precisión y equipos confiables.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Sustrato de Vidrio de Ventana Óptica Oblea Placa de Cuarzo JGS1 JGS2 JGS3

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

La gente también pregunta

- ¿Qué papel juega un sistema de deposición química en fase vapor (CVD) al vacío en la producción de láminas de grafeno de gran área?

- ¿Qué es la pulverización catódica por campo magnético de un magnetrón de CC? Desbloquee recubrimientos más rápidos y de mayor calidad

- ¿Cuáles son las aplicaciones de las películas delgadas químicas? Desbloquee nuevas propiedades para sus materiales

- ¿Cuál es la diferencia entre la deposición física de vapor y la deposición química de vapor? Elija el proceso de recubrimiento de película delgada adecuado

- ¿Cuáles son las desventajas de la deposición química de vapor? Limitaciones clave a considerar

- ¿Cuáles son los métodos de deposición CVD? Elegir la fuente de energía adecuada para su película delgada

- ¿Qué es el proceso de crecimiento por deposición de vapor? Cultive películas delgadas de alto rendimiento átomo por átomo

- ¿Cuáles son las partes de la deposición química de vapor? Una guía de los componentes del sistema CVD