En resumen, los aceros que se pueden endurecer con éxito mediante el temple son aquellos con suficiente contenido de carbono. Esto incluye la mayoría de los aceros al carbono medio, aceros al carbono alto, aceros aleados, aceros para herramientas y grados específicos de acero inoxidable. La capacidad de endurecerse no la define el nombre del acero, sino su composición química, que dicta cómo responde al enfriamiento rápido.

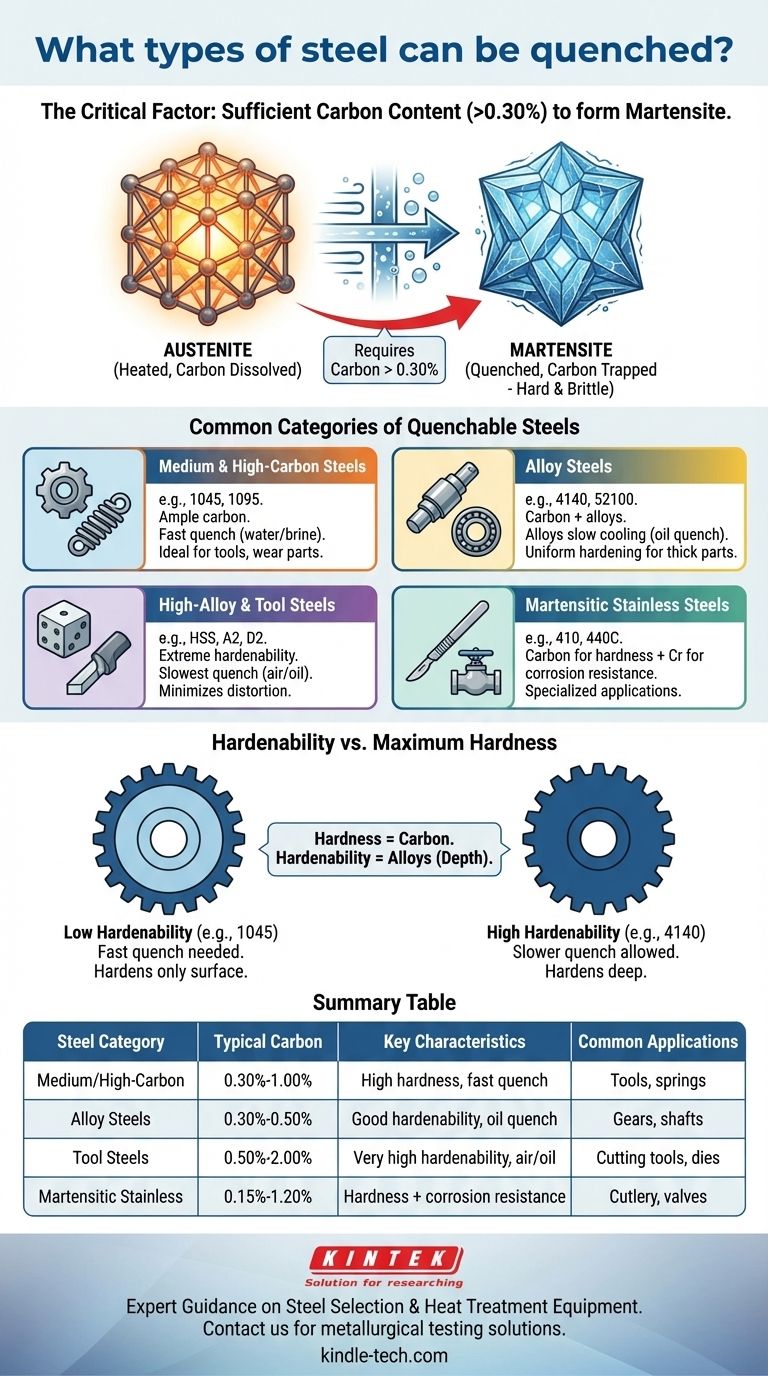

El factor crítico que determina si un acero se puede templar es su contenido de carbono. Si bien los elementos de aleación determinan *qué tan rápido* debe templar (la "templabilidad"), un acero debe contener suficiente carbono, generalmente superior al 0.30%, para formar la microestructura dura y frágil conocida como martensita al enfriarse.

El requisito fundamental para el temple: el carbono

El temple es un proceso de tratamiento térmico diseñado para fijar una estructura atómica específica. El éxito de este proceso depende casi por completo de un elemento: el carbono.

Por qué el carbono es esencial

Cuando el acero se calienta a una temperatura alta (un proceso llamado austenización), los átomos de hierro se reorganizan en una estructura llamada austenita. Esta estructura tiene la capacidad única de disolver una cantidad significativa de átomos de carbono dentro de su red.

La transformación a martensita

Si esta austenita se enfría muy rápidamente (se templa), los átomos de carbono quedan atrapados. La red de hierro se ve obligada a transformarse en una estructura muy tensa, dura y frágil llamada martensita. Esta transformación es la base del endurecimiento del acero.

El umbral mínimo de carbono

Sin suficiente carbono disuelto, la transformación a martensita no puede ocurrir de manera efectiva. Los aceros con contenido de carbono muy bajo simplemente formarán estructuras más blandas y dúctiles, sin importar cuán rápido se enfríen.

Una regla general es que un acero necesita al menos un 0.30% a 0.35% de carbono para lograr un endurecimiento significativo mediante el temple.

Categorías comunes de aceros templables

Basándonos en el principio del carbono, podemos identificar varias familias principales de acero que se suelen templar.

Aceros al carbono medio y alto

Estos son los ejemplos más directos. Los aceros al carbono medio (por ejemplo, AISI 1045) y los aceros al carbono alto (por ejemplo, AISI 1095) tienen abundante carbono para formar martensita dura, lo que los hace ideales para herramientas, resortes y piezas de desgaste.

Aceros aleados

Los aceros aleados como el cromo-molibdeno (por ejemplo, 4140) o los aceros para rodamientos (por ejemplo, 52100) contienen carbono más otros elementos como cromo, níquel o manganeso. Estos elementos de aleación no aumentan la dureza máxima, pero reducen críticamente la velocidad de enfriamiento requerida.

Aceros para herramientas y altamente aleados

Esta categoría incluye aceros rápidos (HSS), aceros para matrices y otras aleaciones complejas. Su alta concentración de elementos de aleación les confiere una extrema templabilidad, lo que les permite endurecerse con un temple mucho más lento, como en aceite o incluso en aire quieto, lo que reduce el riesgo de agrietamiento y distorsión.

Aceros inoxidables martensíticos

Si bien muchos aceros inoxidables (como el grado común 304) son austeníticos y no se pueden endurecer mediante temple, una familia específica sí puede. Los aceros inoxidables martensíticos (por ejemplo, 410, 420 y 440C) están formulados con suficiente carbono para responder al tratamiento térmico, combinando resistencia a la corrosión con alta resistencia y dureza.

Comprender las compensaciones: Templabilidad frente a dureza

Es fundamental distinguir entre la dureza máxima y la templabilidad. No son lo mismo, y comprender la diferencia es clave para el control del proceso.

La dureza está determinada por el carbono

La dureza máxima alcanzable de un acero es casi exclusivamente una función de su contenido de carbono. Un acero al carbono simple 1095 y un acero para herramientas HSS complejo con el mismo porcentaje de carbono alcanzarán aproximadamente la misma dureza máxima.

La templabilidad está determinada por las aleaciones

La templabilidad se refiere a la capacidad de un acero para endurecerse *hasta una cierta profundidad*. Los elementos de aleación ralentizan la transformación de la austenita, dándole más tiempo para enfriar la pieza antes de que se formen estructuras más blandas.

Un acero de baja templabilidad (como el 1045) debe templarse extremadamente rápido, lo que significa que solo una "piel" exterior delgada puede endurecerse completamente en una pieza gruesa. Un acero de alta templabilidad (como el 4140 o un acero para herramientas de endurecimiento al aire) se puede enfriar más lentamente, permitiendo que toda la sección transversal de una pieza gruesa alcance la dureza total.

Aceros que no se pueden templar eficazmente

Los ejemplos más comunes son los aceros al carbono bajos (por ejemplo, AISI 1018, A36). Con un contenido de carbono a menudo inferior al 0.20%, simplemente carecen de la materia prima necesaria para formar una cantidad significativa de martensita, sin importar cuán rápido se templen.

Tomar la decisión correcta para su objetivo

Seleccionar el acero y el método de temple correctos depende totalmente del resultado deseado, la geometría de la pieza y el nivel de riesgo aceptable.

- Si su enfoque principal es lograr una alta dureza superficial en una pieza simple: Un acero al carbono medio o alto simple con un temple muy rápido en agua o salmuera es una opción rentable.

- Si su enfoque principal es endurecer uniformemente una pieza compleja o una sección gruesa: Es necesario un acero aleado (como 4140 o 4340), ya que su mayor templabilidad permite un temple en aceite más lento y menos estresante.

- Si su enfoque principal es minimizar la distorsión y el agrietamiento en un componente crítico: Un acero para herramientas de endurecimiento al aire (como A2) proporciona la mayor templabilidad, permitiendo el temple más suave posible.

- Si su enfoque principal es equilibrar la dureza con la resistencia a la corrosión: Un acero inoxidable martensítico (como 440C) es la única opción viable.

En última instancia, el endurecimiento exitoso consiste en crear martensita haciendo coincidir la composición del acero con una velocidad de enfriamiento compatible.

Tabla de resumen:

| Categoría de acero | Contenido típico de carbono | Características clave | Aplicaciones comunes |

|---|---|---|---|

| Aceros al carbono medio/alto (ej. 1045, 1095) | 0.30% - 1.00% | Alta dureza, requiere temple rápido (agua/salmuera) | Herramientas, resortes, piezas de desgaste |

| Aceros aleados (ej. 4140, 4340) | 0.30% - 0.50% | Buena templabilidad, temple en aceite, endurecimiento uniforme | Engranajes, ejes, componentes estructurales |

| Aceros para herramientas (ej. A2, D2, HSS) | 0.50% - 2.00% | Templabilidad muy alta, temple en aire/aceite, resistente al desgaste | Herramientas de corte, matrices, moldes |

| Aceros inoxidables martensíticos (ej. 410, 440C) | 0.15% - 1.20% | Combina dureza con resistencia a la corrosión | Cubertería, válvulas, instrumentos quirúrgicos |

| Aceros al carbono bajos (ej. 1018, A36) | <0.30% | No se pueden endurecer eficazmente mediante temple | Componentes estructurales, marcos de maquinaria |

¿Necesita orientación experta sobre la selección de acero y el tratamiento térmico?

Elegir el acero y el proceso de temple correctos es fundamental para lograr la dureza, durabilidad y rendimiento deseados en sus componentes. La elección incorrecta puede provocar fallos de la pieza, agrietamiento o dureza insuficiente.

KINTEK se especializa en equipos de laboratorio y consumibles para pruebas metalúrgicas, incluidos hornos para procesos de tratamiento térmico como el temple. Ayudamos a laboratorios y fabricantes a:

- Seleccionar los grados de acero apropiados para aplicaciones específicas

- Optimizar los parámetros de tratamiento térmico para resultados consistentes

- Garantizar el control de calidad mediante una gestión precisa de la temperatura

Permita que nuestra experiencia guíe sus decisiones de materiales. Contáctenos hoy para discutir cómo podemos apoyar el análisis de acero y las necesidades de tratamiento térmico de su laboratorio.

Guía Visual

Productos relacionados

- Máquina automática de prensa térmica de laboratorio

- Moldes de Prensado Isostático para Laboratorio

- Prensa de Calentamiento de Doble Placa para Laboratorio

- Prensa manual de calor

- Fabricante de piezas personalizadas de PTFE Teflon para contenedores de PTFE

La gente también pregunta

- ¿Cuáles son las ventajas del prensado en caliente para los electrolitos de PEO? Logra una densidad superior y un rendimiento sin disolventes.

- ¿Cómo mejora una prensa caliente de laboratorio la estructura microscópica de los cátodos compuestos de polímero-cerámica?

- ¿Cuáles son las ventajas de usar una prensa caliente para Li7P2S8I0.5Cl0.5? Aumente la conductividad con una densificación de precisión

- ¿Por qué se requiere una prensa caliente de laboratorio para los cátodos oxigenados? Asegure un moldeo de precisión y conductividad.

- ¿Cómo se genera y aplica la presión en una prensa caliente? Domine los sistemas hidráulicos y neumáticos de alta intensidad