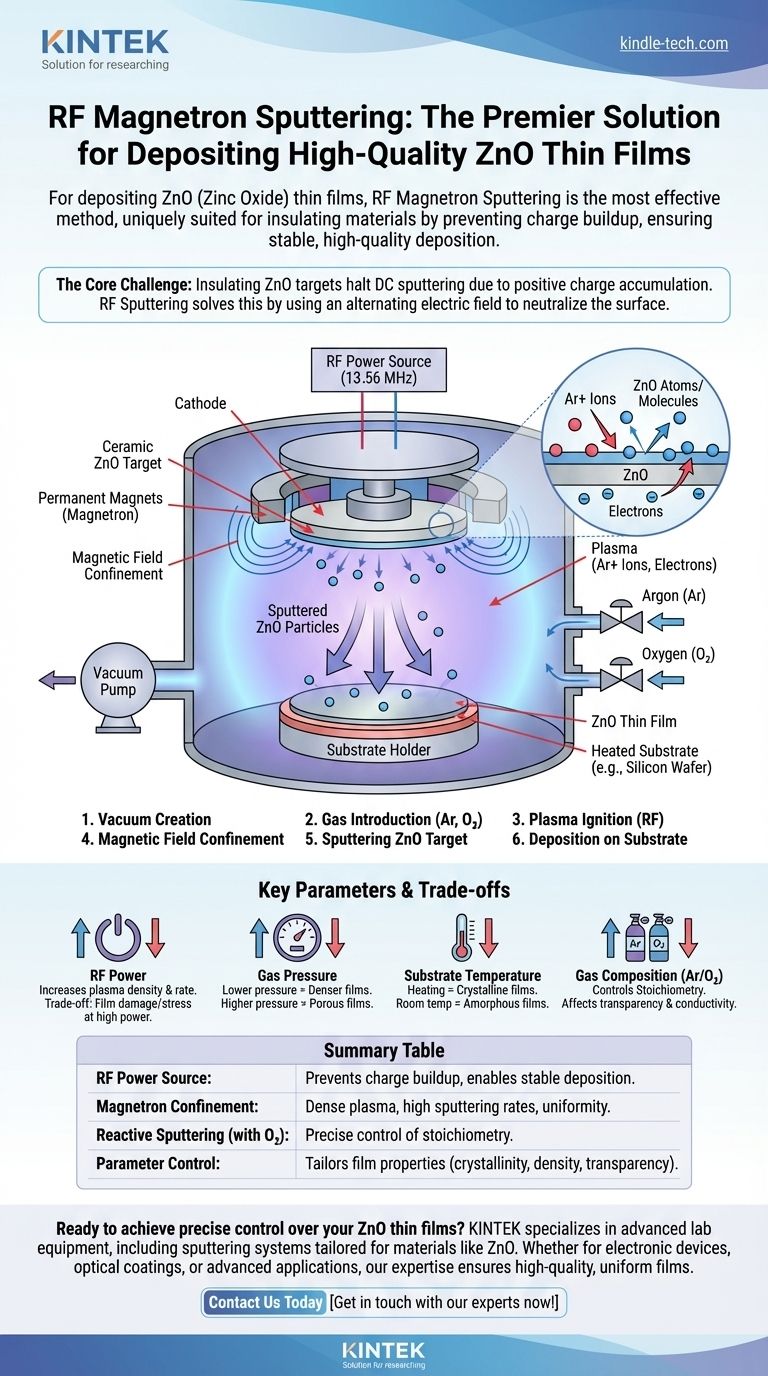

Para depositar películas delgadas de óxido de zinc (ZnO) de alta calidad, el método más común y eficaz es la Pulverización Catódica Magnetrónica de RF (Radiofrecuencia). Esta técnica es especialmente adecuada para materiales como el ZnO, que son aislantes eléctricos o semiconductores de banda prohibida ancha, porque evita la acumulación de carga en el material objetivo, lo que garantiza un proceso de deposición estable y eficiente con una excelente uniformidad de la película.

El desafío central en la deposición de un material de óxido como el ZnO es su naturaleza aislante, que detiene los procesos de pulverización catódica de CC más simples. La pulverización catódica magnetrónica de RF resuelve esto utilizando un campo eléctrico alterno para neutralizar la superficie del objetivo, lo que permite la deposición constante y de alta velocidad de películas densas y uniformes.

Por qué la pulverización catódica magnetrónica de RF es el estándar para el ZnO

El desafío de los objetivos aislantes

La pulverización catódica de corriente continua (CC) funciona bien para objetivos metálicos conductores. Sin embargo, cuando se utiliza con un objetivo aislante como una oblea de cerámica de ZnO, surge un problema importante.

El proceso bombardea el objetivo con iones positivos (Argón, Ar+). En un aislante, estas cargas positivas se acumulan en la superficie porque no se pueden conducir. Esta acumulación de carga finalmente repele los iones Ar+ entrantes, extinguiendo el plasma y deteniendo por completo el proceso de pulverización catódica.

La solución de RF: alternar el campo

La pulverización catódica de RF utiliza una fuente de alimentación de alta frecuencia, que generalmente opera a 13,56 MHz. Esto alterna rápidamente el potencial eléctrico en el objetivo.

Durante el ciclo negativo, el objetivo atrae y es pulverizado por iones positivos, al igual que en la pulverización catódica de CC. Fundamentalmente, durante el breve ciclo positivo, el objetivo atrae una inundación de electrones del plasma. Estos electrones neutralizan la carga positiva que se acumuló durante el ciclo negativo, "reiniciando" efectivamente la superficie del objetivo y permitiendo que el proceso continúe de manera estable.

El principio de funcionamiento: un desglose paso a paso

Para comprender cómo funciona el sistema, imagine el proceso de principio a fin. Esta explicación sirve como un diagrama funcional de los componentes y sus interacciones.

Paso 1: Creación de un vacío

Todo el proceso ocurre dentro de una cámara de vacío sellada. Primero, se bombea la cámara a una presión muy baja (alto vacío) para eliminar el aire y otros contaminantes como el vapor de agua, que de otro modo interferirían con la pureza y las propiedades de la película.

Paso 2: Introducción del gas de proceso

Se introduce un gas inerte de alta pureza, casi siempre Argón (Ar), en la cámara. La presión se controla y mantiene cuidadosamente a un nivel bajo, generalmente en el rango de 1 a 100 mTorr.

Paso 3: Encendido del plasma

La potencia de RF se aplica al electrodo que sostiene el objetivo de ZnO, conocido como cátodo. Este campo eléctrico de alta frecuencia energiza el gas Argón, despojando electrones de los átomos de Argón y creando un plasma: una nube brillante de iones de Argón positivos (Ar+) y electrones libres.

Paso 4: Confinamiento del campo magnético (El "Magnetrón")

Esta es la clave de la alta eficiencia. Un conjunto de potentes imanes permanentes se coloca detrás del objetivo de ZnO. Este campo magnético atrapa a los electrones altamente móviles en una trayectoria cercana a la superficie del objetivo.

Al atrapar los electrones, su longitud de trayectoria aumenta drásticamente, lo que aumenta enormemente la probabilidad de que colisionen e ionizen más átomos de Argón neutros. Esto crea un plasma mucho más denso e intenso precisamente donde se necesita, lo que conduce a una tasa de pulverización catódica significativamente mayor.

Paso 5: Pulverización catódica del objetivo de ZnO

Los iones Ar+ cargados positivamente en el plasma denso son acelerados por el campo eléctrico y chocan contra la superficie del objetivo de ZnO. Este bombardeo físico de alta energía actúa como un chorro de arena microscópico, eyectando o "pulverizando" átomos y moléculas de ZnO del objetivo.

Paso 6: Deposición sobre el sustrato

Las partículas de ZnO pulverizadas viajan en línea recta desde el objetivo a través del entorno de baja presión hasta que golpean el sustrato (por ejemplo, una oblea de silicio o un portaobjetos de vidrio). Al llegar, se condensan y se adhieren, formando gradualmente una capa de película delgada capa por capa.

Comprensión de los parámetros clave y las compensaciones

Lograr una propiedad específica de la película de ZnO, ya sea alta conductividad, transparencia o cristalinidad, requiere un control preciso sobre varias variables del proceso.

Pulverización catódica reactiva para la estequiometría

A menudo, el proceso de pulverización catódica puede hacer que el ZnO pierda parte de su oxígeno. Para contrarrestar esto y asegurar que la película final sea perfectamente estequiométrica (una relación exacta de Zn:O), se añade una pequeña cantidad controlada de Oxígeno (O2) al gas Argón. Esto se conoce como pulverización catódica reactiva.

Variables críticas del proceso

- Potencia de RF: Una mayor potencia aumenta la densidad del plasma y la energía del bombardeo iónico. Esto conduce a una tasa de deposición más rápida, pero también puede causar daños o tensiones en la película si es demasiado alta.

- Presión del gas: Esto afecta la energía de las partículas pulverizadas. Una presión más baja da como resultado menos colisiones y una deposición de mayor energía, lo que a menudo conduce a películas más densas. Una presión más alta puede crear películas más porosas.

- Temperatura del sustrato: Calentar el sustrato durante la deposición proporciona energía a los átomos que llegan, permitiéndoles moverse y asentarse en una estructura cristalina más ordenada. La deposición a temperatura ambiente a menudo produce películas amorfas o mal cristalizadas.

- Composición del gas (Relación Ar/O₂): La cantidad de oxígeno en la cámara es fundamental para controlar la estequiometría de la película, lo que a su vez dicta sus propiedades eléctricas y ópticas. Muy poco oxígeno da como resultado una película metálica y no transparente; demasiado puede ralentizar la tasa de deposición.

Tomar la decisión correcta para su objetivo

Los parámetros de pulverización catódica ideales no son universales; dependen completamente de las propiedades deseadas de la película de ZnO final.

- Si su enfoque principal es la alta cristalinidad para dispositivos electrónicos: Deberá utilizar una temperatura de sustrato más alta (por ejemplo, 200-400 °C) y una tasa de deposición potencialmente más baja para permitir un crecimiento cristalino óptimo.

- Si su enfoque principal es la alta transparencia para recubrimientos ópticos: Su principal preocupación será controlar con precisión la presión parcial de oxígeno para garantizar una oxidación completa y minimizar los defectos que absorben la luz.

- Si su enfoque principal es la deposición industrial de alta velocidad: Intentará maximizar la potencia de RF y optimizar la presión del gas para obtener la tasa más rápida posible mientras se asegura de que la uniformidad de la película se mantenga dentro de las especificaciones.

Al dominar estos principios, obtendrá un control preciso sobre las propiedades físicas, eléctricas y ópticas de sus películas delgadas de ZnO depositadas.

Tabla de resumen:

| Característica | Beneficio para la deposición de ZnO |

|---|---|

| Fuente de alimentación de RF | Evita la acumulación de carga en el objetivo de ZnO aislante, lo que permite una deposición estable. |

| Confinamiento del magnetrón | Crea un plasma denso para altas tasas de pulverización catódica y excelente uniformidad de la película. |

| Pulverización catódica reactiva (con O₂) | Permite un control preciso de la estequiometría para las propiedades eléctricas/ópticas deseadas. |

| Control de parámetros (Potencia, Presión, Temp) | Adapta las propiedades de la película, como la cristalinidad, la densidad y la transparencia. |

¿Listo para lograr un control preciso sobre sus películas delgadas de ZnO?

KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas de pulverización catódica adaptados a materiales como el ZnO. Ya sea que esté desarrollando dispositivos electrónicos, recubrimientos ópticos u otras aplicaciones avanzadas, nuestra experiencia garantiza que obtenga las películas uniformes y de alta calidad que necesita.

Contáctenos hoy para discutir sus requisitos específicos y permita que nuestras soluciones mejoren sus resultados de investigación y producción. ¡Póngase en contacto con nuestros expertos ahora!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Barquilla de Evaporación para Materia Orgánica

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

La gente también pregunta

- ¿Qué funciones desempeña una bomba de vacío de paletas rotativas en el CVD atmosférico o de micro-presión? Optimice la calidad de su película delgada

- ¿Por qué realizamos la pulverización catódica? Logre una calidad y adhesión superiores de películas delgadas

- ¿Cuáles son los pasos de la reacción CVD? Domina las 3 fases para obtener películas delgadas superiores

- ¿Cuáles son los beneficios de la deposición física de vapor? Logre recubrimientos de película delgada superiores

- ¿Cómo se fabrican los diamantes mediante CVD? Desvele los secretos de la creación de diamantes cultivados en laboratorio

- ¿Qué es el proceso CVD a presión atmosférica? Una guía para la deposición de películas delgadas de alta pureza

- ¿Para qué se utiliza el recubrimiento de carbono? Desbloquee electrodos de batería de alto rendimiento

- ¿Qué es la deposición de vapor de polímeros? Logre recubrimientos ultrafinos y de alto rendimiento