En resumen, los molinos de bolas son una tecnología fundamental utilizada en un amplio espectro de industrias para moler y mezclar materiales. Los usuarios clave incluyen industrias pesadas como la minería y la producción de cemento, campos de precisión como la cerámica y la farmacéutica, y el trabajo fundamental en laboratorios de investigación y desarrollo.

El atractivo universal del molino de bolas no es solo su capacidad para moler materiales hasta convertirlos en polvos finos. Su verdadero valor reside en su notable versatilidad y control de procesos, lo que permite a las industrias, desde la minería pesada hasta la farmacéutica estéril, lograr una reducción precisa de partículas en un entorno sellado y controlado.

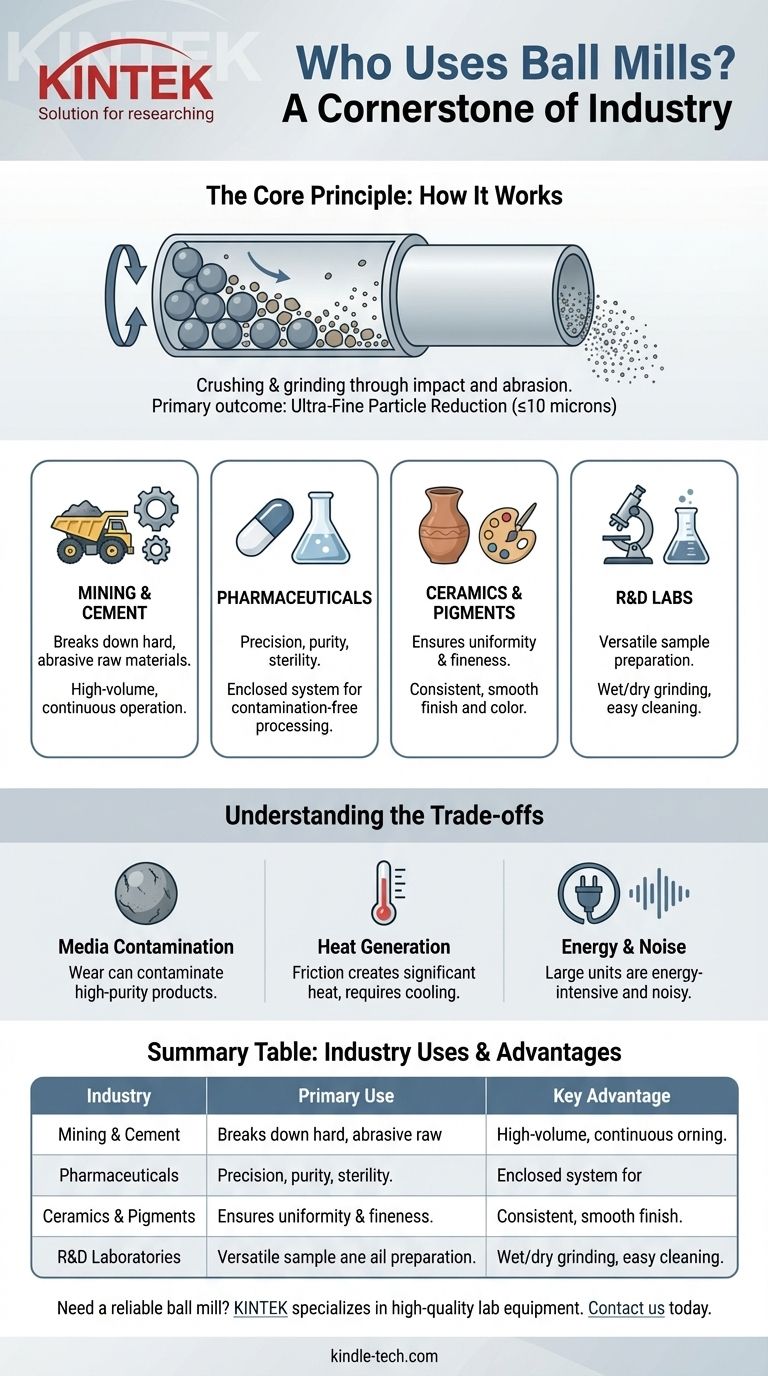

El Principio Central: Por Qué un Molino de Bolas es Tan Efectivo

Un molino de bolas es fundamentalmente una herramienta simple pero potente. Comprender su función principal revela por qué tantos sectores diferentes dependen de él.

Cómo Funciona

Un molino de bolas consta de un cilindro hueco que gira sobre su eje. Este cilindro se llena parcialmente con el material a moler, junto con un medio de molienda: generalmente bolas duras hechas de acero, cerámica o caucho.

A medida que el cilindro gira, las bolas se elevan por el costado y luego caen o ruedan hacia abajo, triturando y moliendo el material mediante impacto y abrasión.

El Resultado Principal: Reducción de Partículas Ultrafinas

El objetivo principal de este proceso es lograr una reducción significativa del tamaño. Los molinos de bolas son muy eficaces para producir polvos extremadamente finos, a menudo con tamaños de partícula de 10 micras o menos.

Este nivel de finura es fundamental para aumentar el área superficial de un material, lo que puede mejorar las tasas de reacción química, crear mezclas más suaves y asegurar la consistencia del producto.

Un Desglose de los Usuarios Industriales Clave

Las ventajas de un molino de bolas abordan directamente los desafíos específicos que enfrentan las diferentes industrias.

Minería y Producción de Cemento

En estos entornos industriales pesados, la tarea principal es descomponer materias primas grandes, duras y abrasivas como minerales y clínker.

El molino de bolas es ideal aquí debido a su idoneidad para el funcionamiento continuo y su gran potencia para moler materiales abrasivos de manera eficiente a escala masiva.

El Sector Farmacéutico

La fabricación farmacéutica requiere precisión, pureza y seguridad. El sistema de contenedor cerrado de un molino de bolas es una ventaja significativa.

Este diseño previene la contaminación, lo que lo hace perfecto para mantener la esterilidad de los productos parenterales (inyectables) y oftálmicos (relacionados con los ojos). También permite la molienda segura de materiales altamente potentes o tóxicos sin exponer a los operarios.

Cerámica y Pigmentos

Para la cerámica, las pinturas y los pigmentos, la calidad del producto final depende de la uniformidad y finura de los polvos constituyentes.

Un molino de bolas proporciona el tamaño de partícula fino y consistente necesario para garantizar un acabado suave, un color uniforme y propiedades del material predecibles.

Laboratorios de Investigación y Desarrollo

En un entorno de laboratorio, la versatilidad es clave. Los investigadores utilizan molinos de bolas para preparar una amplia variedad de muestras de materiales para su análisis.

Las ventajas aquí incluyen una huella de instalación relativamente pequeña, la capacidad de realizar molienda tanto húmeda como seca y la facilidad de limpieza entre experimentos con diferentes materiales.

Comprender las Compensaciones

Aunque es muy eficaz, el molino de bolas no está exento de consideraciones operativas. La objetividad requiere reconocer sus limitaciones.

Potencial de Contaminación del Medio

El medio de molienda (las bolas en sí) está sujeto a desgaste. Con el tiempo, pequeñas partículas del medio pueden desprenderse y contaminar el producto que se está moliendo.

Esta es una preocupación crítica en aplicaciones de alta pureza, como productos farmacéuticos o electrónicos, y requiere una cuidadosa selección del material del medio de molienda.

Generación de Calor

La fricción y el impacto constantes dentro del molino generan calor significativo. Para los materiales sensibles al calor, esto puede provocar degradación, fusión o cambios químicos no deseados. A menudo son necesarios sistemas de refrigeración o ciclos de molienda controlados para mitigar esto.

Energía y Ruido

Aunque las unidades de laboratorio más pequeñas son eficientes, los molinos de bolas industriales grandes son máquinas que consumen mucha energía y pueden generar ruido considerable, lo que requiere insonorización y medidas de seguridad en el entorno de la planta.

Tomar la Decisión Correcta para su Aplicación

Seleccionar la tecnología de molienda adecuada depende totalmente de su objetivo principal.

- Si su enfoque principal es la reducción a gran escala de materiales duros y abrasivos: El molino de bolas es un estándar de la industria por su durabilidad y su idoneidad para operaciones continuas de gran volumen.

- Si su enfoque principal es la pureza y esterilidad del producto: El sistema cerrado de un molino de bolas es ideal, pero debe seleccionar cuidadosamente medios de molienda que no contaminen para evitar comprometer el producto final.

- Si su enfoque principal es crear polvos ultrafinos y consistentes para productos críticos para la calidad: El molino de bolas proporciona un excelente control sobre el tamaño final de las partículas, esencial para la cerámica, los pigmentos y los materiales avanzados.

En última instancia, la relevancia duradera del molino de bolas proviene de su diseño simple y su profunda capacidad para satisfacer las necesidades precisas de procesamiento de materiales de campos muy diferentes.

Tabla de Resumen:

| Industria | Uso Principal del Molino de Bolas | Ventaja Clave |

|---|---|---|

| Minería y Cemento | Molienda de minerales duros y abrasivos y clínker | Operación continua y de gran volumen |

| Productos Farmacéuticos | Molienda de materiales estériles, potentes o tóxicos | Sistema cerrado y libre de contaminación |

| Cerámica y Pigmentos | Creación de polvos finos y uniformes | Tamaño de partícula consistente para la calidad |

| Laboratorios de I+D | Preparación de diversas muestras de materiales | Molienda húmeda/seca versátil, fácil limpieza |

¿Necesita un molino de bolas fiable para su aplicación específica? KINTEK se especializa en equipos de laboratorio de alta calidad, incluidos molinos de bolas adaptados para industrias como la farmacéutica, la cerámica y la minería. Nuestros expertos le ayudarán a seleccionar la solución adecuada para una molienda precisa, control de contaminación y funcionamiento eficiente. Contáctenos hoy para discutir sus requisitos y mejorar su flujo de trabajo de procesamiento de materiales.

Guía Visual

Productos relacionados

- Molino de Bolas de Laboratorio de Acero Inoxidable para Polvo Seco y Líquido con Revestimiento de Cerámica y Poliuretano

- Molino de bolas de laboratorio con frasco de aleación metálica y bolas

- Molino Planetario de Bolas de Laboratorio Máquina Rotatoria de Molienda de Bolas

- Molino de Cilindros Horizontal de Laboratorio

- Molino Planetario de Bolas de Alta Energía para Laboratorio

La gente también pregunta

- ¿Cuál es el tamaño de producto de un molino de bolas? Logre precisión a nivel de micrones para sus materiales

- ¿Cuál es la función del equipo de molienda de bolas en la preparación de electrolitos NZSSP? Optimizar la síntesis de estado sólido NASICON

- ¿Cuál es el propósito de la molienda de bolas? Una herramienta versátil para la síntesis y modificación de materiales

- ¿Por qué se utiliza un molino de bolas de laboratorio en la investigación de catalizadores de Co-Ni? Optimice la conversión de CO2 con molienda de precisión

- ¿Por qué usar molienda de bolas para materiales de cátodo NMC? Logre un tamaño de partícula de precisión para cátodos compuestos