Principales aplicaciones de los cátodos para sputtering de magnetrón

Industrias que utilizan cátodos para sputtering

Los cátodos para sputtering desempeñan un papel fundamental en infinidad de industrias, y sus aplicaciones van mucho más allá de los sectores de la electrónica y la información.En el ámbito de la electrónica Estos objetivos son indispensables para la fabricación de circuitos integrados, chips de memoria y pantallas planas.También contribuyen significativamente a la producción de dispositivos de memoria láser y diversos componentes de control electrónico.

En la industria de la construcción Los cátodos para sputtering se utilizan para crear revestimientos de vidrio de baja emisividad, conocidos por sus propiedades de ahorro energético, su capacidad de control de la luz y su atractivo estético.Esta tecnología forma parte integrante de los diseños de los edificios modernos, mejorando tanto la funcionalidad como la sostenibilidad.

El sector de las energías renovables también se beneficia de los cátodos para sputtering, especialmente en la producción de células solares de película fina de tercera generación.A medida que crece la demanda de soluciones energéticas sostenibles, también lo hace la necesidad de tecnologías avanzadas de recubrimiento que mejoren la eficiencia y la durabilidad de los paneles solares.

Además de estos sectores, los cátodos para sputtering se emplean en electrónica de consumo para la producción de CD, DVD, pantallas LED y dispositivos de almacenamiento magnético.En óptica son cruciales para crear filtros ópticos de precisión, revestimientos antirreflectantes y lentes láser, componentes esenciales en espectroscopia y comunicaciones por cable.

En aplicaciones médicas y científicas Los cátodos para sputtering se utilizan para fabricar dispositivos médicos, implantes y portaobjetos de microscopía, garantizando una alta precisión y fiabilidad en estos campos críticos.Además, se utilizan en aplicaciones decorativas para vidrio arquitectónico, joyería y diversos productos de consumo, añadiendo una capa de sofisticación y durabilidad a estos artículos.

En general, la versatilidad y el amplio abanico de aplicaciones de los cátodos para sputtering subrayan su importancia a la hora de impulsar la innovación y mejorar el rendimiento de los productos en múltiples industrias.

Clasificación del material de los cátodos

Clasificación por formas

En el ámbito de los cátodos para sputtering magnetrónico, la clasificación basada en la forma es un aspecto fundamental que influye en su aplicación y rendimiento.La forma de un cátodo para sputtering no sólo determina su forma física, sino que también desempeña un papel crucial en el proceso de deposición y en las propiedades de la película resultante.

Las formas principales de los cátodos para sputtering incluyen:

-

Cátodos cuadrados:Se utilizan habitualmente debido a su versatilidad y facilidad de integración en los sistemas de sputtering estándar.Los cátodos cuadrados ofrecen una superficie uniforme, lo que resulta beneficioso para conseguir un espesor y una calidad de película uniformes en todo el sustrato.

-

Cátodos redondos:Los cátodos circulares suelen preferirse en aplicaciones que requieren un alto grado de simetría rotacional, como en la deposición de revestimientos sobre sustratos cilíndricos.Su diseño permite un uso eficiente del material y puede minimizar los efectos en los bordes.

-

Objetivos con forma:Se adaptan a aplicaciones específicas en las que las formas estándar son insuficientes.Los cátodos con forma pueden diseñarse a medida para adaptarse a configuraciones de deposición únicas, garantizando una utilización óptima del material y la uniformidad de la película.Algunos ejemplos son los cátodos con geometrías complejas o los diseñados para ángulos de deposición específicos.

Comprender la clasificación de formas de los cátodos para sputtering es esencial para seleccionar el cátodo adecuado para una aplicación determinada, optimizando así el proceso de sputtering y la calidad de la película depositada.

Clasificación por composición

La clasificación de los cátodos para sputtering magnetrónico en función de su composición es un aspecto fundamental que influye en su rendimiento y aplicaciones.Los cátodos se clasifican en tres tipos principales: cátodos metálicos, cátodos de aleación y cátodos de compuestos cerámicos.Cada tipo tiene propiedades distintas y se adapta a diferentes necesidades industriales.

Blancos metálicos: Se componen de metales puros y suelen utilizarse en aplicaciones que requieren alta conductividad y maleabilidad.Algunos ejemplos comunes son los cátodos de níquel, titanio y cobre, que son fundamentales en la industria electrónica para crear películas finas con propiedades eléctricas específicas.

Cátodos de aleación: A diferencia de los cátodos metálicos, los cátodos de aleación se fabrican combinando dos o más metales para conseguir mejores propiedades mecánicas, térmicas o eléctricas.Por ejemplo, los cátodos de aleación de níquel-cromo son conocidos por su excelente resistencia a la corrosión y la oxidación, lo que los hace ideales para aplicaciones de alta temperatura.

Cátodos de compuestos cerámicos: Estos cátodos están formados por elementos o compuestos no metálicos, como óxidos, nitruros y carburos.Los cátodos cerámicos, como ITO (óxido de indio y estaño) y AZO (óxido de zinc dopado con aluminio), son cruciales para la producción de revestimientos conductores transparentes utilizados en pantallas y células solares.Sus propiedades ópticas y eléctricas únicas los hacen indispensables en la tecnología moderna.

Comprender estas clasificaciones ayuda a seleccionar el blanco más adecuado para aplicaciones específicas, garantizando un rendimiento y una eficacia óptimos en diversas industrias.

Clasificación de los campos de aplicación

Los cátodos para sputtering magnetrónico encuentran amplias aplicaciones en diversas industrias, cada una de ellas adaptada a requisitos tecnológicos específicos.Estos cátodos pueden clasificarse a grandes rasgos en varios campos clave:

- Objetivos microelectrónicos:Esenciales en la fabricación de circuitos integrados y dispositivos semiconductores, estos cátodos garantizan la precisión y fiabilidad de los componentes electrónicos.

- Cátodos de grabación magnética:Utilizados en la producción de discos duros y otros dispositivos de almacenamiento magnético, contribuyen a la eficacia y durabilidad del almacenamiento de datos.

- Objetivos de disco óptico:Fundamentales para la fabricación de soportes de almacenamiento óptico como CD y DVD, estos cátodos mejoran la claridad y la capacidad de retención de datos de estos dispositivos.

- Cátodos de metales preciosos:Empleados en diversas aplicaciones de gama alta, como revestimientos decorativos y electrónica especializada, estos cátodos aprovechan las propiedades únicas de metales como el oro y el platino.

- Cátodos de resistencia de capa fina:Utilizados en la creación de resistencias de película fina, estos cátodos son vitales para aplicaciones que requieren una resistencia eléctrica precisa.

- Cátodos de película conductora:Esenciales en la producción de revestimientos conductores para pantallas táctiles y otras interfaces electrónicas, estos cátodos garantizan una conductividad óptima.

- Cátodos de modificación de superficies:Aplicados en procesos destinados a alterar las propiedades superficiales de los materiales, como la mejora de la dureza o la resistencia a la corrosión.

- Objetivos de capa de fotomáscara:Utilizados en la fabricación de fotomáscaras, estos cátodos desempeñan un papel crucial en el proceso de fotolitografía para la fabricación de semiconductores.

- Cátodos para capas decorativas:Se emplea en la creación de revestimientos decorativos para diversos productos de consumo, realzando su atractivo estético.

- Electrodos:Vital en la producción de electrodos para baterías y otros dispositivos electroquímicos, garantizando un almacenamiento y transferencia de energía eficientes.

- Objetivos de la encapsulación:Utilizados en el encapsulado de componentes electrónicos para protegerlos de los factores ambientales, estos objetivos aumentan la longevidad de los dispositivos.

- Otros objetivos:Incluidos los utilizados en aplicaciones especializadas o tecnologías emergentes, estos cátodos satisfacen necesidades especializadas dentro de diversas industrias.

Esta clasificación subraya la versatilidad y el papel fundamental de los cátodos para sputtering por magnetrón en la tecnología moderna y los procesos industriales.

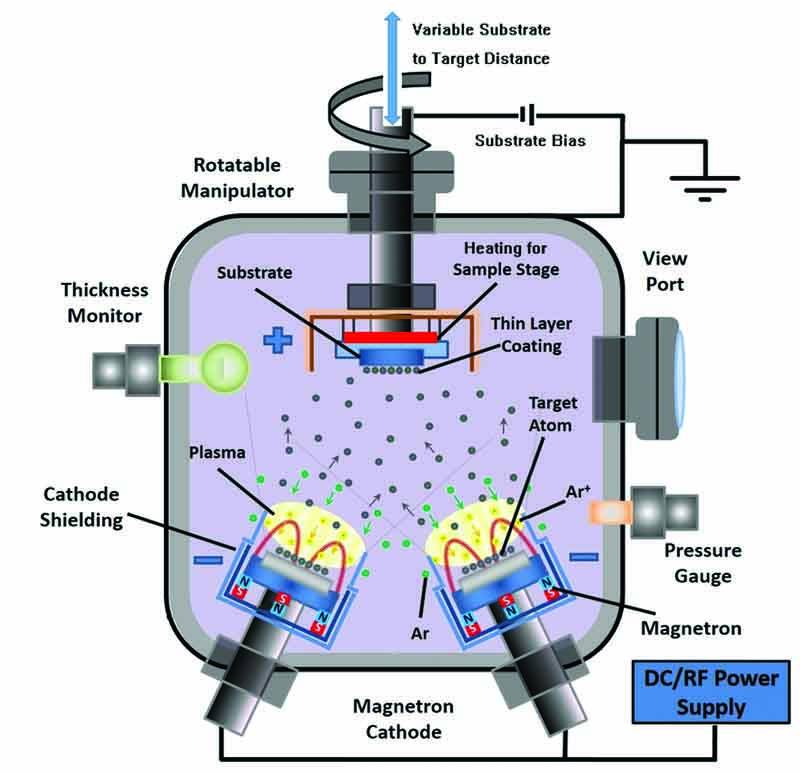

Principio del sputtering por magnetrón

Principio básico y proceso

En el sputtering por magnetrón, el proceso comienza con la configuración de un campo electromagnético ortogonal dentro de una cámara de alto vacío.Esta cámara está llena de un gas inerte, normalmente argón (Ar), que sirve como gas de trabajo.Los imanes permanentes se colocan estratégicamente en la superficie del material objetivo para generar un campo magnético que oscila entre 250 y 350 gauss.Simultáneamente, se aplica un campo eléctrico de alto voltaje, creando una configuración de campo electromagnético ortogonal.

Bajo la influencia de este campo eléctrico, el gas argón se ioniza, dividiéndose en iones de argón positivos y electrones.El blanco, que actúa como cátodo, se somete a una alta tensión negativa, lo que potencia la ionización del gas de trabajo.Los electrones emitidos por el blanco se ven influidos por el campo magnético, lo que aumenta sus posibilidades de ionizar más gas argón cerca del cátodo.Esto da lugar a la formación de una región de plasma de alta densidad cerca de la superficie del blanco.

Los iones de argón ionizados, acelerados por la fuerza de Lorentz, son propulsados a gran velocidad hacia la superficie del blanco.Al impactar, estos iones hacen que el material objetivo se pulverice: los átomos son expulsados de la superficie del objetivo debido a la transferencia de impulso.Estos átomos, que poseen una importante energía cinética, se desplazan hacia el sustrato, donde acaban condensándose para formar una fina película.Este proceso se rige por el principio de transferencia de momento, que garantiza que los átomos expulsados del blanco mantengan su energía y direccionalidad, lo que en última instancia conduce a la deposición de una película uniforme y de alta calidad sobre el sustrato.

Tipos de sputtering por magnetrón

Las técnicas de pulverización catódica por magnetrón se clasifican en varios tipos, cada uno de ellos adaptado a aplicaciones y materiales específicos.Los tipos más comunes son Pulverización catódica por magnetrón de corriente continua (CC) , pulverización catódica por magnetrón de radiofrecuencia (RF) y pulverización catódica por magnetrón de impulsos de alta potencia (HIPIMS) .

Sputtering por magnetrón de corriente continua (CC)

En el sputtering por magnetrón de corriente continua, se emplea una fuente de alimentación de corriente continua para generar un plasma en un entorno de gas a baja presión, normalmente argón.El plasma se forma cerca del material objetivo, que suele ser metálico o cerámico.Los iones del plasma chocan con el blanco y expulsan átomos que se depositan sobre el sustrato.El campo magnético generado por el imán aumenta la velocidad de sputtering y garantiza una deposición uniforme.La velocidad de sputtering en el sputtering por magnetrón DC puede calcularse mediante una fórmula específica, que tiene en cuenta la densidad del flujo de iones, el peso atómico del blanco y otros parámetros.

Pulverización catódica por magnetrón de radiofrecuencia (RF)

El sputtering por magnetrón RF utiliza una fuente de alimentación de radiofrecuencia para crear plasma.Esta técnica es versátil y puede bombardear materiales conductores y no conductores.Resulta especialmente útil para preparar materiales compuestos como óxidos, nitruros y carburos mediante sputtering reactivo.El método RF amplía la aplicabilidad del sputtering a una gama más amplia de materiales, lo que lo convierte en la opción preferida en diversas industrias.

Sputtering por magnetrón de impulsos de alta potencia (HIPIMS)

HIPIMS representa una técnica más avanzada en la que se aplican impulsos de alta potencia al material objetivo mediante una fuente de alimentación pulsada.Este método aumenta significativamente la tasa de ionización del material pulverizado, lo que da lugar a mayores tasas de deposición y a una mejor calidad de la película.El HIPIMS es especialmente ventajoso para aplicaciones que requieren películas densas y de alta calidad con una excelente adherencia y bajas densidades de defectos.

El conocimiento de los distintos tipos de sputtering por magnetrón permite seleccionar mejor la técnica adecuada para las necesidades específicas de deposición de materiales, optimizando tanto la eficacia del proceso como la calidad del producto final.

Cátodos para sputtering por magnetrón

Tipos de cátodos para sputtering

Los cátodos para sputtering se clasifican en función de la composición de sus materiales, cada uno de los cuales desempeña funciones específicas en diversas aplicaciones.Los principales tipos son:

-

Metal Sputtering Targets:Se utilizan normalmente en el sputtering magnetrónico de corriente continua debido a sus propiedades conductoras.Algunos ejemplos son los cátodos de níquel, titanio y cobre.

-

Cátodos para sputtering de aleaciones:Compuestos por dos o más metales, estos blancos ofrecen propiedades mejoradas como la resistencia a la corrosión y la resistencia mecánica.Algunos ejemplos son las aleaciones de níquel-cromo y aluminio-silicio.

-

Cátodos cerámicos para sputtering:Utilizados a menudo en el sputtering RF, estos cátodos incluyen óxidos, nitruros y carburos.Son conocidos por sus altos puntos de fusión y estabilidad química.Algunos ejemplos son los cátodos ITO (óxido de indio y estaño) y AZO (óxido de zinc dopado con aluminio).

-

Cátodos cerámicos de boruro para sputtering:Estos cátodos, como el diboruro de circonio, son conocidos por su gran dureza y resistencia al desgaste.

-

Cátodos cerámicos de carburo para sputtering:Algunos ejemplos son el carburo de silicio y el carburo de titanio, que se utilizan por su resistencia a la abrasión y a la corrosión.

-

Cátodos cerámicos de fluoruro para sputtering:Estos cátodos, al igual que el fluoruro de magnesio, se utilizan en aplicaciones ópticas debido a su transparencia a la luz ultravioleta e infrarroja.

-

Cátodos cerámicos de nitruro para sputtering:El nitruro de silicio y el nitruro de titanio son algunos ejemplos, utilizados por su gran estabilidad térmica y sus propiedades eléctricas.

-

Blancos cerámicos de óxido:Muy utilizados en revestimientos electrónicos y ópticos, como el óxido de aluminio y el dióxido de titanio.

-

Cátodos cerámicos de seleniuro para sputtering:El seleniuro de zinc es un ejemplo, utilizado en sistemas ópticos infrarrojos.

-

Cátodos cerámicos de silicio para sputtering:Los cátodos de silicio puro se utilizan en aplicaciones de semiconductores.

-

Cátodos cerámicos de sulfuro para sputtering:El sulfuro de zinc es un ejemplo, utilizado en revestimientos ópticos.

-

Cátodos cerámicos de telururo para sputtering:Se utilizan en aplicaciones fotovoltaicas, como el teluro de cadmio.

-

Otros blancos cerámicos:Esta categoría incluye cátodos especializados como el óxido de silicio dopado con cromo (Cr-SiO) y el fosfuro de indio (InP), cada uno adaptado a aplicaciones específicas.

Esta diversa gama de cátodos para sputtering garantiza que la tecnología pueda adaptarse a una amplia gama de necesidades industriales, desde la electrónica a la óptica y más allá.

Cátodos de alta pureza y densidad

Los cátodos para sputtering de alta pureza y alta densidad son componentes esenciales en diversas industrias, especialmente en aquellas que requieren procesos de deposición de películas finas precisos y fiables.Estos cátodos se caracterizan por sus excepcionales niveles de pureza, que oscilan entre el 99,9% y el 99,999%, garantizando que las películas resultantes estén libres de impurezas que puedan comprometer su rendimiento.

La importancia de una alta pureza en los cátodos para sputtering no puede exagerarse.Las impurezas en el material del cátodo pueden provocar la incorporación de elementos no deseados en la película depositada, afectando a sus propiedades eléctricas, ópticas y mecánicas.Por ejemplo, en la industria electrónica, incluso trazas de impurezas pueden causar desviaciones significativas en el rendimiento de circuitos integrados, dispositivos de almacenamiento de información y pantallas de cristal líquido.

Del mismo modo, los cátodos de alta densidad son cruciales para conseguir un sputtering uniforme y eficaz.Un cátodo más denso permite una distribución más uniforme de los átomos pulverizados, lo que a su vez da lugar a una deposición más uniforme de la película.Esto es especialmente importante en aplicaciones como el recubrimiento de vidrio, donde la uniformidad es clave para conseguir las propiedades estéticas y funcionales deseadas.

En resumen, los cátodos para sputtering de alta pureza y alta densidad son indispensables para las industrias que requieren procesos de deposición de películas finas precisos y fiables.Su pureza y densidad superiores garantizan que las películas resultantes cumplan los estrictos requisitos de rendimiento de las tecnologías modernas.

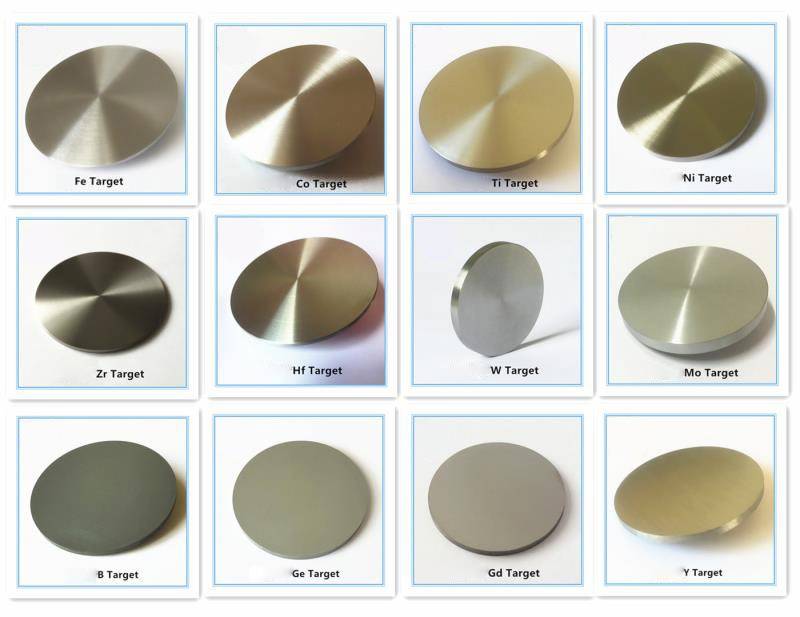

Cátodos metálicos

Los cátodos metálicos para sputtering son componentes fundamentales en diversas aplicaciones de alta tecnología, desde la electrónica hasta la aeroespacial.Estos cátodos suelen estar compuestos de metales de gran pureza, lo que garantiza un mínimo de impurezas que podrían afectar a la calidad de la película depositada.La diversidad de cátodos metálicos disponibles satisface una amplia gama de aplicaciones especializadas, cada una de las cuales requiere propiedades específicas del material.

Por ejemplo cátodos de níquel son cruciales en aplicaciones que requieren alta conductividad y resistencia a la corrosión, como en la producción de componentes electrónicos. Cátodos de titanio son esenciales en los dispositivos aeroespaciales y médicos por su excelente relación resistencia-peso y su biocompatibilidad. Los blancos de zinc encuentran su lugar en la fabricación de revestimientos resistentes a la corrosión, mientras que los cátodos de cromo son indispensables para crear superficies duras y resistentes al desgaste.

Los blancos metálicos también incluyen magnesio conocido por su ligereza, y niobio muy resistente a la corrosión. Los cátodos de estaño se utilizan en la producción de revestimientos conductores, y cátodos de aluminio se emplean ampliamente en la industria electrónica por su excelente conductividad eléctrica. Los cátodos de indio son vitales en la producción de pantallas táctiles y otros dispositivos optoelectrónicos.

Otros blancos metálicos destacados son hierro , circonio-aluminio , titanio-aluminio , circonio , aluminio-silicio , silicio , cobre , tántalo , germanio , plata , cobalto , oro , gadolinio , lantano , itrio , cerio , tungsteno , níquel-cromo , hafnio , molibdeno , hierro-níquel y otros objetivos especializados.Cada uno de estos metales aporta propiedades únicas que permiten la creación de materiales avanzados con características precisas adaptadas a necesidades industriales específicas.

En resumen, la amplia gama de cátodos metálicos para sputtering disponibles en la actualidad pone de manifiesto el papel fundamental que desempeñan en el avance de la tecnología en múltiples sectores.Su gran pureza y sus propiedades especiales garantizan que las películas y revestimientos producidos cumplan los estrictos requisitos de las aplicaciones modernas.

Cátodos cerámicos

Los cátodos cerámicos son componentes integrales del proceso de sputtering magnetrónico y desempeñan un papel crucial en la deposición de películas finas para diversas aplicaciones.Estos cátodos se componen de una amplia gama de materiales cerámicos, cada uno de ellos adaptado a necesidades industriales específicas.Los principales cátodos cerámicos son

- Cátodos de óxido:Como ITO (óxido de indio y estaño), AZO (óxido de zinc dopado con aluminio), óxido de magnesio, óxido de hierro, óxido de cromo, óxido de zinc, sulfuro de zinc, óxido de cerio, dióxido de circonio, óxido de niobio, dióxido de titanio, dióxido de hafnio, óxido de aluminio, óxido de tántalo y óxido de níquel.

- Blancos de nitruro:Algunos ejemplos son el nitruro de silicio, el nitruro de titanio, el nitruro de aluminio, el nitruro de boro y el niobato de litio.

- Blancos de carburo:Incluidos el carburo de silicio y el diboruro de circonio.

- Objetivos de fluoruro:En particular, fluoruro de magnesio, fluoruro de itrio y seleniuro de cinc.

- Objetivos de seleniuro y sulfuro:Como el seleniuro de zinc y el sulfuro de zinc.

- Blancos cerámicos complejos:Incluidos el titanato de praseodimio, el titanato de bario, el titanato de lantano y otros compuestos especializados.

Estos cátodos cerámicos son esenciales para crear revestimientos de alto rendimiento en sectores que van desde la electrónica y la óptica hasta aplicaciones decorativas y de protección.La diversidad de materiales cerámicos garantiza que cada cátodo pueda optimizarse para propiedades específicas como la conductividad, la transparencia, la dureza y la estabilidad térmica, satisfaciendo así las exigentes demandas de la tecnología moderna.

Cátodos de aleación

Los cátodos de aleación son un componente crítico en el proceso de sputtering magnetrónico, ya que desempeñan un papel fundamental en la deposición de películas finas con propiedades específicas.Estos cátodos se componen de diversos elementos metálicos y no metálicos combinados en proporciones precisas para conseguir las características deseadas, como dureza, conductividad y resistencia a la corrosión.La selección de los cátodos de aleación es crucial, ya que influye directamente en la calidad y funcionalidad de las películas depositadas.

Tipos comunes de cátodos de aleación

-

Blancos de aleación de níquel-cromo:Conocidos por su excelente resistencia a la corrosión y estabilidad térmica, estos cátodos se utilizan ampliamente en la industria electrónica para la deposición de revestimientos protectores sobre circuitos integrados y otros componentes sensibles.

-

Objetivos de aleación de níquel-vanadio:Caracterizados por su gran resistencia y ductilidad, estos cátodos son ideales para aplicaciones que requieren revestimientos duraderos y flexibles, como en la industria aeroespacial.

-

Cátodos de aleación de aluminio y silicio:Al ofrecer un equilibrio entre conductividad eléctrica y resistencia mecánica, estos cátodos se utilizan con frecuencia en la producción de dispositivos semiconductores y células solares.

-

Cátodos de aleación de níquel-cobre:Conocidos por sus propiedades antimicrobianas y su resistencia a la oxidación, estos cátodos son esenciales en la fabricación de dispositivos médicos y revestimientos decorativos.

-

Cátodos de aleación de titanio y aluminio:Estos cátodos, que combinan ligereza y alta resistencia, se utilizan en la industria aeroespacial y de automoción para crear componentes ligeros pero robustos.

-

Cátodos de aleación de boro-hierro:Conocidos por su alta conductividad térmica y su resistencia al desgaste, estos cátodos se utilizan en la fabricación de herramientas de corte y disipadores de calor.

-

Cátodos de aleación de ferrosilicio:Al ofrecer excelentes propiedades magnéticas, estos cátodos son cruciales en la producción de soportes de grabación magnética y sensores.

Aplicaciones de los cátodos de aleación

La versatilidad de los cátodos de aleación se extiende a múltiples sectores, como la electrónica, la industria aeroespacial, la automoción, la medicina y las aplicaciones decorativas.Cada cátodo de aleación se adapta para satisfacer requisitos específicos, garantizando que las películas finas resultantes posean las propiedades necesarias para su uso previsto.Por ejemplo, en la industria electrónica, el control preciso de las propiedades de la película mediante el uso de cátodos de aleación es esencial para el rendimiento y la fiabilidad de los dispositivos.

En resumen, los cátodos de aleación son indispensables en el ámbito del sputtering magnetrónico, ya que ofrecen una amplia gama de opciones para satisfacer las diversas necesidades industriales.Su capacidad para ofrecer propiedades a medida los convierte en una piedra angular en la producción de películas finas de alta calidad para diversas aplicaciones.

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Crisoles de haz de electrones Crisol de haz de cañón de electrones para evaporación

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

Artículos relacionados

- Deposición química en fase vapor mejorada por plasma (PECVD): Una guía completa

- Ventajas y desventajas del depósito químico en fase vapor (CVD)

- Una guía paso a paso para el proceso PECVD

- Por qué PECVD es esencial para la fabricación de dispositivos microelectrónicos

- Una introducción a la deposición química de vapor (CVD)