Introducción a los recubrimientos PECVD

PECVD (Deposición de vapor químico mejorada con plasma) es un tipo de proceso de deposición de película delgada que se usa ampliamente para crear recubrimientos en varios sustratos. En este proceso, se utiliza un plasma para depositar películas delgadas de varios materiales sobre un sustrato. PECVD es una variación del proceso CVD (Chemical Vapor Deposition) que utiliza plasma para mejorar las reacciones químicas que tienen lugar durante el proceso de deposición. Los recubrimientos PECVD ofrecen varias ventajas sobre los recubrimientos CVD tradicionales, incluido un mejor control sobre las propiedades de la película, tasas de deposición más altas y la capacidad de depositar una gama más amplia de materiales. Los recubrimientos de PECVD se utilizan en una variedad de aplicaciones, incluidos semiconductores, células solares y recubrimientos ópticos.

Tabla de contenido

Ventajas de PECVD sobre CVD

PECVD (deposición química de vapor mejorada con plasma) se ha vuelto más popular que CVD (deposición química de vapor) en el campo de la deposición de película delgada debido a sus numerosas ventajas. En esta sección, discutiremos estas ventajas en detalle.

Temperaturas de deposición más bajas

Una de las principales ventajas de PECVD sobre CVD es que se puede realizar a temperaturas más bajas, lo que lo hace más adecuado para materiales sensibles a la temperatura. Las temperaturas de PECVD oscilan entre la temperatura ambiente y los 350 °C, mientras que las temperaturas de CVD estándar suelen oscilar entre los 600 °C y los 800 °C. Esta característica permite aplicaciones exitosas en situaciones donde las temperaturas más altas de CVD podrían dañar el dispositivo o el sustrato que se está recubriendo.

Mejor Cobertura y Uniformidad

Debido a que CVD es un proceso impulsado por gas difusivo, permite una mejor cobertura en superficies irregulares como zanjas o paredes con una conformidad relativamente alta. Alternativamente, los recubrimientos PVD (deposición física de vapor) son una deposición de línea de visión y, por lo tanto, pueden dar como resultado una mayor variación en la profundidad de la película delgada si las irregularidades protegen las áreas del recubrimiento. En gran medida, PECVD reduce el problema de la línea de sitio para la alta conformidad de las películas delgadas porque la corriente de plasma puede rodear el sustrato.

PECVD también permite un mayor grado de control sobre el proceso de deposición, lo que da como resultado recubrimientos más uniformes y precisos. Al variar los parámetros del plasma, se puede lograr un excelente control de las propiedades del material, incluidas la densidad y la dureza, la pureza, la aspereza o el índice de refracción de las películas ópticas. PECVD produce algunas de las tasas de deposición más rápidas mientras mantiene una alta calidad de película.

Recubrimientos Únicos con Características Especiales

El uso de plasma en PECVD también permite la creación de recubrimientos con propiedades únicas, como mayor dureza, adhesión y resistencia a la corrosión. PECVD puede producir compuestos y películas únicos que no pueden crearse solo con las técnicas comunes de CVD y puede producir películas que demuestran una resistencia muy alta a los solventes y la corrosión con estabilidad química y térmica.

Aplicaciones versátiles

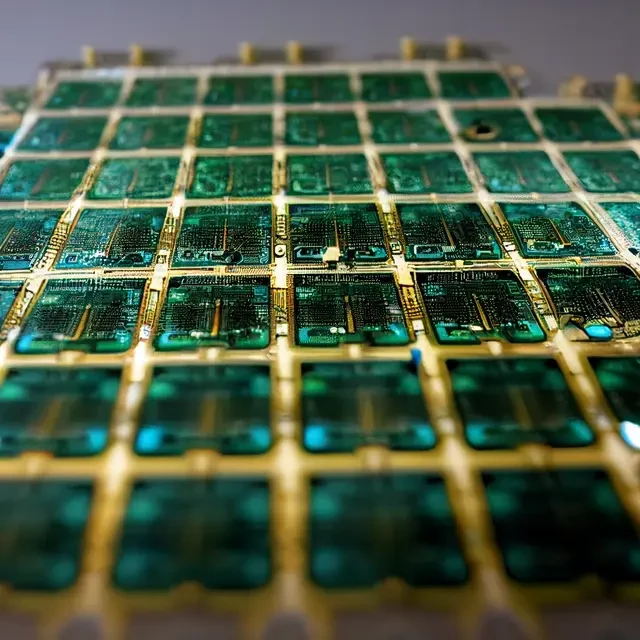

Además de sus ventajas sobre CVD, PECVD tiene numerosas aplicaciones en una variedad de industrias, incluidas la electrónica, la óptica y la biomedicina. PECVD se usa ampliamente en la industria de semiconductores para fabricar circuitos integrados y es una técnica de deposición clave utilizada en la fabricación de células solares y fotovoltaica. Su versatilidad permite que se aplique de manera uniforme en áreas de superficie relativamente amplias, como paneles solares o vidrio óptico, donde la calidad de refracción de los recubrimientos ópticos se puede ajustar muy finamente alterando el plasma para un grado extremadamente alto de control del proceso.

Cómo los tratamientos con plasma cambian las propiedades de la superficie

Los tratamientos con plasma se utilizan ampliamente para modificar las propiedades superficiales de diversos sustratos. Estos tratamientos implican el uso de un plasma generado mediante la aplicación de un campo eléctrico a una mezcla de gases en una cámara de vacío. El plasma juega un papel crucial en la alteración de las propiedades superficiales del sustrato, haciéndolo más adecuado para la deposición de recubrimientos delgados. En esta sección, discutiremos cómo los tratamientos con plasma cambian las propiedades superficiales de los sustratos en el contexto de los recubrimientos PECVD.

Modificación de energía superficial

Los tratamientos con plasma pueden modificar la energía superficial del sustrato, que es un factor importante para determinar la adhesión entre el sustrato y el revestimiento. El plasma puede aumentar o disminuir la energía superficial del sustrato según el tipo de gas utilizado y los parámetros del plasma. Una alta energía superficial promueve la humectación, lo que da como resultado una mejor adhesión entre el sustrato y el revestimiento.

Mejora de la rugosidad de la superficie

Los tratamientos con plasma también pueden aumentar la rugosidad de la superficie del sustrato. Esto puede ser beneficioso para ciertas aplicaciones, como mejorar el rendimiento de las células solares. La mayor rugosidad de la superficie también puede mejorar la adherencia entre el sustrato y el revestimiento. El plasma puede grabar la superficie del sustrato, creando microestructuras que aumentan el área superficial y promueven una mejor adhesión.

Modificación de la composición química

Los tratamientos con plasma pueden modificar la composición química de la superficie del sustrato, provocando cambios en las propiedades químicas y físicas del recubrimiento. El plasma puede introducir grupos funcionales en la superficie del sustrato, que pueden usarse para controlar la humectabilidad del recubrimiento. Por ejemplo, los tratamientos de plasma con oxígeno gaseoso pueden introducir grupos hidroxilo en la superficie del sustrato, lo que puede hacerlo más hidrofílico.

Creación de bonos colgantes

Los tratamientos con plasma también pueden crear uniones colgantes en la superficie del sustrato. Estos son electrones desapareados que son químicamente reactivos y pueden unirse con otros átomos o moléculas. Los enlaces colgantes pueden ser útiles para promover la adhesión entre el sustrato y el revestimiento, ya que pueden reaccionar con el material de revestimiento para formar enlaces químicos fuertes.

En conclusión, los tratamientos con plasma son efectivos para cambiar las propiedades superficiales de los sustratos, haciéndolos más adecuados para la deposición de recubrimientos delgados. Al modificar la energía de la superficie, la rugosidad de la superficie, la composición química y la introducción de enlaces colgantes, los tratamientos con plasma pueden promover una mejor adhesión y mejorar la calidad general de los recubrimientos de PECVD.

Tipos de recubrimientos producidos por PECVD

La deposición química de vapor mejorada con plasma (PECVD) es un proceso que puede producir varios tipos de recubrimientos en diferentes superficies. Los tipos de revestimiento que se pueden producir con PECVD son:

1. Recubrimientos de dióxido de silicio

Los recubrimientos de dióxido de silicio (SiO2) producidos por PECVD se utilizan ampliamente en la industria microelectrónica como material dieléctrico. Los recubrimientos de SiO2 tienen excelentes propiedades de aislamiento eléctrico y pueden soportar altas temperaturas sin degradarse. PECVD produce recubrimientos de SiO2 densos, uniformes y conformes con buena adherencia al sustrato.

2. Recubrimientos de nitruro de silicio

Los recubrimientos de nitruro de silicio (Si3N4) producidos por PECVD también se utilizan ampliamente en la industria de la microelectrónica como material dieléctrico y capa de pasivación. Los recubrimientos de Si3N4 tienen una buena estabilidad mecánica, química y térmica, lo que los hace ideales para entornos hostiles. PECVD produce recubrimientos de Si3N4 con buena uniformidad, baja tensión y alta densidad.

3. Recubrimientos de carbono amorfo

Los recubrimientos de carbono amorfo (aC) producidos por PECVD tienen una amplia gama de aplicaciones. Se utilizan como revestimiento protector para herramientas de corte, elementos ópticos y diversos componentes mecánicos. Los recubrimientos AC tienen una excelente resistencia al desgaste, inercia química y bajo coeficiente de fricción. PECVD produce recubrimientos AC con buena adherencia, alta densidad y baja rugosidad.

4. Recubrimientos DLC

Los recubrimientos de carbono tipo diamante (DLC) producidos por PECVD tienen propiedades únicas como alta dureza, baja fricción y alta resistencia al desgaste. Los recubrimientos DLC se utilizan en diversas aplicaciones, como las industrias automotriz, aeroespacial y biomédica. PECVD produce recubrimientos DLC con buena adherencia, alta densidad y bajo contenido de hidrógeno.

En conclusión, PECVD es un proceso versátil que puede producir varios tipos de recubrimientos con diferentes propiedades. La elección del tipo de recubrimiento depende de los requisitos específicos de la aplicación. Comprender las propiedades y características de cada tipo de recubrimiento es esencial para seleccionar el recubrimiento apropiado para una aplicación en particular.

Cómo PECVD crea recubrimientos

PECVD es una técnica de recubrimiento versátil que puede depositar películas delgadas de materiales en varios sustratos mediante el uso de plasma de baja presión. El plasma es un componente crítico en este proceso, ya que puede proporcionar la energía necesaria para activar los gases precursores y promover las reacciones químicas que forman el recubrimiento. En esta sección, discutiremos cómo PECVD crea recubrimientos paso a paso.

Paso 1: Generación de plasma

El primer paso en el proceso de PECVD es la generación de plasma. El plasma se genera aplicando un campo eléctrico de alta frecuencia a una mezcla de gases, que disocia las moléculas de gas y crea un plasma reactivo.

Paso 2: Introducción de Gases Precursores

Una vez que se genera el plasma, los gases precursores se introducen en la cámara. Estos gases suelen ser compuestos orgánicos o inorgánicos que reaccionarán con el plasma para formar el recubrimiento.

Paso 3: Activación de Gases Precursores

Las especies reactivas presentes en el plasma luego reaccionan con los gases precursores para formar una película delgada sobre la superficie del sustrato. El plasma proporciona la energía necesaria para activar los gases precursores y promover las reacciones químicas que forman el recubrimiento.

Paso 4: Deposición de película delgada

A medida que los gases precursores son activados por el plasma, comienzan a depositarse en la superficie del sustrato, formando una película delgada. El plasma proporciona la energía necesaria para promover las reacciones químicas que conducen a la deposición de la película delgada sobre el sustrato.

Paso 5: Control de las propiedades de la película

Los recubrimientos de PECVD se pueden adaptar para cumplir requisitos específicos, como las propiedades ópticas y eléctricas. Al controlar los parámetros de deposición, como el caudal de gas, la potencia del plasma y la presión de la cámara, las propiedades de la película se pueden optimizar para cumplir con las especificaciones deseadas.

En resumen, PECVD crea recubrimientos mediante el uso de plasma a baja presión. El plasma disocia los gases precursores, creando especies reactivas que reaccionan con los gases precursores para formar una película delgada sobre la superficie del sustrato. El plasma proporciona la energía necesaria para activar los gases precursores y promover las reacciones químicas que forman el recubrimiento. Los parámetros de deposición se pueden optimizar para adaptar las propiedades de la película a fin de cumplir requisitos específicos.

Conclusión: las amplias aplicaciones de PECVD

La técnica de deposición de vapor químico mejorada con plasma (PECVD) tiene una amplia gama de aplicaciones en varias industrias, incluida la industria de semiconductores, la ingeniería biomédica y la fabricación de células solares. Los recubrimientos PECVD ofrecen una adhesión superior, uniformidad y deposición de alta calidad. Estos recubrimientos se utilizan en diversas aplicaciones, incluidos recubrimientos ópticos, recubrimientos de semiconductores, recubrimientos anticorrosión y recubrimientos de barrera. La tecnología PECVD se utiliza para producir varios tipos de recubrimientos, incluido el carbono tipo diamante, el silicio amorfo y el nitruro de silicio. Con sus numerosas ventajas sobre las técnicas de CVD convencionales, la popularidad de PECVD continúa creciendo y está lista para desempeñar un papel importante en varias industrias en el futuro.

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma rotatorio inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

Artículos relacionados

- Comprensión de PECVD: una guía para la deposición química de vapor mejorada con plasma

- Una guía paso a paso para el proceso PECVD

- Comparación del rendimiento de PECVD y HPCVD en aplicaciones de recubrimiento

- Una guía completa para el mantenimiento de equipos PECVD

- Ventajas y desventajas del depósito químico en fase vapor (CVD)