Introducción a la deposición química de vapor mejorada con plasma (PECVD)

PECVD es un tipo de proceso de deposición de vapor químico que utiliza plasma para mejorar las reacciones químicas entre los precursores en fase gaseosa y el sustrato. El plasma se crea aplicando energía de radiofrecuencia (RF) a un gas, que ioniza el gas y genera electrones de alta energía que chocan con otras moléculas de gas, creando un plasma altamente reactivo. PECVD permite la deposición de películas delgadas con excelente uniformidad y conformidad, lo que lo convierte en un proceso ideal para la fabricación de dispositivos microelectrónicos y optoelectrónicos. Sin embargo, también tiene algunas desventajas, como el alto costo del equipo y la necesidad de capacitación especializada para operar el equipo.

Tabla de contenido

Ventajas y desventajas de PECVD

Ventajas de PECVD

El proceso PECVD tiene varias ventajas que lo convierten en una técnica popular y efectiva para la deposición de películas delgadas en una variedad de aplicaciones. Una de las principales ventajas es su capacidad para depositar una amplia gama de materiales sobre diferentes sustratos. Además, PECVD funciona a una temperatura relativamente baja, normalmente entre 100 °C y 400 °C, lo que lo hace adecuado para depositar películas delgadas sobre materiales sensibles a la temperatura. Además, las películas depositadas por el proceso PECVD tienen buenas propiedades dieléctricas, bajo estrés mecánico y excelente uniformidad.

Buenas propiedades dieléctricas

El proceso PECVD proporciona películas delgadas con buenas propiedades dieléctricas, lo que lo convierte en una opción popular para la fabricación de circuitos integrados. El transistor necesita una buena capa dieléctrica para mantener sus características y rendimiento.

Bajo estrés mecánico y excelente uniformidad.

El proceso PECVD puede evitar que las películas se deformen y se vuelvan no uniformes debido a la tensión mecánica desigual en las películas. El espesor de las películas sobre el borde del escalón y la superficie plana se puede mantener uniforme, lo que es una gran ventaja del PECVD cuando el proceso de fabricación requiere una gran cobertura de escalón porque algunos de los procesos de fabricación pueden tener un sustrato con varios escalones en la superficie.

Alta tasa de depósito y escalabilidad

PECVD proporciona altas tasas de deposición, que son sustancialmente más altas que otras técnicas más tradicionales basadas en vacío, como PVD. Esta es la base para una tecnología de fabricación confiable y de bajo costo. PECVD también es altamente escalable, lo que lo hace adecuado para la producción a gran escala.

Desventajas de PECVD

A pesar de sus ventajas, el proceso PECVD también tiene algunas desventajas. Una de las principales desventajas es su alto costo en comparación con otras técnicas de deposición de película delgada. Además, el proceso PECVD es sensible a la calidad de los gases precursores utilizados, lo que puede afectar la calidad de las películas depositadas. Además, los gases de plasma utilizados durante el proceso PECVD pueden reaccionar con el silicio o el nitrógeno para formar Si-H y SiNH, lo que afecta las propiedades de los dispositivos, incluida la absorción UV, la estabilidad, la tensión mecánica y la conductividad eléctrica. Finalmente, el sistema de plasma ioniza los gases y los impulsa en una dirección determinada para depositar el material, que en ocasiones puede dañar las películas o dispositivos y deteriorar su desempeño durante el proceso.

En conclusión, el proceso PECVD es una técnica ampliamente utilizada en el campo de la ciencia e ingeniería de materiales debido a su capacidad para depositar una amplia gama de materiales sobre diferentes sustratos, su alta tasa de deposición y su escalabilidad. También proporciona películas delgadas con buenas propiedades dieléctricas, bajo estrés mecánico y excelente uniformidad. Sin embargo, el proceso PECVD también tiene algunas desventajas, incluido su alto costo, la sensibilidad a la calidad de los gases precursores utilizados y la posibilidad de que el plasma dañe las películas o los dispositivos.

Comprender el plasma en el proceso PECVD

El plasma es un componente esencial del proceso PECVD, ya que juega un papel crucial en la deposición de películas delgadas sobre los semiconductores. El plasma se genera aplicando un campo eléctrico de alta frecuencia a un gas, como hidrógeno o nitrógeno. Esto hace que el gas se ionice y forme un plasma que contiene iones, electrones y átomos neutros excitados.

Importancia del plasma en el proceso de PECVD

El plasma en el proceso PECVD es esencial para lograr películas delgadas uniformes y de alta calidad. Activa los precursores y promueve la reacción química que forma la película delgada. Las especies reactivas en el plasma luego pueden interactuar con los precursores que se introducen en la cámara de reacción para formar la película delgada.

Generación de plasma en proceso PECVD

El proceso PECVD utiliza energía eléctrica para crear una descarga luminiscente, que es plasma. El plasma se logra al tener una descarga de Radiofrecuencia (RF) en el rango de corriente alterna entre dos electrodos. El espacio entre los dos electrodos tiene gases que utilizan la energía de RF para ionizar y transformar los diversos gases que se encuentran en la cámara PECVD en radicales reactivos, iones, átomos neutros y moléculas.

Composición del Plasma

El plasma es un gas parcialmente ionizado, lo que significa que algunos electrones están libres, dejando átomos con cargas positivas y negativas. El plasma responde muy bien a los campos electromagnéticos y tiene características de sólidos, líquidos y gases, lo que lo convierte en un estado distinto de la materia. Las especies reactivas en el plasma incluyen iones, electrones y átomos neutros excitados que luego pueden interactuar con los precursores y formar la película delgada.

Optimización del proceso de plasma en PECVD

El proceso PECVD se puede optimizar controlando el caudal de gas, la temperatura, la presión y la potencia del plasma. Los parámetros del plasma, como la forma de los radicales, su flujo sobre la superficie de crecimiento de la película y las reacciones superficiales activadas por el calentamiento del sustrato, afectan la estructura y las propiedades de las películas delgadas.

Ventajas del Plasma en el Proceso PECVD

Una de las principales ventajas del proceso PECVD es que puede depositar películas delgadas uniformes y de alta calidad a una temperatura relativamente baja. Esto lo hace ideal para depositar materiales que son sensibles a la temperatura o que cambian sus características a altas temperaturas. El proceso PECVD se usa ampliamente en las industrias de semiconductores, optoelectrónica y células solares.

En conclusión, comprender el plasma en el proceso PECVD es crucial para lograr una deposición exitosa de películas delgadas, y optimizar los parámetros del proceso es esencial para lograr películas delgadas uniformes y de alta calidad.

Pasos para prepararse para el proceso PECVD

El proceso de Deposición de vapor químico mejorado con plasma (PECVD) es una técnica poderosa que se utiliza para depositar películas delgadas de materiales sobre un sustrato, y la preparación adecuada es esencial para garantizar la calidad y la uniformidad de la película depositada. En esta sección, proporcionaremos una guía paso a paso para el proceso de preparación de PECVD.

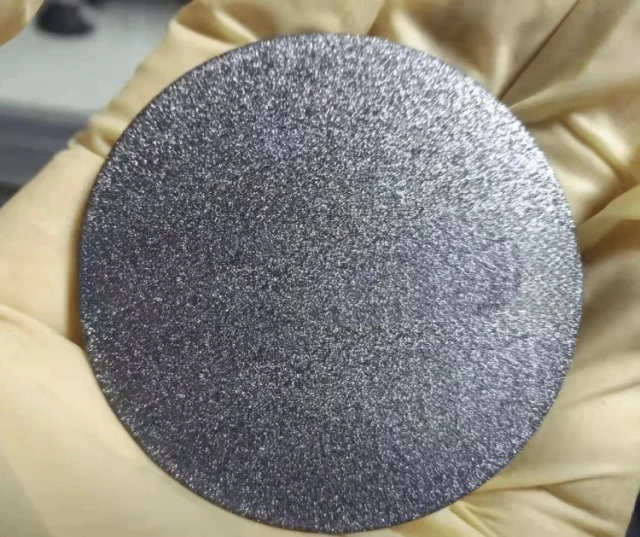

Paso 1: limpiar el sustrato

El primer paso en la preparación para el proceso PECVD es limpiar el sustrato a fondo. Cualquier contaminante en el sustrato puede afectar negativamente la calidad de la película depositada, por lo que es esencial asegurarse de que el sustrato esté completamente limpio. Esto se puede lograr mediante diversas técnicas de limpieza, como la limpieza con disolventes, la limpieza con plasma o la limpieza con productos químicos húmedos.

Paso 2: Cargue el sustrato en la cámara PECVD

Una vez que el sustrato está limpio, el siguiente paso es cargarlo en la cámara PECVD. Es fundamental asegurarse de que el sustrato esté correctamente colocado en la cámara, ya que esto puede afectar la calidad y la uniformidad de la película depositada. El sustrato debe colocarse en un soporte que sea compatible con el sistema PECVD y posicionarse a la distancia óptima de la fuente de plasma.

Paso 3: evacuar la cámara al vacío

Después de cargar el sustrato, la cámara se vacía al vacío. Esto es necesario para eliminar cualquier gas residual que pueda interferir con el proceso de PECVD. El nivel de vacío requerido dependerá del sistema PECVD específico que se utilice, pero normalmente estará en el rango de 1 a 10 mTorr.

Paso 4: Introducir los Gases Precursores

Una vez que se logra el vacío, puede comenzar el proceso PECVD. Esto implica introducir los gases precursores en la cámara, que luego serán ionizados por la fuente de plasma para formar la película delgada. Los gases precursores específicos y los parámetros del proceso utilizados dependerán del material que se deposite y de las propiedades deseadas de la película.

Paso 5: Supervisar el proceso

Durante el proceso de PECVD, es esencial monitorear los parámetros del proceso cuidadosamente para garantizar que la deposición se desarrolle como se desea. Los parámetros como la temperatura, la presión y las tasas de flujo de gas deben monitorearse y ajustarse según sea necesario para lograr las propiedades deseadas de la película.

Paso 6: finaliza el proceso

Una vez que se completa la deposición, el proceso de PECVD puede finalizar deteniendo el flujo de gases precursores y permitiendo que la cámara vuelva a la presión atmosférica. A continuación, el sustrato puede retirarse de la cámara y seguir procesándose según sea necesario.

En conclusión, la preparación adecuada es crucial para garantizar la calidad y uniformidad de las películas delgadas depositadas mediante el proceso PECVD. Si sigue los pasos descritos anteriormente, puede estar seguro de estar completamente preparado para el proceso PECVD y lograr las propiedades deseadas de la película.

Seguimiento y control de la deposición

Durante el proceso de PECVD, es importante monitorear y controlar la deposición para asegurar la calidad y uniformidad de la película depositada. Los siguientes son los pasos involucrados en el seguimiento y control del proceso de deposición:

Paso 1: Determinar los parámetros de proceso apropiados

El primer paso en el proceso es determinar los parámetros de proceso apropiados, incluidos los caudales de gas, la presión y los ajustes de potencia. Estos parámetros deben establecerse de acuerdo con las propiedades deseadas de la película.

Paso 2: Comience el proceso de deposición

Una vez que se han establecido los parámetros de proceso apropiados, puede comenzar el proceso de deposición. Durante el proceso, es importante monitorear la tasa de deposición y el espesor de la película usando varias técnicas como elipsometría o perfilometría.

Paso 3: Monitoreo en tiempo real

El monitoreo en tiempo real puede ayudar a identificar cualquier problema potencial que pueda surgir durante el proceso de deposición, como falta de uniformidad o contaminación. Los diagnósticos in situ, como la espectroscopia de emisión óptica o la espectrometría de masas, pueden proporcionar información sobre la química del plasma y ayudar a optimizar el proceso de deposición.

Paso 4: ajuste los parámetros del proceso según sea necesario

Para controlar la deposición, las velocidades de flujo de gas, la presión y los ajustes de potencia se pueden ajustar según sea necesario. Esto se puede hacer en base a los resultados del monitoreo en tiempo real.

Paso 5: Análisis posterior a la deposición

Se puede realizar un análisis posterior a la deposición para verificar las propiedades y la calidad de la película. Esto se puede hacer utilizando técnicas como la difracción de rayos X, microscopía electrónica de barrido y microscopía de fuerza atómica.

En conclusión, monitorear y controlar la deposición durante el proceso PECVD es fundamental para lograr películas delgadas de alta calidad con espesor y propiedades uniformes. El proceso implica la determinación de los parámetros de proceso apropiados, el monitoreo en tiempo real, el ajuste de los parámetros del proceso según sea necesario y el análisis posterior a la deposición.

Tratamiento posterior con película PECVD

Una vez que se deposita la película delgada de PECVD, requiere un tratamiento posterior para mejorar sus propiedades y rendimiento. El proceso de post-tratamiento puede involucrar recocido, grabado u otros métodos dependiendo de la aplicación específica.

Recocido

El recocido es un método de tratamiento posterior comúnmente utilizado para películas PECVD. Implica calentar la película a una temperatura alta en un ambiente controlado para mejorar su cristalinidad, densidad y adhesión al sustrato. El recocido también puede ayudar a eliminar cualquier tensión residual en la película y mejorar sus propiedades mecánicas.

Grabando

El grabado se utiliza para eliminar material no deseado de la superficie de la película, como impurezas o defectos. La elección del método de grabado depende de la aplicación específica de la película PECVD. El grabado húmedo es un método común utilizado para eliminar material no deseado de la superficie de la película. El grabado en seco, por otro lado, se utiliza para una eliminación más precisa y controlada del material de la superficie de la película.

Otros metodos

Otros métodos de postratamiento para películas de PECVD incluyen la implantación de iones, el pulido mecánico químico y la modificación de la superficie. La implantación de iones se usa para alterar las propiedades eléctricas y mecánicas de la película mediante la introducción de impurezas en la película. El pulido mecánico químico se utiliza para eliminar cualquier material no deseado de la superficie de la película mediante una combinación de procesos químicos y mecánicos. La modificación de la superficie implica alterar la superficie de la película para mejorar sus propiedades, como su adhesión, humectabilidad o biocompatibilidad.

En conclusión, el post-tratamiento de las películas de PECVD es fundamental para mejorar sus propiedades y rendimiento. La elección del método de postratamiento depende de la aplicación específica de la película. El recocido y el grabado son los métodos de postratamiento más utilizados para las películas de PECVD. Sin embargo, también se pueden usar otros métodos, como la implantación de iones, el pulido mecánico químico y la modificación de la superficie, según los requisitos de la película.

Conclusión y futuro de PECVD

PECVD es un proceso esencial para depositar películas delgadas en diversas aplicaciones, incluidas la microelectrónica, la óptica y los sensores. A pesar de sus ventajas, como la deposición a baja temperatura y la alta uniformidad, PECVD tiene algunas desventajas, como la baja tasa de deposición y el alto costo del equipo. Sin embargo, la investigación en curso tiene como objetivo mejorar el proceso mediante el desarrollo de nuevos precursores y la optimización de las condiciones de depósito. En el futuro, se espera que PECVD desempeñe un papel crucial en el desarrollo de tecnologías avanzadas, como Internet de las cosas (IoT), dispositivos portátiles y electrónica flexible.

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Sistema de Equipo de Deposición Química de Vapor CVD Cámara Deslizante Horno de Tubo PECVD con Gasificador de Líquidos Máquina PECVD

- Equipo de horno de tubo para deposición química de vapor asistida por plasma (PECVD) rotatorio inclinado

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

Artículos relacionados

- Por qué PECVD es esencial para la fabricación de dispositivos microelectrónicos

- Deposición química en fase vapor mejorada por plasma (PECVD): Una guía completa

- Ventajas y desventajas del depósito químico en fase vapor (CVD)

- Comprensión de PECVD: una guía para la deposición química de vapor mejorada con plasma

- Máquinas CVD para deposición de película delgada