Propósito de la prueba piloto del filtro prensa

Tabla de contenido

- Propósito de la prueba piloto del filtro prensa

- Descripción de los filtros prensa piloto HPL300, HPL470 y HPL500

- Configuraciones de filtro prensa de membrana y cámara empotrada

- Procedimiento de prueba básico y observaciones.

- Telas filtrantes

- Productos químicos y auxiliares de filtración

- Determinación de productos químicos para el acondicionamiento.

- Uso de solución de cloruro férrico y cal hidratada.

- Adición de coadyuvantes de filtración y otros productos químicos inorgánicos.

- Procedimiento de prueba

- Telas filtrantes

- Contenido de agua ideal en la extracción de etanol

- Características de los materiales

- Trampas de condensado

- Filtros de entrada y trampas de agua

- Procedimiento de prueba

- Problemas de seguridad

- Notas especiales para los filtros prensa HPL470 y HPL500

La prueba piloto de filtro prensa sirve para recopilar los datos necesarios para dimensionar con precisión un sistema de filtro prensa a gran escala. Estos datos incluyen varios parámetros, como sólidos de la torta, densidad de la torta, tiempo total de procesamiento, tiempo de procesamiento para cada paso, sólidos de alimentación de la lechada, pH de la lechada, dosis de acondicionamiento químico y presión operativa máxima para cada paso del proceso. Además, también se pueden recopilar otros datos, como sólidos suspendidos del filtrado, pH de la suspensión y análisis químicos específicos requeridos por el proceso.

Recopilación de datos para dimensionar un sistema de filtro prensa a gran escala.

Durante la prueba piloto del filtro prensa, normalmente se incluyen los siguientes pasos:

Preparación : Se prepara la lechada o lodo y se configura el filtro prensa con las placas y la tela filtrante correctas.

Llenado y Filtración : Se enciende la bomba y se llena la prensa. Se observa el filtrado y comienza el cronometraje. Se toman muestras de filtrado a intervalos regulares. La prueba continúa hasta que se alcanzan las condiciones de flujo bajo y presión máxima para la filtración.

Pasos adicionales para la prueba de membrana : si se trata de una prueba de membrana, se pueden realizar pasos opcionales como lavado de torta, compresión de membrana y soplado de aire después de alcanzar la presión máxima.

Remoción y Análisis de Torta : Una vez finalizada la prueba, se abre la prensa y se retira la torta de filtración. Se toman muestras de torta para análisis, incluidas mediciones de sólidos de torta, densidad de torta, espesor de torta y otros parámetros requeridos. Es importante observar la liberación de la torta durante este proceso y observar el estado general de la superficie de la tela filtrante.

Prueba de cámara empotrada para filtros prensa piloto : para filtros prensa piloto que utilizan placas de cámara empotradas, la tela se instala en las placas de filtro y las placas se colocan en el marco del filtro prensa. La prensa se cierra y se presuriza a la presión adecuada. Se abren las válvulas de filtrado y se ponen en marcha la bomba de alimentación y la bomba de alimentación de polímero. La prueba continúa como se mencionó anteriormente.

Al realizar pruebas piloto de filtro prensa, las empresas pueden recopilar datos esenciales para determinar el tamaño y la configuración adecuados para un sistema de filtro prensa a gran escala. Esto garantiza una eficiencia y productividad de filtración óptimas en diversos procesos industriales.

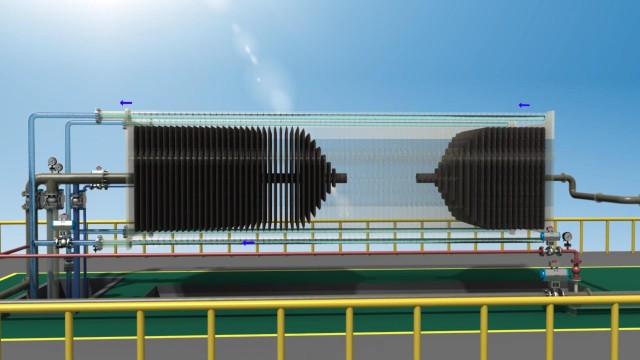

Descripción de los filtros prensa piloto HPL300, HPL470 y HPL500

Los filtros prensa piloto HPL300, HPL470 y HPL500 son filtros prensa de "barra lateral", cada uno con una bomba hidráulica manual. Estos filtros prensa constan de un marco, un sistema hidráulico y placas filtrantes con telas filtrantes. El HPL500 puede usar placas de filtro de 470 mm x 470 mm o placas de filtro de 500 mm x 500 mm, mientras que el HPL470 solo puede usar placas de 470 mm x 470 mm. El HPL300 utiliza placas de 300 mm x 300 mm. Otros equipos necesarios para una prueba incluyen bombas y tanques de mezcla con mezcladores.

Configuraciones de filtro prensa de membrana y cámara empotrada

Hay dos configuraciones básicas de filtro prensa: cámara empotrada y membrana. Tanto la prensa piloto HPL470 como la HPL500 son adecuadas para todas las pruebas para ambas configuraciones. Una prueba de cámara empotrada requiere el filtro prensa, la(s) bomba(s) de alimentación y un tanque de mezcla con un mezclador. Una prueba de membrana requiere todo el equipo necesario para una prueba de cámara empotrada, además de una fuente de gas comprimido para la compresión de la membrana y el equipo necesario para controlar la compresión de la membrana. El HPL300 es adecuado para pruebas de cámara empotrada y pruebas de membrana básicas sin lavado de torta.

Procedimiento de prueba básico y observaciones.

La prueba básica comienza con la preparación del lodo o lodo según sea necesario y la instalación de las placas y la tela filtrante correctas en el filtro prensa. Una vez que la prensa y la muestra están listas, se enciende la bomba y se llena la prensa. El filtrado se verá cuando se llene la prensa y comience el cronometraje y la toma de muestras del filtrado. La prueba continúa hasta que se hayan alcanzado las condiciones de flujo bajo y presión máxima para la filtración.

Para una prueba de cámara empotrada, la prueba finaliza en este punto. Para una prueba de membrana, se continúa con pasos opcionales como lavado de torta, compresión de membrana y purga de aire opcional. Una vez finalizada la prueba, se abre la prensa, se retira la torta de filtración y se toman muestras de la torta. Durante la liberación de la torta, es importante observar cómo se liberó la torta y el estado general de la superficie de la tela filtrante. La liberación del pastel normalmente es algo mejor en una prensa más grande, pero si hay una liberación deficiente en la unidad de prueba, la liberación en la unidad más grande también será deficiente.

Durante la prueba, es esencial recopilar datos como sólidos de la torta, densidad de la torta, tiempo total de procesamiento, tiempo de procesamiento para cada paso, sólidos de alimentación de la lechada, pH de la lechada, dosis reales de acondicionamiento químico y presión operativa máxima para cada paso del proceso. Los datos adicionales que a menudo se recopilan incluyen sólidos suspendidos del filtrado, pH de la suspensión y análisis químicos específicos requeridos por el proceso.

En resumen, los filtros prensa piloto HPL300, HPL470 y HPL500 son equipos versátiles para realizar pruebas piloto de filtros prensa. Se pueden utilizar tanto para configuraciones de cámara empotrada como de membrana, según los requisitos de prueba específicos. El procedimiento de prueba implica preparar la suspensión, llenar la prensa y monitorear el proceso de filtración hasta alcanzar las condiciones deseadas. La recopilación de datos precisos durante la prueba es crucial para dimensionar un sistema de filtro prensa a gran escala.

Telas filtrantes

Cuando se trata de seleccionar una tela filtrante para su filtro prensa, hay dos criterios principales a considerar: la calidad inicial del filtrado y la liberación de torta. La calidad inicial del filtrado se refiere a qué tan limpio está el filtrado cuando pasa por primera vez a través del paño. En aplicaciones de proceso, es común priorizar una mejor calidad del filtrado inicial, incluso si eso significa una liberación de torta ligeramente peor. Por otro lado, para la mayoría de las aplicaciones de residuos, es común priorizar una mejor liberación de la torta, incluso si eso significa un filtrado inicial ligeramente más sucio. En última instancia, la selección de la tela filtrante implica una combinación de experiencia y prueba y error.

Otro factor importante a considerar es la compatibilidad química del material textil con la suspensión. Diferentes telas tienen diferentes niveles de resistencia a diversos químicos, por lo que es importante elegir un paño que pueda resistir los químicos específicos presentes en la lechada. Esto es crucial para garantizar la longevidad y eficacia de la tela filtrante.

Además de la tela filtrante, también existen productos químicos y auxiliares de filtrado que se pueden utilizar para mejorar el proceso de filtración. El acondicionamiento químico implica agregar productos químicos a la suspensión para mejorar la eficiencia de la filtración. Sin embargo, es importante tener en cuenta que para la mayoría de las aplicaciones de procesos, el acondicionamiento químico no es posible debido al riesgo de contaminar el producto.

Algunos productos químicos comunes utilizados para el acondicionamiento químico incluyen la solución de cloruro férrico, que está disponible comercialmente con una concentración del 36 % y una densidad de 1,378 g/ml. Las dosis adecuadas de estos químicos se pueden determinar mediante pruebas.

Los filtros prensa se utilizan ampliamente en diversas industrias y aplicaciones para la separación de líquidos y sólidos. Se pueden personalizar para satisfacer necesidades específicas, como capacidad de filtración, número de cámaras, tamaño de la placa filtrante y materiales de construcción. Las industrias que comúnmente utilizan filtros prensa incluyen el procesamiento de alimentos y bebidas, la fabricación de productos químicos, la minería, la generación de energía, la producción de agregados, asfalto y cemento, las acerías y las plantas municipales.

En general, las telas filtrantes desempeñan un papel crucial en el proceso de filtración de un filtro prensa. Al considerar los criterios de calidad del filtrado inicial, liberación de torta y compatibilidad química, puede seleccionar la tela filtrante adecuada para las necesidades específicas de su aplicación.

Productos químicos y auxiliares de filtración

Determinación de productos químicos para el acondicionamiento.

Los químicos utilizados para el acondicionamiento químico en los procesos de filtración se determinan mediante pruebas para determinar las dosis químicas adecuadas. Es importante señalar que para la mayoría de las aplicaciones de proceso, el acondicionamiento químico no es posible debido a la contaminación del producto.

Uso de solución de cloruro férrico y cal hidratada.

Cuando se utiliza cloruro férrico y cal como lechada, se recomienda agregar primero el cloruro férrico y mezclar bien antes de agregar la cal y mezclar bien. Comúnmente se utiliza una solución de cloruro férrico de concentración y densidad conocidas. Una solución de cloruro férrico disponible comercialmente normalmente tiene una concentración del 36 % y una densidad de 1,378 g/ml.

La cal hidratada, de grado químico con un análisis de 90 - 95 % como Ca(OH)2 o 68 - 72 % de CaO disponible, generalmente se convierte en una suspensión al 10 % p/p para agregar a la suspensión. La densidad de la suspensión al 10% es 1,08 g/ml.

Adición de coadyuvantes de filtración y otros productos químicos inorgánicos.

Los coadyuvantes de filtración normalmente se añaden en forma de lechadas, normalmente en una concentración del 10% p/p. Se pueden agregar otros químicos inorgánicos como soluciones o suspensiones, dependiendo del químico específico que se utilice.

Procedimiento de prueba

Lodos y preparaciones generales

Al realizar pruebas, es importante imitar las condiciones esperadas del proceso lo más fielmente posible, especialmente con los caudales iniciales de la bomba. Sin embargo, esto puede resultar complicado debido a los distintos tamaños de las bombas de alimentación utilizadas.

Telas filtrantes

La selección de las telas filtrantes se basa en dos criterios: la calidad inicial del filtrado y el desprendimiento de la torta. En aplicaciones de proceso, es común priorizar la mejora de la calidad del filtrado inicial sobre la liberación de torta. Por el contrario, en la mayoría de las aplicaciones de residuos, se puede aceptar un filtrado inicial ligeramente sucio para mejorar la liberación de la torta. La selección de tela generalmente se basa en la experiencia y el ensayo y error. Además, la compatibilidad química del material textil con la suspensión es una consideración importante.

Contenido de agua ideal en la extracción de etanol

Durante la extracción con disolventes, como en la extracción con etanol, el contenido de agua ideal oscila entre el 70% y el 95%. Los aditivos del agua sirven como catalizadores para oxidar las membranas celulares patógenas y pueden ayudar a reducir los costos y los riesgos de combustión. En el caso de los disolventes de grado FCC, que requieren agua pura cuando se necesita dilución, se utiliza agua microfiltrada con un nivel de pureza de 0,2 micrones y agua desionizada para garantizar un producto libre de metales pesados, volátiles, pirógenos y microbios.

Características de los materiales

Al analizar un producto para garantizar que cumpla con las especificaciones deseadas, se consideran varias características del material: fluidez, resistencia a la compresión, densidad aparente, resistencia al aplastamiento, análisis químico y muestreo y monitoreo de gases. Estas características ayudan a determinar si el producto cumple con las especificaciones deseadas y ayudan en la ampliación del proceso. Los datos del proceso, como el tiempo de residencia, la pendiente del horno, los requisitos de temperatura, la velocidad de rotación del horno, las emisiones y la velocidad de alimentación, también pueden contribuir a lograr las especificaciones deseadas del producto.

Trampas de condensado

Las trampas de condensado se utilizan para eliminar los líquidos condensados de la línea de succión de vacío. Funcionan mediante la adsorción de vapores a medios materiales o superficies de enfriamiento colocadas en la línea de vacío, o una combinación de ambos. Se requiere un servicio regular para drenar los líquidos condensados de las trampas de condensado. Algunas trampas tienen sistemas de drenaje automático y apagado automático de la bomba cuando las trampas alcanzan y pasan puntos de alto nivel. Las trampas de agua pueden ser transparentes o tener mirillas para indicar cuándo es necesario drenar.

Filtros de entrada y trampas de agua

Los filtros de entrada con papel, poliéster o carbón activado, junto con las trampas de agua, ayudan a mantener el aceite de la aspiradora sin contaminar durante períodos de servicio más prolongados. Estos filtros son esenciales para evitar que entren partículas en la bomba, lo que puede rayar las paredes y reducir la eficiencia. Además, las partículas dentro de la bomba pueden causar daños y provocar agarrotamiento, fallas y tiempos de reparación prolongados. Se recomienda tener una bomba de respaldo o acceder a un taller cercano de reparación de bombas con experiencia.

Procedimiento de prueba

Preparación de purín

Para iniciar el procedimiento de prueba para los filtros prensa piloto, debe instalar la tela en las placas del filtro y colocar las placas en el marco del filtro prensa. Cierre la prensa y presurice el cilindro hidráulico a la presión adecuada. Es importante tener en cuenta que el procedimiento para el press de banca se describe en la Sección 6.4.2. Además, calibre las bombas según lo requieran las instrucciones del fabricante.

Procedimiento y observaciones de la prueba de cámara empotrada.

- Cierre la prensa y asegúrese de alcanzar la presión hidráulica de cierre antes de apretar el anillo de bloqueo.

- Cierre las válvulas de filtrado inferiores y abra las válvulas de filtrado superiores. Asegúrese de que las válvulas de entrada de aire y las válvulas de entrada de agua de lavado estén cerradas.

- Prepare la suspensión según sea necesario con acondicionadores químicos o alimentos corporales.

- Arranque la bomba de alimentación y cualquier bomba de alimentación de polímero.

- Después de que la prensa se haya llenado, lo que debería tomar aproximadamente de 2 a 5 minutos, se verá que el filtrado sale por el cabezal de filtrado. Comience a cronometrar el análisis y a recolectar el filtrado.

- En los intervalos de tiempo designados, anote el volumen de filtrado recolectado durante el intervalo de tiempo y la presión al final del intervalo.

- Dependiendo de la concentración de la suspensión, abra las válvulas de filtrado inferiores entre 0 y 6 minutos de funcionamiento. Para lodos muy concentrados (más del 50%), abra las válvulas inmediatamente. Para lodos con concentraciones de hasta aproximadamente 8-10%, espere hasta 6 minutos para asegurar una buena capa de torta en toda la tela filtrante.

- Continúe el experimento hasta alcanzar la presión máxima y el caudal haya alcanzado 10-15 l/m2-hr. En este punto, la prensa está llena y la tirada ha terminado. El caudal terminal real está determinado por el área total de filtración.

- Apague las bombas y cierre todas las válvulas de succión de las bombas para evitar el sifón a través de la bomba. Abra la válvula de drenaje de lodo lentamente para ventilar la presión en la prensa. Espere hasta que la presión sea de 0 psig antes de abrir la prensa.

- Cuando la presión sea de 0 psig y la válvula de drenaje de lechada todavía esté abierta, abra la prensa y deje caer la torta. Cada torta se retira y pesa, y se toman muestras para determinar los sólidos de la torta, su densidad, su espesor y cualquier otro análisis requerido. Observe el desprendimiento del pastel y descríbalo en consecuencia.

Procedimiento y observaciones de la prueba de membrana.

- La prueba de membrana sigue inicialmente los pasos 1 a 9 del procedimiento de prueba de cámara empotrada cuando se utilizan placas de membrana de alimentación central. Si se utilizan placas de membrana de alimentación de esquina, ninguna de las válvulas de filtrado está cerrada y la alimentación de lechada se realiza en la esquina superior derecha del soporte para la cabeza, mirando hacia el soporte para la cabeza. Tenga en cuenta que las mangueras de membrana no se conectan hasta más tarde.

- Una vez que el equipo está diseñado y construido, a veces se necesitan pruebas exhaustivas en las instalaciones del fabricante del equipo. Se realizan estudios de uniformidad de temperatura para determinar las características de la cámara. Las muestras de productos reales se analizan a través de ciclos de proceso exigentes utilizando gases inertes y activos para simular las condiciones reales del proceso. Estos procesos se refinan aún más en las instalaciones del usuario hasta que se obtienen todas las propiedades deseadas en el producto final.

- Saque dos discos de acero inoxidable del desecador. Coloque un trozo de cartón precortado encima de un disco y llene el orificio recortado con la mezcla finamente molida. Coloque el segundo disco de acero inoxidable encima y transfiera el sándwich al pistilo en la prensa hidráulica. Mueva la manija de la bomba hidráulica hacia abajo con un movimiento de bombeo hasta que el pistilo llegue a la parte superior de la cámara de la bomba. Luego, mueva la manija de la bomba hacia arriba y bombee hasta que la presión alcance 20,000 prf. Libere la presión con la pequeña palanca en el lado izquierdo y manténgala presionada hasta que la muestra y el pistilo estén completamente hacia abajo. Retire los discos y sepárelos. La película debe tener una apariencia homogénea y transparente. Insértelo en el soporte de muestra de IR y ejecute el espectro.

- La prueba básica de membrana comienza con la preparación de la lechada según sea necesario y la preparación del filtro prensa instalando las placas y la tela filtrante correctas. Una vez que la prensa y la muestra estén listas, encienda la bomba y llene la prensa. Comience a cronometrar y tomar muestras de filtrado cuando la prensa esté llena. Continúe la prueba hasta que se hayan alcanzado las condiciones de flujo bajo y presión máxima para la filtración. En el caso de una prueba de cámara empotrada, la prueba finaliza. Para una prueba de membrana, se continúa con un lavado de torta, un apretón de membrana y un soplado de aire opcionales. Una vez finalizada la prueba, abra la prensa, retire la torta de filtración y tome muestras de la torta. Durante la liberación de la torta, observe cómo se libera la torta y el estado general de la superficie de la tela filtrante. Tenga en cuenta que la liberación de la torta suele ser mejor en una prensa más grande, pero una liberación deficiente en la unidad de prueba también indica una liberación deficiente en la unidad más grande.

Recuerde, es importante limpiar minuciosamente las placas de KBr después de cada procedimiento para evitar la contaminación de muestras futuras.

Problemas de seguridad

Medidas de seguridad para pruebas de cámara empotrada y membrana

Se necesita alto voltaje para generar temperaturas superiores a 500°C. El alto voltaje conlleva peligros inherentes de electrocución, incendio y quemaduras graves. Asegúrese de que el calefactor esté correctamente conectado a tierra y que no haya cables sueltos conectados al calefactor, y use toda la ropa protectora necesaria mientras esté en funcionamiento. Se debe detener el programa del horno o apagar el horno antes de abrir la puerta del horno. Tenga en cuenta que el material no siempre brillará ni parecerá caliente, pero provocará quemaduras graves si se manipula incorrectamente. Los elementos de los hornos pueden quedar expuestos y dañarse fácilmente si se golpean o raspan. Son muy costosos de reemplazar. Los elementos del horno funcionan con una corriente elevada y pueden ser peligrosos si se tocan.

Riesgos para la salud

Clasifique su aplicación : ya sea que desee analizar muestras de polímeros, caucho o alimentos, es muy esencial conocer la temperatura exacta a la que la muestra comenzará a convertirse en humos. En caso de que no tengas ni idea al respecto, no dejes de consultar los estándares de pruebas que mejor se adaptan a ello.

Clasifique los requisitos de espacio : existe la posibilidad de que su pequeño laboratorio no tenga suficiente espacio para guardar esta voluminosa caja. Bueno, en tal caso mida las dimensiones de la máquina.

Clasifique las dimensiones de la cámara : según la cámara industrial, es necesario conocer el tamaño. En caso de que desee probar una muestra de caucho o polímero, tendrá un tamaño específico para la cámara. Sin embargo, para las pruebas de muestras de alimentos, el tamaño de la cámara varía.

Control de temperatura : Aquellos que no lo saben deben saber que un horno de mufla consiste en quemar la muestra en la cámara especificada, por lo que la consistencia del calor es importante. Verifique si hay una disposición de control de temperatura para la cámara, ¿existe o no?

Funciones de seguridad : Es muy imperativo contar con funciones de seguridad al elegirlo. Teniendo este hecho en mente, busque siempre un sensor de corte automático que sea responsable de controlar la quema de las bobinas de calentamiento y el sobrecalentamiento.

Seguridad

De todas las características que puede ofrecer un horno de sinterización, quizás la más importante sea la seguridad. Después de todo, estos hornos alcanzan temperaturas extraordinariamente altas y se mantienen así durante mucho tiempo. Y utilizan alto amperaje para hacerlo.

Una vez que el equipo está diseñado y construido, a veces es necesario realizar muchas pruebas en las instalaciones del fabricante del equipo. Se realizan estudios de uniformidad de temperatura para determinar las características de la cámara. En muchos casos, las muestras de productos reales se procesan a través de ciclos de proceso exigentes utilizando gases inertes y activos para simular las condiciones reales del proceso. Estos procesos se complementan y perfeccionan en las instalaciones del usuario, realizándose ajustes hasta obtener todas las propiedades deseadas en el producto final.

Uno de los inconvenientes de un reactor de presión de vidrio estándar son las posibles explosiones debido a una presión interna excesiva, difícil de predecir, y a la falta de un mecanismo de alivio. Sin embargo, con la implementación de seguridad adecuada proporcionada por el fabricante, el operador puede realizar la mayoría de las reacciones de manera segura.

Los inconvenientes de un reactor a presión de metal (bomba) son la configuración, el mantenimiento y la corrosividad.

Notas especiales para los filtros prensa HPL470 y HPL500

Descripción del marco del filtro prensa y del sistema hidráulico.

Los filtros prensa HPL470 y HPL500 son filtros prensa de "barra lateral" con una bomba hidráulica manual. Consisten en un marco de acero al carbono con barras laterales montadas sobre un patín. El seguidor, también conocido como cabezal móvil, tiene una pieza de extensión móvil que permite apartarlo más durante la descarga de la torta. La pieza de extensión tiene botones en ambos extremos para asegurar la correcta alineación durante el cierre de la prensa con el seguidor y el cilindro hidráulico.

El filtro prensa HPL500 tiene una bomba manual hidráulica con depósito y cilindro hidráulico. La fuerza de cierre es de 400 bar (6000 psig). Hay una válvula en la bomba manual que controla si el fluido hidráulico va al cilindro o regresa al depósito. La prensa también tiene un anillo de bloqueo en el cilindro para mantener mecánicamente el cierre adecuado de la prensa.

El filtro prensa HPL470 también tiene una bomba manual hidráulica con depósito y cilindro hidráulico. La fuerza de cierre es de 4000 psig. Similar a la HPL500, tiene una válvula en la bomba manual para controlar el flujo de fluido hidráulico y un anillo de bloqueo en el cilindro para mantener el cierre de la prensa.

Operación de tubería frontal y prensa.

La tubería frontal del filtro prensa consta de cabezales atornillables con alimentación central y cuatro salidas de filtrado en las esquinas. Para la membrana de alimentación de esquina, se ignora la alimentación central y se utiliza el puerto de filtrado superior derecho para la alimentación.

Durante el funcionamiento de la prensa, se selecciona el espesor de torta adecuado y se instalan las placas de cabeza, intermedia y de cola, alternando los puertos de drenaje del filtrado. La prensa debe operarse dentro de las siguientes restricciones: presión máxima de 225 psig y un caudal bajo que no exceda los 15 l/m2-hr.

Instalación y funcionamiento de placas de cámara empotradas.

Las placas de cámara empotradas utilizadas en los filtros prensa HPL470 y HPL500 son placas de alimentación centrales estándar. Tienen paños tipo cuello de barril que se sujetan mediante bridas de tela.

Para instalar las placas, se deben colocar en la prensa en el orden correcto. Se pueden instalar un máximo de 4 cámaras (5 placas). Si es necesario, se pueden añadir placas espaciadoras adicionales detrás de la placa final si el cilindro hidráulico se sale.

Descripción, instalación y funcionamiento de la pila de placas de membrana.

La pila de placas de membrana utilizada en los filtros prensa HPL470 y HPL500 consta de una serie de placas de membrana y placas "empotradas". Las placas se alternan: empotrada - membrana - empotrada - membrana, etc. Las placas de membrana tienen una membrana soldada de PP.

Para las membranas de alimentación de esquina, la suspensión se introduce en la esquina superior derecha de las placas. Las telas son hojas individuales que se mantienen en su lugar mediante un conjunto de anillo de bloqueo en los puertos de alimentación de las esquinas. Se utiliza una placa adaptadora para adaptar el puerto de prensa de 500 mm al puerto de placa de 470 mm de las placas de membrana.

Para las membranas de alimentación central, la suspensión se alimenta al puerto de alimentación central. Las telas son del tipo cuello de barril, excepto la placa de la cola, que es del tipo drapeado. Se utilizan bridas de tela para mantener la tela en su lugar. También se utiliza una placa adaptadora para adaptar el puerto de prensa al puerto de placa de las placas de membrana.

Durante la instalación, las placas se deben colocar en la prensa en el orden correcto, instalando un máximo de 4 cámaras (5 placas). Si es necesario, se pueden agregar placas espaciadoras adicionales detrás de la placa final.

Durante el funcionamiento de la prensa de membrana, la prensa se llena de manera convencional con una presión de alimentación de 100 psig máx. Las membranas se pueden inflar usando gas comprimido o agua, con una presión de inflado máxima de 225 psig. Sólo es necesario inflar una placa de membrana una de cada dos, incluso si se utiliza una pila de placas de membrana "completa".

Es importante tener en cuenta que existen dos configuraciones básicas de filtro prensa: cámara empotrada y membrana. Las prensas piloto HPL470 y HPL500 son adecuadas para realizar pruebas en ambas configuraciones. Las pruebas de cámara empotrada requieren el filtro prensa, la(s) bomba(s) de alimentación y un tanque de mezcla con un mezclador. Las pruebas de membrana requieren todo el equipo necesario para las pruebas en cámara empotrada, así como una fuente de gas comprimido para el compresión de la membrana y el equipo necesario para controlar el compresión de la membrana. El HPL300 es adecuado para pruebas de cámara empotrada y pruebas de membrana básicas sin lavado de torta.

Si está interesado en este producto, puede navegar por el sitio web de nuestra empresa: https://kindle-tech.com/product-categories/heated-lab-press , siempre insistimos en el principio de calidad primero. Durante el proceso de producción, controlamos estrictamente cada paso del proceso, utilizando materiales de alta calidad y tecnología de producción avanzada para garantizar la estabilidad y durabilidad de nuestros productos. para garantizar que su desempeño cumpla con los más altos estándares. Creemos que sólo proporcionando a los clientes una calidad excelente podemos ganarnos su confianza y cooperación a largo plazo.

Productos relacionados

- Prensa Filtro de Laboratorio Hidráulica de Diafragma para Filtración de Laboratorio

- Filtros de paso de banda estrecha para aplicaciones de precisión

- Máquina de Prensado Isostático en Frío CIP para Producción de Piezas Pequeñas 400Mpa

- Prensa Hidráulica de Laboratorio para Pellets para Aplicaciones de Laboratorio XRF KBR FTIR

- Máquina automática de prensa de pastillas hidráulica de laboratorio para uso en laboratorio

Artículos relacionados

- Comprensión del filtro prensa: función, componentes y aplicaciones

- Aplicaciones e importancia de la prensa hidráulica en los laboratorios

- Qué es una prensa hidráulica de laboratorio

- La ciencia detrás de las prensas hidráulicas y sus aplicaciones

- Prensas hidráulicas manuales para uso en laboratorio: Una guía completa