Introducción a la técnica del pellet prensado

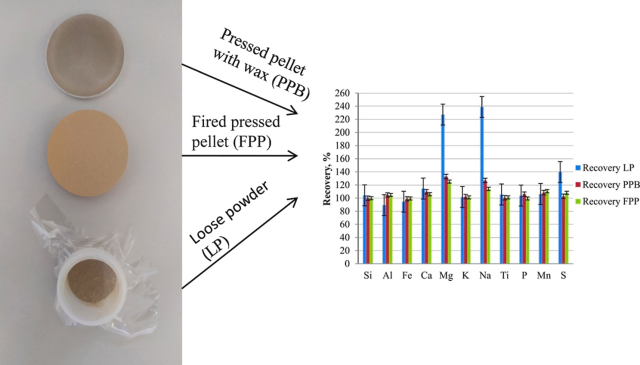

La técnica del pellet prensado es un método ampliamente utilizado para preparar muestras sólidas para su análisis. La técnica consiste en comprimir una muestra en polvo en forma de gránulos utilizando una prensa de laboratorio. Peletizar la muestra es fundamental en el análisis espectroscópico, ya que aumenta la densidad de la muestra y mejora la relación señal-ruido. La técnica del pellet prensado es esencial en diversas industrias, incluidas la minería, la farmacéutica y las ciencias ambientales. Los gránulos producidos por la técnica tienen un tamaño, forma y densidad consistentes, lo que los hace ideales para su uso en análisis XRF, XRD e IR. El proceso de peletización es muy eficiente y reduce el tiempo de preparación de muestras, lo que lo convierte en una herramienta indispensable para los analistas de laboratorio.

Tabla de contenido

Importancia de la eficiencia en la utilización de materiales

La utilización eficiente de materiales es esencial para reducir el desperdicio y conservar los recursos, los cuales son importantes para el desarrollo sostenible. La técnica del pellet prensado es una herramienta valiosa para mejorar la eficiencia en la utilización del material. Al proporcionar información precisa y detallada sobre las propiedades de un material, esta técnica puede ayudar a los investigadores a optimizar su uso y reducir el desperdicio.

Maximizar la extracción de información de muestras

La técnica del gránulo prensado implica comprimir una muestra del material a alta presión para crear una forma de gránulo uniforme que pueda analizarse fácilmente. Esta técnica es particularmente útil para analizar pequeñas cantidades de materiales, ya que permite mediciones precisas de la composición elemental, la estructura cristalina y otras propiedades de la muestra. Al utilizar esta técnica, los investigadores pueden maximizar la cantidad de información que pueden extraer de una muestra determinada, lo cual es fundamental para mejorar la eficiencia en la utilización del material.

Optimización del uso de materiales

Al utilizar la técnica de los pellets prensados, los investigadores pueden comprender mejor las propiedades de un material y optimizar su uso. Por ejemplo, pueden determinar las condiciones óptimas de temperatura y presión para un material en particular, lo que puede reducir la cantidad de energía necesaria para su producción y procesamiento. La técnica del pellet prensado también puede ayudar a identificar impurezas o defectos en un material, que pueden eliminarse para mejorar su rendimiento y reducir el desperdicio.

Desarrollo sostenible

A medida que la sostenibilidad se convierte en una cuestión cada vez más importante, métodos como la técnica del pellet prensado desempeñarán un papel importante para garantizar que utilicemos nuestros recursos de la manera más eficiente y responsable posible. Al reducir los residuos y conservar los recursos, podemos minimizar nuestro impacto en el medio ambiente y promover el desarrollo sostenible.

En conclusión, no se puede subestimar la importancia de la eficiencia en la utilización de materiales. La técnica del pellet prensado es una herramienta valiosa para mejorar la eficiencia en la utilización del material al proporcionar información precisa y detallada sobre las propiedades de un material, optimizar su uso y promover el desarrollo sostenible.

Factores que afectan la forma y densidad del pellet

La forma y la densidad de un gránulo son factores críticos que afectan la exactitud y precisión del análisis cuando se utiliza la técnica del gránulo prensado. En esta sección, analizaremos los diferentes factores que pueden afectar la forma y densidad de los gránulos.

Tamaño de partícula

El tamaño de las partículas del material es un factor importante que afecta la forma y densidad de los gránulos. Para obtener resultados óptimos, la muestra debe molerse hasta obtener un tamaño de partícula de <50 µm, aunque también es aceptable <75 µm. Esto se debe a que los tamaños de partículas pequeños permiten una mejor unión de la muestra bajo presión, lo que resulta en un análisis más preciso.

Presión

La presión aplicada durante el proceso de peletización es otro factor crítico que afecta la forma y densidad de los gránulos. La prensa hidráulica utilizada para presionar el material debe aplicar suficiente presión para garantizar que el aglutinante se recristalice y la muestra se comprima por completo. La mayoría de las muestras requieren presionar durante 1 a 2 minutos bajo una presión de 25 a 35 T para garantizar que no haya espacios vacíos en el pellet.

Espesor

El grosor del gránulo también es crucial para un análisis eficaz. Si el pellet es demasiado grueso, los rayos X no podrán penetrarlo hasta cierto punto. La muestra debe tener un espesor infinito para los rayos X para garantizar un análisis preciso. Por lo tanto, es importante asegurarse de que el espesor del pellet esté optimizado para permitir que los rayos X penetren en la muestra.

Composición de la muestra

La composición de la muestra también puede afectar la forma y densidad del pellet. La naturaleza del material en sí, la forma de las partículas y la distribución del tamaño de las partículas pueden afectar la forma y densidad del pellet. Es importante tener en cuenta estos factores al preparar muestras para el análisis mediante la técnica de pellet prensado.

Tamaño del troquel de pellets

El tamaño del troquel del pellet utilizado para prensar la muestra también puede afectar la forma y densidad del pellet. Las matrices de pellets suelen tener una carga nominal máxima que limita la presión a menos de 1000 MPa. Por lo tanto, existe un equilibrio entre el tamaño del pellet requerido y la presión de compactación que se puede lograr. Para alcanzar una presión de 250 MPa, por ejemplo, una matriz de 5 mm solo requeriría 0,5 toneladas de carga, mientras que una matriz de 40 mm requeriría más de 30 toneladas de carga.

En conclusión, los factores que afectan la forma y densidad de los gránulos son críticos para obtener resultados de análisis precisos y confiables cuando se utiliza la técnica de gránulos prensados. El tamaño de las partículas, la presión, el espesor, la composición de la muestra y el tamaño del pellet son factores importantes a considerar al preparar muestras para el análisis. Al optimizar estos factores, se puede mejorar la eficiencia de utilización del material, lo que da como resultado un análisis más preciso y confiable.

Prensado isostático en frío (CIP) y prensado isostático en caliente (HIP)

Las técnicas de pellets prensados, como el prensado isostático en frío (CIP) y el prensado isostático en caliente (HIP), se utilizan ampliamente en la producción de componentes metálicos de alta calidad. Tanto CIP como HIP son técnicas de prensado isostático utilizadas en pulvimetalurgia para producir materiales densos y homogéneos.

Prensado isostático en frío (CIP)

En CIP, el metal en polvo se coloca dentro de un molde flexible hecho de caucho, uretano o PVC. Luego, el conjunto se presuriza hidrostáticamente en una cámara, generalmente usando agua, con presiones que oscilan entre 400 y 1000 MPa. El polvo se compacta y el compacto verde se saca y se sinteriza. CIP tiene la ventaja de producir piezas donde el alto costo inicial de las matrices de prensado no se puede justificar o cuando se necesitan compactos muy grandes o complejos.

CIP se usa comúnmente para piezas que no requieren alta precisión en estado sinterizado y son demasiado grandes para ser prensadas en prensas uniaxiales. Es un proceso muy simple capaz de producir palanquillas o preformas de alta integridad que exhiben poca distorsión o agrietamiento cuando se disparan. La principal ventaja del prensado isostático es la ausencia de fricción en la pared ya que se aplica presión desde todas las direcciones.

Prensado isostático en caliente (HIP)

Por otro lado, en HIP, un polvo metálico se tensiona utilizando un gas inerte dentro de un recipiente metálico con un alto punto de fusión. Se utiliza una presión de 100 MPa a 1000 °C y el gas inerte actúa como medio de presión. HIP es relativamente caro pero produce compactos con esencialmente 100% de densidad, buena unión metalúrgica entre las partículas y buenas propiedades mecánicas.

HIP se utiliza a menudo para fabricar componentes de superaleaciones para la industria aeroespacial, así como para la densificación de herramientas de corte WC y aceros para herramientas PM. También se utiliza para cerrar la porosidad interna y mejorar las propiedades en piezas fundidas de superaleaciones y aleaciones de Ti para la industria aeroespacial.

Ventajas del prensado isostático

Tanto CIP como HIP tienen importantes ventajas sobre los métodos de fabricación tradicionales. Son capaces de producir materiales con mayores densidades, propiedades mecánicas mejoradas y mejor resistencia al desgaste y la corrosión. Además, estas técnicas son muy versátiles y pueden utilizarse para producir una amplia gama de materiales, incluidos cerámicas, metales y polímeros.

Uno de los principales beneficios de utilizar técnicas de pellets prensados es que mejoran significativamente la eficiencia en la utilización del material. Al comprimir la muestra en una forma uniforme, estos métodos reducen la cantidad de material de desecho producido durante el proceso de fabricación. Esto es particularmente importante para materiales caros o raros, ya que permite un mayor uso de los recursos disponibles.

En resumen, las técnicas de prensado isostático como CIP y HIP ofrecen una forma muy eficaz de mejorar la eficiencia de utilización del material. Estos métodos producen materiales con propiedades mejoradas y pueden usarse con una amplia gama de materiales. Al reducir el desperdicio y maximizar el uso de los recursos disponibles, estas técnicas ofrecen importantes beneficios tanto para los fabricantes como para los investigadores en una variedad de campos.

Productos relacionados

- Máquina automática de prensa de pastillas hidráulica de laboratorio para uso en laboratorio

- Prensa Hidráulica de Laboratorio Máquina Prensadora de Pastillas para Caja de Guantes

- Prensa Hidráulica de Laboratorio Manual para Uso en Laboratorio

- Manual de Laboratorio Prensa Hidráulica de Pellets para Uso en Laboratorio

- Prensa Hidráulica de Laboratorio para Pellets para Aplicaciones de Laboratorio XRF KBR FTIR

Artículos relacionados

- Funcionamiento de la prensa de pellets automática de laboratorio xrf

- Aplicaciones e importancia de la prensa hidráulica en los laboratorios

- Pasos operativos y accesorios de repuesto de la prensa de tabletas completamente automática

- Guía completa de prensa de pellets hidráulica manual

- Pasos operativos de la prensa térmica automática de placa plana