Materiales adecuados para la fundición de cátodos para sputtering

Metales y aleaciones

El método de fundición es especialmente adecuado para metales y sus aleaciones que poseen puntos de fusión bajos y presentan facilidad de fundición.Este método se emplea habitualmente para materiales como el aluminio, el cobre, el estaño, el zinc, el plomo, el níquel, el oro y la plata.Estos metales y aleaciones son candidatos ideales para la fundición debido a su fluidez en estado fundido, que permite un moldeado preciso y una porosidad mínima en el producto final.

| Metal | Punto de fusión (°C) | Facilidad de fundición |

|---|---|---|

| Aluminio | 660 | Alto |

| Cobre | 1085 | Alto |

| Estaño | 232 | Alto |

| Zinc | 420 | Alto |

| Plomo | 327 | Alto |

| Níquel | 1455 | Moderado |

| Oro | 1064 | Alto |

| Plata | 962 | Alto |

Los bajos puntos de fusión de estos metales garantizan que puedan fundirse eficazmente, reduciendo el consumo de energía y el tiempo de procesamiento.Además, su facilidad de fundición minimiza el riesgo de defectos, como huecos e inclusiones, que pueden comprometer la integridad del cátodo para sputtering.

Por el contrario, los metales refractarios como el wolframio y el molibdeno, que tienen puntos de fusión considerablemente más altos, no suelen ser adecuados para la fundición y se procesan mediante métodos pulvimetalúrgicos.Esta distinción pone de relieve la importancia de las propiedades del material a la hora de determinar la técnica de fabricación más adecuada para los cátodos para sputtering.

Metales refractarios

Para metales refractarios como el wolframio y el molibdeno, no suele emplearse el método de fundición debido a sus puntos de fusión extremadamente altos y a su resistencia al desgaste, la corrosión y la deformación.En su lugar, para estos metales se prefiere el método pulvimetalúrgico.Este método garantiza una composición uniforme y es especialmente adecuado para metales con puntos de fusión y densidades muy diferentes.

El molibdeno, por ejemplo, se utiliza con frecuencia en hornos de vacío debido a su rentabilidad en comparación con otros metales refractarios.Sin embargo, su resistividad aumenta considerablemente, aproximadamente cinco veces, cuando se calienta a las temperaturas de funcionamiento habituales.Esto obliga a realizar ajustes en el sistema de control eléctrico a medida que aumenta la temperatura de funcionamiento.

En cambio, los elementos calefactores de wolframio pueden soportar temperaturas de funcionamiento más elevadas, pero son más caros.El grafito, aunque es menos costoso que los elementos metálicos, presenta una disminución del 20% en la resistencia eléctrica cuando se calienta, lo que ofrece una alternativa para aplicaciones específicas.

Ventajas de los métodos de fundición y pulvimetalurgia

Ventajas del método de colada

El método de colada para cátodos para sputtering ofrece varias ventajas que lo convierten en la opción preferida en diversas aplicaciones industriales.Una de las principales ventajas es su capacidad para producir cátodos con bajo contenido de impurezas .Esto es crucial para garantizar revestimientos de alta calidad, ya que las impurezas pueden afectar significativamente al rendimiento y la fiabilidad de las películas pulverizadas.Al minimizar las impurezas, los revestimientos resultantes son más uniformes y presentan propiedades superiores.

Otra ventaja clave es la alta densidad conseguida mediante el proceso de fundición.Los cátodos de alta densidad son esenciales para un sputtering eficaz, ya que proporcionan una mejor conductividad y una mayor vida útil del cátodo.El método de colada permite crear cátodos con densidades cercanas al máximo teórico, mejorando así la eficacia global del proceso de sputtering.

Además, el método de colada es especialmente adecuado para objetivos de gran tamaño .Esta capacidad es inestimable en sectores que requieren revestimientos de gran superficie, como las pantallas planas y el vidrio arquitectónico.La capacidad de moldear cátodos de gran tamaño en una sola pieza reduce la necesidad de utilizar varios cátodos más pequeños, lo que puede complicar el proceso de sputtering y provocar incoherencias en el revestimiento final.

| Ventaja | Descripción |

|---|---|

| Bajo contenido en impurezas | Garantiza revestimientos de alta calidad con impurezas mínimas. |

| Alta densidad | Mejora la eficacia del sputtering y la vida útil del cátodo. |

| Adecuado para grandes tamaños | Ideal para revestimientos de gran superficie, reduciendo la complejidad del proceso. |

Estas ventajas contribuyen colectivamente a la eficacia y fiabilidad del método de colada en la producción de cátodos para sputtering de alto rendimiento.

Ventajas del método pulvimetalúrgico

Una de las ventajas más destacadas del método pulvimetalúrgico es su capacidad para crear piezas con una composición uniforme, lo que resulta especialmente ventajoso cuando se trabaja con metales que tienen puntos de fusión y densidades muy diferentes.Esta uniformidad garantiza que el producto final mantenga propiedades constantes en todo momento, una característica crucial para aplicaciones en industrias como la automovilística y la aeroespacial, donde la precisión y la fiabilidad no son negociables.

Además, el proceso pulvimetalúrgico destaca por su capacidad para combinar y mezclar a la perfección diversos metales y no metales.Esta flexibilidad permite crear aleaciones y compuestos únicos que serían difíciles o imposibles de conseguir con los métodos de fundición tradicionales.Al incorporar un material aglutinante, la pulvimetalurgia puede producir piezas intrincadas con composiciones metalúrgicas complejas, evitando la necesidad de complicados procesos secundarios.

Otra ventaja importante de la pulvimetalurgia es su capacidad para producir formas casi netas.Las piezas producidas con este método suelen requerir un procesamiento secundario mínimo, si es que requieren alguno.Esta producción de forma casi neta da como resultado una gran precisión dimensional, lo que reduce los residuos y disminuye los costes de producción.Además, el proceso es intrínsecamente respetuoso con el medio ambiente, ya que hasta el 97% del material utilizado pasa a formar parte del producto final, lo que reduce significativamente los residuos y el impacto medioambiental.

En cuanto a la disponibilidad de materias primas, la pulvimetalurgia se beneficia de la accesibilidad y asequibilidad de los metales en polvo.A diferencia de algunos métodos tradicionales, en los que la escasez de materias primas puede obstaculizar la producción, la pulvimetalurgia se basa en materiales comunes y fácilmente disponibles.Esto garantiza una cadena de suministro estable y favorece la escalabilidad de los procesos de producción.

Por último, la repetibilidad del proceso pulvimetalúrgico no tiene parangón en la producción en serie.Cada pieza producida mantiene unas dimensiones precisas, lo que garantiza que cada componente cumpla los estrictos requisitos de su diseño.Esta coherencia no sólo mejora la calidad del producto final, sino que también agiliza el proceso de fabricación, haciéndolo eficiente y rentable.

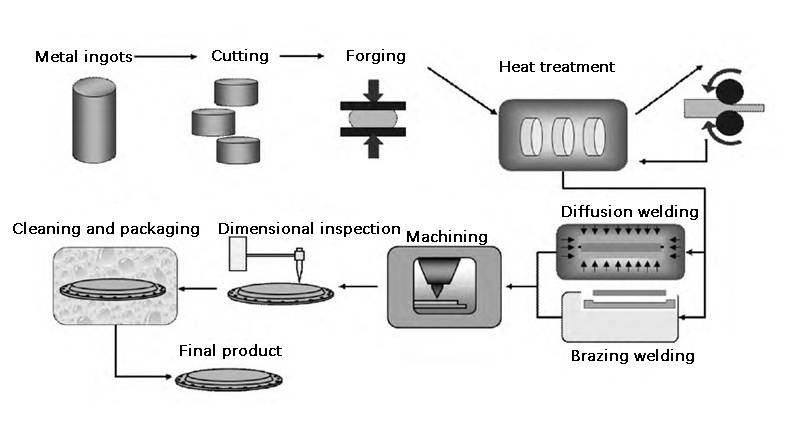

Flujo del proceso de fundición

Fundición

La fusión es un paso inicial crítico en el proceso de fundición de cátodos para sputtering, que implica la transformación de metales sólidos o aleaciones en estado líquido.Esta transformación se consigue mediante técnicas de calentamiento precisas diseñadas para mantener la integridad y pureza del material.Los principales métodos empleados para este fin son la fusión por inducción en vacío, la fusión por arco en vacío y la fusión por bombardeo de electrones en vacío.

La fusión por inducción en vacío (VIM) utiliza la inducción electromagnética para calentar el metal, garantizando un alto grado de pureza al minimizar la oxidación y la contaminación.La fusión por arco en vacío (VAR), por su parte, implica la creación de un arco entre un electrodo y el metal, que funde el material mientras se mantiene el vacío para evitar que entren impurezas en el metal fundido.La fusión por bombardeo de electrones al vacío (VEBM) utiliza un haz de electrones para calentar el metal, lo que ofrece un control preciso del proceso de fusión y mejora aún más la pureza.

Cada uno de estos métodos tiene sus propias ventajas y se elige en función de los requisitos específicos del metal o la aleación que se va a procesar.Por ejemplo, el VIM es especialmente eficaz para metales con puntos de fusión bajos, mientras que el VAR y el VEBM son más adecuados para metales refractarios debido a su capacidad para soportar temperaturas más elevadas y mantener un alto nivel de pureza.

La elección del método de fusión no sólo afecta a la pureza y la calidad del cátodo para sputtering final, sino que también influye en los pasos de procesamiento posteriores, como la colada de lingotes y el laminado, que son esenciales para conseguir las dimensiones y propiedades deseadas del cátodo.

Colada de lingotes

La fundición de lingotes es un paso fundamental en la producción de cátodos para sputtering, especialmente para aleaciones con puntos de fusión bajos.El proceso comienza con el vertido de metal fundido en un molde diseñado con precisión.Este molde suele estar hecho de materiales que pueden soportar altas temperaturas y proporcionar la forma y las dimensiones necesarias para el producto final.

Una vez que el metal fundido se vierte en el molde, se somete a un proceso de enfriamiento controlado.Este enfriamiento es esencial para que el metal se solidifique y adquiera la forma de lingote deseada.El proceso de solidificación no sólo garantiza la integridad estructural del lingote, sino que también influye en sus propiedades finales, como la densidad y la estructura del grano.

Tras la solidificación, los lingotes se extraen cuidadosamente de los moldes.Este paso requiere precisión para evitar cualquier daño a la delicada superficie de los lingotes.A continuación, los lingotes se limpian y se prepara su superficie.Estos pasos son cruciales para eliminar cualquier material residual del molde y preparar la superficie del lingote para su posterior procesamiento, como el laminado o el tratamiento mecánico posterior.

La colada de lingotes es especialmente ventajosa para producir pequeños volúmenes de aleaciones específicas de forma económica.Sin embargo, es menos adecuada para la producción de grandes volúmenes de aceros básicos debido a su menor rendimiento en comparación con los métodos de colada continua.La versatilidad de la colada en lingotera la convierte en una técnica valiosa en el arsenal de procesos de fabricación, especialmente para aleaciones especializadas y pedidos a medida.

Laminado

El lingote fundido se somete a un proceso crítico conocido como laminado, que es esencial para conseguir el grosor y las dimensiones precisas que requieren los cátodos para sputtering.Este proceso no sólo mejora las características físicas del material, sino también su integridad estructural.Durante el laminado, el lingote se somete a una deformación controlada, lo que ayuda a reducir los huecos e imperfecciones internos, mejorando así la densidad y uniformidad generales del blanco.

Para lograr las especificaciones deseadas, el proceso de laminado se controla meticulosamente, garantizando que el producto final cumpla los estrictos requisitos para su uso en aplicaciones de sputtering.El proceso de laminado se realiza normalmente en varias etapas, en cada una de las cuales se reduce progresivamente el grosor del lingote manteniendo o incluso aumentando su uniformidad.Este enfoque multietapa permite la alineación gradual de la estructura de grano del material, que es crucial para conseguir las propiedades mecánicas y eléctricas óptimas necesarias para los cátodos de sputtering.

Además, el proceso de laminado es fundamental para garantizar que el producto final esté libre de tensiones residuales que puedan comprometer su rendimiento.Al controlar cuidadosamente la deformación y las condiciones de temperatura durante el laminado, los fabricantes pueden producir cátodos para sputtering que no sólo son dimensionalmente precisos, sino que también presentan una resistencia mecánica y una uniformidad superiores.Esta meticulosa atención al detalle garantiza que el cátodo laminado esté listo para las fases posteriores del proceso de fabricación, incluido el recocido y el mecanizado de precisión, lo que en última instancia conduce a la producción de cátodos para sputtering de alta calidad.

Recocido

El recocido es un paso crítico del postprocesado en la fabricación de cátodos para sputtering, diseñado para refinar las propiedades y la estructura del material.Este proceso consiste en calentar el metal a una temperatura específica en la que su estructura cristalina se vuelve fluida, pero el metal permanece sólido.Este tratamiento térmico permite que cualquier defecto inherente al material se autorrepare.

El metal se mantiene a esta temperatura elevada durante un periodo predeterminado, lo que permite los cambios microestructurales necesarios.A continuación, el metal se enfría gradualmente hasta alcanzar la temperatura ambiente.Este proceso de enfriamiento controlado es esencial, ya que favorece la formación de una estructura cristalina más dúctil y estable, que es crucial para el rendimiento del blanco en las aplicaciones de sputtering.

| Objetivo | Descripción |

|---|---|

| Ablandador | Reduce la dureza para facilitar el mecanizado. |

| Alivio de tensiones | Elimina las tensiones internas de la fundición y el laminado. |

| Mejora de las propiedades | Mejora las propiedades mecánicas y eléctricas. |

| Estabilidad dimensional | Aumenta la estabilidad para operaciones de sputtering precisas. |

Los ciclos de tiempo y temperatura para el recocido varían significativamente en función de la composición del metal y de los resultados deseados.Se emplean procesos de recocido específicos, como el recocido completo, el alivio de tensiones y el recocido isotérmico, para responder a necesidades particulares, garantizando que el cátodo para sputtering cumpla los estrictos requisitos de las aplicaciones de alto rendimiento.

Procesado mecánico

Las técnicas de mecanizado de precisión desempeñan un papel crucial en la transformación del lingote recocido en el cátodo para sputtering final.Estas técnicas garantizan que el cátodo cumpla las exigentes especificaciones necesarias para un rendimiento óptimo en aplicaciones de sputtering.El proceso suele constar de varios pasos clave:

-

Torneado y Fresado: Estas operaciones son esenciales para conseguir las dimensiones precisas y la planitud del objetivo.El torneado implica el uso de tornos para dar forma al diámetro exterior y al agujero interior, mientras que el fresado garantiza la planitud y suavidad de la superficie.

-

Rectificado: Tras el fresado, se emplea el esmerilado para refinar aún más el acabado superficial.Este paso es fundamental para reducir la rugosidad de la superficie, que puede afectar a la eficacia del sputtering y a la calidad de la película depositada.

-

Lapeado: Para los objetivos que requieren una superficie excepcionalmente lisa, se utiliza el lapeado.Esta técnica implica el uso de abrasivos finos para conseguir un acabado de espejo, que es especialmente importante en aplicaciones en las que se necesitan películas finas de alta calidad.

Cada uno de estos pasos se controla meticulosamente para garantizar que el producto final cumpla los estrictos requisitos del proceso de sputtering.La combinación de estas técnicas de mecanizado de precisión da como resultado un cátodo para sputtering que no sólo es dimensionalmente exacto, sino que también posee las características superficiales necesarias para un sputtering eficiente y eficaz.

Limpieza y envío

Tras someterse a una serie de meticulosos procesos de fabricación, el cátodo para sputtering se somete a un exhaustivo procedimiento de limpieza en un entorno controlado.Este paso es crucial para garantizar que el cátodo esté libre de cualquier contaminante que pudiera afectar a su rendimiento durante el sputtering.El proceso de limpieza suele implicar el uso de técnicas especializadas como la limpieza por ultrasonidos, los baños químicos y el secado al vacío para eliminar cualquier partícula residual o imperfección de la superficie.

Una vez que el objetivo se considera limpio y listo, se embala cuidadosamente para evitar cualquier daño durante el transporte.Los materiales de embalaje se eligen por su capacidad para proteger el cátodo de impactos físicos, humedad y otros factores ambientales que podrían comprometer su integridad.El proceso de envío se gestiona con precisión, garantizando que el cátodo llegue a su destino en condiciones óptimas, listo para su integración inmediata en el sistema de sputtering.

Esta etapa final del proceso subraya la importancia de mantener la calidad y pureza del cátodo para sputtering a lo largo de todo su trayecto, desde la producción hasta la instalación, garantizando así su eficacia en aplicaciones de alto rendimiento.

Consideraciones sobre el plato de soporte

Cuándo soldar el plato de soporte

La decisión de soldar una placa de soporte a un cátodo para sputtering depende en gran medida del tamaño, el grosor y el nivel de potencia previsto para el proceso de sputtering.Para objetivos grandes y finos diseñados para sputtering de alta potencia La utilización de una placa de apoyo es esencial.Estos cátodos, debido a su tamaño y perfil delgado, son más propensos a deformarse o agrietarse bajo el intenso calor y la presión generados durante el sputtering de alta potencia.La placa de apoyo proporciona un soporte estructural adicional, garantizando que el cátodo permanezca estable y funcional durante todo el proceso.

Por el contrario, objetivos pequeños y gruesos destinados a sputtering de baja potencia no necesitan placa de apoyo.Estos blancos, al ser más pequeños y gruesos, pueden soportar las condiciones de baja potencia sin necesidad de soporte adicional.La robustez inherente a estos cátodos los hace adecuados para aplicaciones de baja potencia en las que las tensiones térmicas y mecánicas se reducen significativamente.

En resumen, la necesidad de una placa de apoyo depende de los requisitos específicos del proceso de sputtering: los cátodos grandes y finos para aplicaciones de alta potencia necesitan este soporte adicional, mientras que los cátodos pequeños y gruesos para aplicaciones de baja potencia no lo necesitan.

Productos relacionados

- Molde de Prensado Bidireccional Redondo para Laboratorio

- Molde de Prensado de Polígonos para Laboratorio

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Crisol de nitruro de boro (BN) para sinterización de polvo de fósforo

- Moldes de Prensado Isostático para Laboratorio

Artículos relacionados

- Tecnología de moldes cerámicos de prensado isostático

- Nueve procesos de moldeo de precisión de cerámica de circonio

- Guía completa del molde cilíndrico de prensa de calentamiento eléctrico para laboratorio: Tecnología y Aplicaciones

- Prensa manual de pellets: Guía completa para un granulado eficiente en el laboratorio

- Guía completa del prensado de moldes metálicos: Técnicas, equipos y aplicaciones