Aplicaciones de la tecnología de sputtering PVD

Componentes electrónicos y semiconductores

En el ámbito de los componentes electrónicos y semiconductores, el control preciso de las propiedades de los materiales es primordial. Las propiedades de conductividad, resistividad y dieléctricas se diseñan meticulosamente para satisfacer las demandas específicas de estas aplicaciones. La capacidad de ajustar con precisión estas propiedades permite crear componentes que presentan un rendimiento óptimo en diversos dispositivos electrónicos.

Por ejemplo, en la fabricación de semiconductores, la conductividad de los materiales debe controlarse cuidadosamente para garantizar un flujo eficiente de electrones, mientras que la resistividad es crucial para gestionar la disipación del calor y evitar cortocircuitos. Por otro lado, las propiedades dieléctricas son esenciales para las capas aislantes que evitan la diafonía eléctrica entre componentes adyacentes.

| Propiedad | Importancia en electrónica y semiconductores |

|---|---|

| Conductividad | Garantiza un flujo eficaz de electrones |

| Resistividad | Gestiona la disipación del calor y evita cortocircuitos |

| Propiedades dieléctricas | Aísla y evita la diafonía eléctrica. |

Estas propiedades a medida no son meras construcciones teóricas, sino que forman parte integral de la funcionalidad y fiabilidad de los dispositivos electrónicos modernos. Desde microprocesadores a circuitos integrados, la precisión en la ingeniería de materiales se traduce en un mayor rendimiento y longevidad de los productos finales.

Recubrimientos duros y decorativos

La creación de recubrimientos duros y decorativos sobre diversas superficies es una aplicación fundamental de la tecnología de sputtering PVD. Estos recubrimientos son esenciales para mejorar la durabilidad y el atractivo estético de las superficies de desgaste, las herramientas y los productos de consumo.

Aplicaciones en superficies de desgaste

En las superficies de desgaste, como las herramientas de corte y los componentes mecánicos, se aplican revestimientos duros para aumentar la resistencia a la abrasión, la corrosión y el desgaste. Estos recubrimientos suelen consistir en materiales como nitruro de titanio (TiN), nitruro de cromo (CrN) y carbono diamante (DLC), que proporcionan una dureza y una resistencia al desgaste superiores. Por ejemplo, los revestimientos de TiN se utilizan mucho en herramientas de corte por su gran dureza y sus propiedades de baja fricción, lo que prolonga considerablemente la vida útil de la herramienta y mejora la eficacia del mecanizado.

Recubrimientos decorativos en productos de consumo

Por otro lado, los revestimientos decorativos se utilizan para mejorar el atractivo visual de los productos de consumo. Estos revestimientos pueden ir desde acabados metálicos hasta patrones de colores, proporcionando una amplia gama de opciones estéticas. Por ejemplo, los revestimientos PVD se utilizan habitualmente en la producción de relojes, joyas y artículos domésticos de alta gama. El proceso permite crear superficies duraderas y resistentes a los arañazos que mantienen su brillo con el paso del tiempo, lo que las hace ideales para bienes de consumo duraderos.

Herramientas y aplicaciones industriales

En herramientas y aplicaciones industriales, la combinación de revestimientos duros y decorativos puede ofrecer una doble ventaja. Herramientas como taladros, sierras y troqueles pueden revestirse con materiales duros para mejorar su rendimiento y vida útil, mientras que los revestimientos decorativos pueden aplicarse a equipos industriales para mejorar su aspecto e identidad de marca. Este doble enfoque garantiza la optimización tanto de la funcionalidad como de la estética, atendiendo a las demandas de las aplicaciones industriales modernas.

Aprovechando la tecnología de sputtering PVD, los fabricantes pueden crear revestimientos a medida que satisfagan requisitos específicos de rendimiento y estética, impulsando la innovación en diversas industrias.

Aplicaciones ópticas

Las aplicaciones ópticas de la tecnología de sputtering PVD van más allá de la mera modulación de la transmisión y la reflexión. Estas aplicaciones son fundamentales para mejorar la funcionalidad de lentes ópticas, filtros, espejos e incluso vidrio arquitectónico o de automoción. Al controlar con precisión la deposición de películas finas, los ingenieros pueden adaptar las propiedades ópticas de estos materiales para satisfacer requisitos específicos.

Por ejemplo, en las lentes ópticas, la deposición de revestimientos específicos puede reducir el deslumbramiento y mejorar la transmisión de la luz, aumentando la claridad y la eficacia de la lente. Del mismo modo, los filtros pueden diseñarse para bloquear o dejar pasar determinadas longitudes de onda, lo que los hace indispensables en diversas aplicaciones espectroscópicas y de imagen.

En el ámbito del vidrio arquitectónico, el sputtering PVD permite crear vidrios inteligentes que pueden ajustar su transparencia en función de las condiciones ambientales o las preferencias del usuario. Esta tecnología no sólo aporta ventajas estéticas, sino que también contribuye a la eficiencia energética al reducir la necesidad de iluminación artificial y de sistemas de calefacción, ventilación y aire acondicionado.

El vidrio para automóviles también se beneficia de estos avances. Al modular las longitudes de onda de absorción y reflexión, el pulverizado PVD puede mejorar la durabilidad y la seguridad de los parabrisas y las ventanillas laterales. Esta tecnología también puede utilizarse para crear revestimientos autolimpiantes y antivaho, mejorando tanto la experiencia de conducción como el mantenimiento del vehículo.

En resumen, las aplicaciones ópticas de la tecnología de sputtering PVD son diversas e impactantes, e influyen en sectores que van desde la electrónica de consumo hasta la automoción y la arquitectura.

Captación de energía

La captación de energía, especialmente mediante paneles solares fotovoltaicos y torres solares, representa una piedra angular en la transición hacia fuentes de energía renovables. Estas tecnologías son fundamentales para convertir la luz solar en energía eléctrica utilizable, reduciendo así la dependencia de los combustibles fósiles y mitigando el impacto medioambiental.

Los paneles solares fotovoltaicos funcionan según el principio del efecto fotovoltaico, por el que los fotones de la luz solar son absorbidos por materiales semiconductores, generando corriente eléctrica. Este método es versátil, aplicable tanto en centrales eléctricas a gran escala como en soluciones energéticas descentralizadas a pequeña escala. La eficiencia de estos paneles ha experimentado mejoras significativas a lo largo de los años, impulsadas por los avances en la ciencia de los materiales y las técnicas de fabricación.

Las torres solares, por su parte, utilizan la tecnología de energía solar concentrada (CSP). Funcionan concentrando la luz solar en un receptor situado en la parte superior de la torre, que calienta un fluido para producir vapor. Este vapor acciona una turbina para generar electricidad. Este método ofrece la ventaja del almacenamiento de energía, ya que el fluido calentado puede conservarse y utilizarse para generar energía incluso después de la puesta de sol o durante periodos de poca luz solar.

Ambas tecnologías contribuyen a un futuro energético sostenible, ofreciendo soluciones escalables que pueden adaptarse para satisfacer diversas demandas energéticas. La integración de estos métodos de captación con la tecnología de sputtering PVD, que mejora el rendimiento de las células fotovoltaicas, subraya aún más su importancia en los sistemas energéticos modernos.

Componentes del proceso de sputtering de capa fina

Sustrato

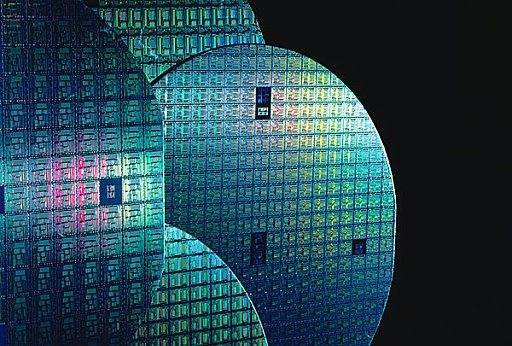

El sustrato desempeña un papel fundamental en el proceso de deposición de películas finas, ya que sirve como superficie de base sobre la que se aplica la funcionalidad de la película fina. Esta superficie puede estar hecha de diversos materiales, como metales, cerámicas e incluso polímeros, cada uno de ellos elegido en función de los requisitos específicos de la aplicación. Por ejemplo, en la producción de componentes electrónicos y semiconductores, se suelen utilizar sustratos como obleas de silicio debido a su compatibilidad con las exigencias de alta precisión de estas industrias.

En el contexto de los revestimientos duros y decorativos, el sustrato puede ser una herramienta o un producto de consumo, donde el objetivo es mejorar la durabilidad o el atractivo estético. En las aplicaciones ópticas, se utilizan sustratos como el vidrio o lentes especializadas para modular la transmisión, reflexión o absorción de la luz. Cada tipo de sustrato plantea sus propios retos y consideraciones, sobre todo en lo que respecta a la preparación de la superficie y la adhesión, que son fundamentales para el éxito de la deposición de una película fina uniforme y funcional.

La elección del sustrato no depende sólo del material, sino también de su geometría y textura superficial. Por ejemplo, en la captación de energía mediante paneles solares fotovoltaicos, el sustrato debe ser capaz de soportar las condiciones exteriores y, al mismo tiempo, convertir eficazmente la luz solar en electricidad. Para ello se necesita un material robusto con una excelente estabilidad térmica y ambiental.

En general, el sustrato es un elemento fundamental en el proceso de sputtering PVD, que influye no sólo en las propiedades del producto final, sino también en la eficiencia y eficacia del propio proceso de deposición.

Blanco

El blanco en el proceso de sputtering PVD es un componente crítico que sirve como fuente de material para la deposición sobre el sustrato. Este material, a menudo en forma de bloque o disco sólido, está compuesto por los elementos o compuestos deseados que formarán la película fina sobre el sustrato. La composición del blanco influye directamente en las propiedades de la película resultante, por lo que es un factor determinante para conseguir funcionalidades específicas, como una mayor conductividad, durabilidad o propiedades ópticas.

En el contexto de las aplicaciones electrónicas y de semiconductores, el material objetivo debe presentar propiedades eléctricas precisas, mientras que en el caso de los revestimientos duros y decorativos, puede ser necesario que ofrezca una resistencia al desgaste o un atractivo estético excepcionales. En el caso de las aplicaciones ópticas, las propiedades del material objetivo se adaptan para modular la transmisión, reflexión o absorción de la luz. En el campo de la captación de energía, la composición del material es crucial para optimizar la eficiencia de las células fotovoltaicas.

La selección del material del cátodo es, por tanto, una decisión polifacética que debe equilibrar los requisitos de la aplicación con las capacidades del proceso de sputtering. La calidad y la consistencia del material objetivo son primordiales, ya que cualquier impureza o defecto puede provocar falta de uniformidad en la película depositada, afectando al rendimiento general del producto final.

Cámara de vacío

La cámara de vacío es un componente crítico en el proceso de sputtering de película fina, diseñada para crear un entorno en el que es esencial un control preciso de la presión y la atmósfera. Este espacio cerrado está diseñado para eliminar el aire y la presión, permitiendo el ensayo y la aplicación de materiales en condiciones de vacío. El diseño de la cámara es polifacético e implica una cuidadosa selección de materiales y formas para garantizar que pueda soportar los drásticos cambios de presión inherentes a los entornos de vacío.

Materiales y diseño

Las cámaras de vacío suelen construirse con materiales como aleaciones de acero y acero inoxidable, que se eligen por su solidez y capacidad para resistir los cambios de presión. Sin embargo, la flexibilidad en la elección de materiales es amplia; las cámaras también pueden fabricarse con vidrio, plástico, aluminio, latón, cerámica de alta densidad y acrílico. Esta diversidad de materiales se debe a los requisitos exclusivos de cada aplicación, ya sea para fines educativos, pruebas industriales o procesos de fabricación especializados.

Formas y aplicaciones

La forma de una cámara de vacío puede variar significativamente, desde las conocidas cámaras de cristal pequeñas que se ven en las aulas hasta diseños más grandes y complejos como cilindros verticales u horizontales, esferas y cajas rectangulares. Cada forma ofrece ventajas distintas en función de las necesidades específicas del experimento o del proceso de fabricación que soporte. Por ejemplo, una cámara esférica puede proporcionar una distribución uniforme de la tensión, mientras que una cilíndrica puede facilitar el acceso y el mantenimiento.

En aplicaciones industriales, las cámaras de vacío son indispensables para realizar pruebas a gran altitud, secar y desgasificar, garantizando la calidad y durabilidad de los productos. En la industria aeroespacial, son cruciales para simular las condiciones del espacio, probando la capacidad de los componentes para soportar el vacío y la presión de la órbita. Además, las cámaras de vacío se utilizan en diversas industrias para determinar la estabilidad de los envases que pueden ser sometidos a viajes aéreos, garantizando que los productos permanezcan intactos durante el tránsito.

La cámara de vacío, con su sofisticado hardware y software, desempeña un papel fundamental en el mantenimiento y control del delicado equilibrio necesario para el éxito de los procesos de sputtering de película fina. Su capacidad para crear y mantener un entorno de vacío controlado es lo que permite la aplicación precisa de películas finas sobre sustratos, lo que la convierte en una herramienta esencial en la fabricación y la investigación modernas.

Prensado isostático en caliente (HIP) en la producción de blancos

Metales en polvo, cerámicas y compuestos

En la producción de cátodos para sputtering, materiales como metales en polvo, cerámicas, intermetálicos y compuestos desempeñan un papel fundamental. Estos materiales se transforman en cátodos mediante diversos métodos, cada uno de ellos adaptado para mejorar las propiedades específicas requeridas para diferentes aplicaciones.

Tipos de materiales en polvo

- Metales en polvo: Se suelen utilizar por su excelente conductividad eléctrica y térmica, que los hace ideales para aplicaciones en componentes electrónicos y semiconductores.

- Cerámica: Conocidas por su gran dureza y resistencia al desgaste, las cerámicas se emplean a menudo en revestimientos duros y aplicaciones ópticas.

- Intermetálicos: Estos compuestos ofrecen una combinación única de propiedades, como alta resistencia y estabilidad térmica, que son cruciales para las tecnologías aeroespacial y de captación de energía.

- Compuestos: Una amplia categoría que incluye una gran variedad de materiales, cada uno con propiedades específicas que pueden modularse para diferentes aplicaciones, desde revestimientos decorativos hasta vidrio energéticamente eficiente.

Técnicas de transformación

La transformación de estos materiales en polvo en cátodos para sputtering implica varias técnicas avanzadas, cada una de ellas diseñada para optimizar el rendimiento del cátodo:

- Prensado isostático en caliente (HIP): Este método comprime el material en polvo a alta presión y temperatura, dando como resultado un cátodo denso y homogéneo con una porosidad mínima.

- Sinterización: Un proceso que calienta el material en polvo justo por debajo de su punto de fusión, lo que hace que las partículas se adhieran sin fundirse por completo, produciendo un objetivo fuerte pero poroso.

- Conformado por pulverización: Consiste en pulverizar material fundido sobre un sustrato, solidificándolo rápidamente en una pieza con una microestructura fina y alta densidad.

Cada una de estas técnicas contribuye a la creación de cátodos optimizados para aplicaciones específicas dentro del proceso de sputtering PVD, garantizando un alto rendimiento y fiabilidad.

Cátodos fundidos, sinterizados o pulverizados mejorados

La producción de cátodos para sputtering puede mejorarse significativamente mediante diversas técnicas de fabricación, como la fundición, el sinterizado y la pulverización térmica. Cada método ofrece ventajas y retos únicos, adaptados a materiales y aplicaciones específicos.

Cátodos de fundición: Estos cátodos se benefician de una elevada consistencia composicional y microestructural, que garantiza el control de la pureza, lo que se traduce en un alto rendimiento del proceso y una mayor vida útil del cátodo. Los materiales más utilizados son InSn, aleaciones de Sn, ZnAl y ZnSn. A pesar de estas ventajas, la fundición se limita a metales de buen comportamiento y aleaciones estables que puedan soportar sucesivos procesos termomecánicos sin degradarse.

Blancos sinterizados: El prensado isostático en caliente (HIP) es una técnica clave en la producción de cátodos sinterizados, ya que ofrece una estructura de grano superior. Sin embargo, este método no está exento de riesgos; hay que vigilar de cerca la contaminación por oxígeno (sobre todo en el modo metálico), la erosión anómala y la formación de partículas. Los productos HIP incluyen cátodos para sputtering de Cr, Mo, ITO, AZO y ZnO, cada uno de los cuales requiere una manipulación precisa para mitigar estos riesgos.

Cátodos pulverizados: La pulverización térmica, proporcionada por empresas como KINTEK, ofrece una solución versátil para producir cátodos rotatorios. Este método garantiza una estabilidad y un rendimiento óptimos del proceso mediante técnicas como el plasma, el arco y la pulverización en frío. Los materiales principales incluyen AZO, ITO, Mo, Si, TiOx, ZnO y ZTO. A pesar de sus ventajas, el intenso bombardeo y la naturaleza reactiva del proceso pueden provocar fallos comunes, como grietas en metales frágiles como el silicio y el germanio, deformaciones en metales duros como el niobio y el circonio, y cambios de composición en aleaciones complejas.

Blancos extruidos: KINTEK también suministra cátodos extruidos de alta pureza fabricados con materiales como Al, Cu, Mo, Nb, Ta, Ti, Zr y V. Estos cátodos mantienen una buena pureza y tamaño de grano, lo que los hace adecuados para una gran variedad de aplicaciones.

Para hacer frente a estos retos, Materion emplea una amplia gama de tecnologías de fabricación de polvo y placas, junto con años de experiencia en el manejo de materiales de deposición de películas finas. Este enfoque holístico garantiza que incluso las aplicaciones más exigentes puedan abordarse con eficacia, mejorando el rendimiento general y la fiabilidad de los cátodos para sputtering.

Adhesión por difusión

La unión por difusión se utiliza desde hace mucho tiempo para unir metales refractarios y de alta resistencia, que a menudo son difíciles o imposibles de soldar por métodos convencionales. Este proceso consiste en aplicar altas temperaturas y presiones a metales similares o distintos que se acoplan en una prensa caliente. En estas condiciones, los átomos de las superficies metálicas sólidas se entrecruzan y se unen, creando una unión fuerte y resistente a la temperatura. Este método se distingue de las técnicas tradicionales de soldadura fuerte porque no requiere materiales de relleno, lo que preserva el peso y las dimensiones originales de los metales unidos.

La fuerza y la resistencia a la temperatura de la unión resultante son intrínsecas a los propios metales base, lo que hace que la unión por difusión sea especialmente ventajosa para aplicaciones con materiales refractarios y aleados de alta resistencia. Ya se utilice para unir capas o simplemente para unir dos piezas, esta técnica ofrece una solución sólida para crear conjuntos metálicos duraderos y eficaces.

En los últimos años, los avances en el control preciso de la temperatura y la uniformidad de la presión en piezas de gran tamaño han ampliado aún más las aplicaciones potenciales de la unión por difusión. Esto ha abierto nuevas posibilidades para la fabricación de productos de última generación, sobre todo en sectores en los que los materiales de alto rendimiento son fundamentales.

Conocimiento de la tecnología de PVD y sputtering

Contexto histórico

La evolución de la tecnología de PVD (deposición física de vapor) y sputtering está profundamente arraigada en el trabajo pionero de varias figuras clave de los siglos XIX y XX. Una de las primeras contribuciones significativas fue la de Sir William Robert Grove, un científico británico que, a mediados del siglo XIX, realizó experimentos con descargas eléctricas en gases enrarecidos, sentando las bases de lo que más tarde se convertiría en la tecnología de sputtering. Los trabajos de Grove fueron fundamentales para comprender el comportamiento de las partículas en entornos de baja presión, lo que resulta crítico para el proceso de sputtering.

Después de Grove, Michael Faraday, otro físico británico, realizó avances sustanciales en este campo. Los estudios de Faraday sobre la deposición de metales en entornos de vacío aportaron conocimientos sobre los mecanismos de formación de películas, esenciales para el desarrollo de las técnicas de PVD. Sus experimentos con rayos catódicos y el descubrimiento del espacio oscuro de Faraday aclararon aún más los principios en los que se basa la pulverización catódica.

A principios del siglo XX, el físico estadounidense Irving Langmuir realizó importantes contribuciones a este campo, sobre todo con sus trabajos sobre el comportamiento de los electrones en los gases. Las investigaciones de Langmuir ayudaron a perfeccionar la comprensión de la física del plasma, crucial para el funcionamiento de los sistemas de sputtering.

La era moderna de la tecnología de sputtering comenzó con el trabajo de William Wright, quien, en 1967, desarrolló el primer sistema práctico de sputtering por magnetrón. La innovación de Wright permitió una deposición más eficaz y controlable de películas finas, lo que supuso un avance significativo en la aplicación del sputtering en diversas industrias. Su trabajo marcó un momento crucial en la transición de las curiosidades de laboratorio a los procesos industriales.

Estos desarrollos históricos sentaron las bases de las sofisticadas tecnologías de PVD y sputtering de las que dependemos hoy en día, permitiendo la producción de películas finas de alta calidad para una amplia gama de aplicaciones, desde la electrónica a la óptica y más allá.

Tipos de técnicas de sputtering

Las técnicas de pulverización catódica forman parte integral de los procesos de deposición física en fase vapor (PVD) y ofrecen una gama versátil de métodos para depositar películas finas sobre diversos sustratos. Las principales técnicas son el sputtering de magnetrón de corriente continua (CC), el sputtering por radiofrecuencia (RF) y el sputtering por haz de iones, cada una de ellas adaptada a aplicaciones y tipos de materiales específicos.

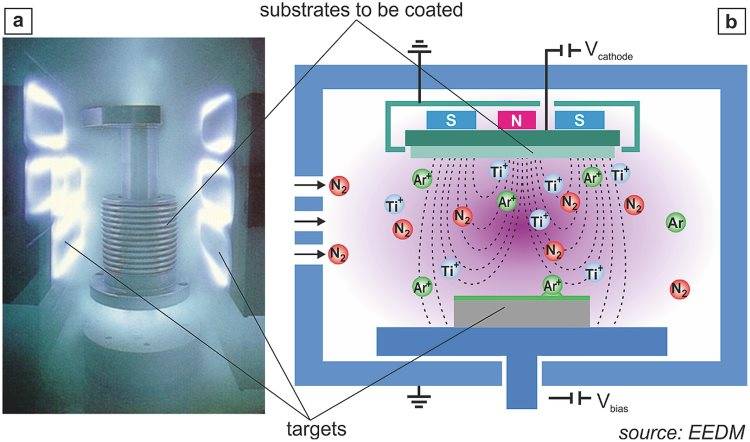

El sputtering por magnetrón de corriente continua (CC) se utiliza ampliamente para depositar metales y algunos materiales cerámicos. En este método, una fuente de alimentación de corriente continua genera un plasma en un entorno de gas a baja presión. El plasma, creado cerca del material objetivo, hace que los iones del gas colisionen con el objetivo, desprendiendo átomos que son expulsados a la fase gaseosa. El campo magnético producido por el imán aumenta la velocidad de sputtering y garantiza una deposición más uniforme sobre el sustrato. La velocidad de sputtering puede calcularse mediante una fórmula específica que tiene en cuenta parámetros como la densidad del flujo de iones, las propiedades del material del blanco y la distancia entre el blanco y el sustrato.

Pulverización catódica por radiofrecuencia (RF) amplía la aplicabilidad del sputtering a materiales no conductores. A diferencia del sputtering DC, el sputtering RF utiliza una corriente alterna, lo que permite la deposición de materiales aislantes. Esta técnica es especialmente útil para materiales que no pueden bombardearse con métodos de corriente continua, lo que amplía el alcance de las aplicaciones de PVD.

Sputtering por haz de iones consiste en el uso de un haz de iones focalizado para bombardear el material objetivo, provocando la expulsión de átomos que se depositan sobre el sustrato. Este método ofrece una gran precisión y control, por lo que es adecuado para aplicaciones que requieren patrones intrincados o revestimientos de alta calidad.

Cada una de estas técnicas tiene ventajas únicas y se selecciona en función de los requisitos específicos de la aplicación, ya sea para componentes electrónicos, revestimientos ópticos o dispositivos de captación de energía. Comprender estas técnicas es crucial para optimizar el proceso de PVD y conseguir las propiedades deseadas de la película.

Pulverización catódica reactiva

El sputtering reactivo es una sofisticada técnica empleada en el depósito físico en fase vapor (PVD) para crear revestimientos de película fina con una estequiometría y una estructura controladas con precisión. Este método implica la introducción de gases reactivos en la cámara de pulverización catódica, como oxígeno o nitrógeno, que reaccionan con las partículas pulverizadas de un material objetivo para formar películas de óxido o nitruro, respectivamente. La adición de estos gases reactivos altera significativamente el proceso de deposición, haciéndolo más complejo y exigiendo un control cuidadoso de parámetros como las presiones parciales de los gases inertes y reactivos para lograr la composición y las propiedades deseadas de la película.

La complejidad se debe al comportamiento de histéresis observado en muchos procesos de sputtering reactivo, que requiere un control preciso de variables como los caudales de gas y las presiones relativas. Por ejemplo, el modelo Berg, propuesto por Berg et al., proporciona un marco para estimar el impacto de la adición de gas reactivo sobre la erosión del blanco y las velocidades de deposición de la película. Este modelo ayuda a comprender cómo los cambios en las presiones relativas de los gases inertes y reactivos pueden influir en la estequiometría de la película, que es crucial para optimizar propiedades funcionales como la tensión en las películas de nitruro de silicio (SiNx) y el índice de refracción de las películas de óxido de silicio (SiOx).

En la práctica, el sputtering reactivo permite producir películas finas con composiciones químicas a medida, lo que mejora su rendimiento en diversas aplicaciones. Por ejemplo, en la industria de los semiconductores, estas películas pueden personalizarse para obtener propiedades específicas de conductividad, resistividad y dieléctricas, mientras que en aplicaciones ópticas pueden modular las longitudes de onda de transmisión, reflexión y absorción. Esta versatilidad hace del sputtering reactivo una herramienta indispensable en la moderna tecnología PVD, permitiendo la creación de materiales avanzados con propiedades únicas para una amplia gama de industrias.

Geometrías de cátodos y sus ventajas

Cátodos planos

Los cátodos planos se utilizan ampliamente en diversas aplicaciones debido a su simplicidad y eficacia en los procesos de transferencia de material. Estos cátodos son especialmente ventajosos en escenarios en los que la atención se centra en la creación de prototipos o en la experimentación elemental, especialmente cuando la necesidad de material es modesta. La sencilla geometría de los cátodos planares permite una fácil integración en los sistemas de sputtering existentes, lo que los convierte en una elección popular para pruebas iniciales y series de producción a pequeña escala.

Ventajas de los cátodos planares

- Simplicidad: El diseño plano y sin complicaciones de los cátodos planares simplifica tanto el proceso de fabricación como la integración en los sistemas de sputtering. Esta facilidad de uso es especialmente beneficiosa para investigadores e ingenieros que están probando nuevos materiales o procesos.

- Rentabilidad: Debido a su geometría simple, los cátodos planares pueden fabricarse a un coste inferior en comparación con diseños de cátodos más complejos. Esto los convierte en una opción atractiva para proyectos con presupuestos limitados.

- Versatilidad: Los blancos planares pueden fabricarse con diversos materiales, como metales, cerámicas y compuestos, lo que permite una amplia gama de configuraciones y aplicaciones experimentales.

Desventajas de los blancos planares

- Utilización de materiales: Uno de los principales inconvenientes de los cátodos planares es su relativamente baja eficiencia de utilización del material. La superficie plana puede dar lugar a patrones de desgaste desiguales, con el consiguiente desperdicio de material y la necesidad de sustituciones frecuentes.

- Limitaciones de escala: Los cátodos planares son menos adecuados para la producción a gran escala debido a sus limitadas capacidades de transferencia de material. Su diseño no responde eficazmente a las demandas continuas y de gran volumen que suelen asociarse a las aplicaciones industriales.

- Patrones de desgaste: El desgaste uniforme en toda la superficie plana puede provocar una degradación prematura, haciendo necesarios ciclos de mantenimiento y sustitución más frecuentes. Esto puede ser una desventaja significativa en entornos de alto rendimiento.

En resumen, aunque los cátodos planares ofrecen simplicidad y rentabilidad, son más adecuados para aplicaciones a pequeña escala y experimentación inicial. Sus limitaciones en la utilización de materiales y su escalabilidad los hacen menos idóneos para la producción industrial a gran escala.

Cátodos giratorios

El desarrollo de cátodos rotatorios ha mejorado significativamente la eficiencia y eficacia de los procesos de sputtering, especialmente en aplicaciones de fabricación a gran escala como el vidrio arquitectónico y las pantallas planas. A diferencia de los cátodos planos tradicionales, los rotativos están diseñados para maximizar la utilización del material y la longevidad operativa.

Una de las principales ventajas de los cátodos giratorios es su mayor capacidad de material. Estos cátodos suelen contener más material, lo que permite ampliar las tiradas de producción sin necesidad de sustituciones frecuentes. Esto se traduce en un menor tiempo de inactividad del sistema y un mayor rendimiento del equipo de revestimiento. Por ejemplo, un cátodo giratorio puede mantener una producción varias veces superior a la de un cátodo plano, aumentando así la productividad global.

Además, los cátodos giratorios facilitan el uso de mayores densidades de potencia durante el proceso de sputtering. La rotación continua del cátodo garantiza que la acumulación de calor se distribuya uniformemente por toda su superficie, mitigando el sobrecalentamiento local y prolongando la vida útil del cátodo. Esta distribución uniforme del calor también permite velocidades de deposición más rápidas, ya que el cátodo puede soportar mayores aportes de energía sin comprometer su integridad estructural. Por consiguiente, el uso de cátodos giratorios no sólo mejora la eficacia del proceso de sputtering, sino también la calidad de las películas depositadas.

En el sputtering reactivo, en el que el material objetivo reacciona con un gas reactivo para formar la película fina deseada, los cátodos giratorios ofrecen ventajas adicionales. La distribución uniforme del calor y las mayores densidades de potencia permiten reacciones más controladas y consistentes, lo que da lugar a propiedades superiores de la película, como mejor adherencia, menor porosidad y mayor resistencia mecánica. Esto convierte a los cátodos rotativos en una herramienta indispensable en las industrias que requieren revestimientos de alta precisión con estándares exigentes.

En general, la adopción de cátodos rotativos en la tecnología de sputtering representa un avance significativo, que ofrece beneficios tangibles en términos de utilización del material, eficacia del proceso y calidad del producto.

Productos relacionados

- Prensa Isostática en Frío Automática de Laboratorio CIP Máquina de Prensado Isostático en Frío

- Prensa Hidráulica Calefactora Automática de Alta Temperatura con Placas Calefactoras para Laboratorio

- Moldes de Prensado Isostático para Laboratorio

- Autoclave de laboratorio esterilizador automático de pantalla digital portátil para presión de esterilización

- Molino de Bolas Vibratorio de Alta Energía para Uso en Laboratorio

Artículos relacionados

- Aplicación de la tecnología de prensado isostático en caliente en la preparación de cerámicas especiales

- Fabricación aditiva para prensado isostático: uniendo la nueva tecnología con la fabricación tradicional

- Prensa isostática en frío (CIP) eléctrica de laboratorio: Aplicaciones, ventajas y personalización

- Principio y proceso del prensado isostático en frío

- Aplicación de la tecnología de prensado isostático en caliente en aleaciones de alta temperatura de fundición a base de níquel