Introducción

Tabla de contenido

- Introducción

- Descripción general del prensado isostático

- Ventajas del prensado isostático

- Desventajas del prensado isostático

- Prensado isostático de bolsa seca

- Prensado isostático de bolsa húmeda

- Prensado uniaxial versus prensado isostático

- Preparación de polvo para prensado isostático

- Aplicaciones del prensado isostático de bolsas húmedas

- Aplicaciones del prensado isostático de bolsa seca

- Comparación de las ventajas y desventajas del prensado isostático

- Conclusión

El prensado isostático es un proceso de fabricación que ofrece numerosos beneficios y aplicaciones en diversas industrias. Implica someter un material a presión igual desde todas las direcciones para lograr una densidad y forma uniformes. Este método es particularmente ventajoso en comparación con otras técnicas de producción. El prensado isostático permite la producción de piezas con formas internas complejas y paredes largas y delgadas, que pueden no ser fáciles de lograr con otros métodos. Sin embargo, es importante considerar las limitaciones del prensado isostático, como la menor precisión de las superficies prensadas y las menores tasas de producción en comparación con técnicas alternativas.

Descripción general del prensado isostático

Explicación del prensado isostático.

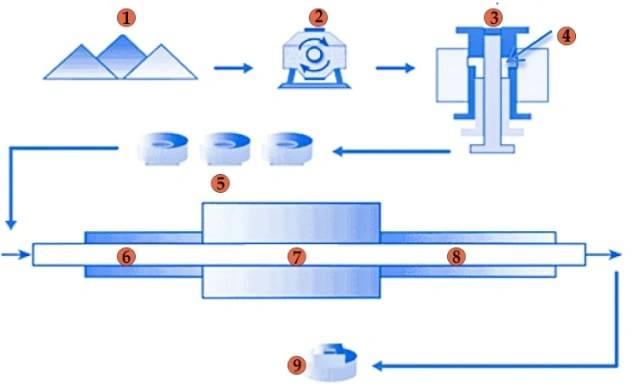

El prensado isostático es una técnica de procesamiento de polvo que utiliza la presión de un fluido para compactar mezclas de polvo y reducir la porosidad. La mezcla de polvo se encapsula mediante presión isostática, que aplica presión por igual desde todas las direcciones. Este proceso implica confinar el polvo metálico dentro de una membrana flexible o recipiente hermético, creando una barrera de presión entre el polvo y el medio presurizador (líquido o gas) que lo rodea.

Tipos de prensado isostático: bolsa húmeda y bolsa seca

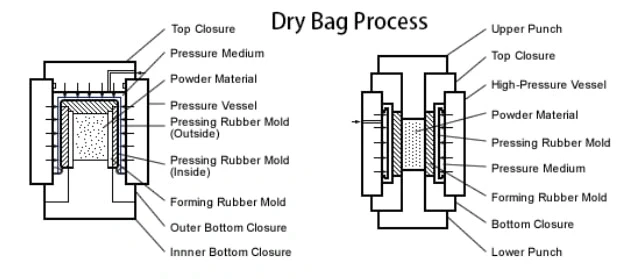

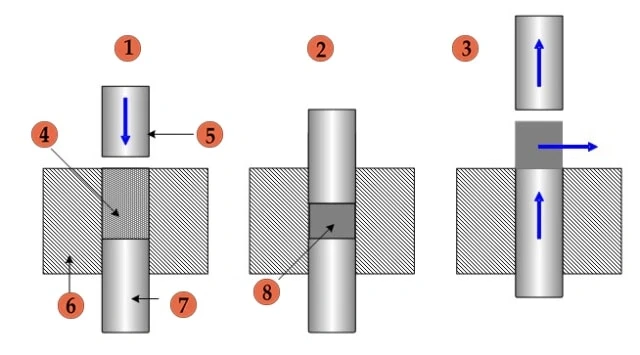

Hay dos tipos generales de operaciones de prensado isostático: bolsa húmeda y bolsa seca. La variación de la bolsa húmeda implica el uso de un molde elastomérico separado que se carga fuera de la prensa y luego se sumerge en el recipiente a presión. Después de la presurización y compactación, se retira el molde del recipiente, se recupera la pieza y se repite el proceso. Se pueden cargar varios moldes en el recipiente para una sola ejecución de presurización.

Por otro lado, la variación de la bolsa seca elimina el paso de inmersión al crear un molde que se integra en el recipiente a presión. En el proceso de bolsa seca, se agrega el polvo al molde, se sella el molde, se aplica presión y luego se expulsa la pieza. El molde integrado en este proceso facilita la automatización en comparación con el proceso de bolsa húmeda.

Presiones de conformado para cerámica.

El prensado isostático ofrece beneficios únicos para aplicaciones cerámicas y refractarias. Aplica una fuerza uniforme e igual sobre todo el producto, independientemente de su forma o tamaño. Esta característica permite la formación de formas de productos con tolerancias precisas, lo que reduce la necesidad de un mecanizado costoso. El proceso de prensado isostático se ha utilizado ampliamente en la formación de refractarios de alta temperatura, cerámicas, carburos cementados, imanes permanentes de lantano, materiales de carbono y polvos de metales raros.

El prensado isostático se ha convertido en una herramienta de producción viable utilizada en diversas industrias para consolidar polvos o reparar defectos en piezas fundidas. Su capacidad para lograr altas densidades compactas y producir formas complejas lo ha convertido en la opción preferida en muchas aplicaciones. Sin embargo, es importante tener en cuenta que el costo de las herramientas y la complejidad del proceso son mayores en comparación con el prensado uniaxial.

Ventajas del prensado isostático

El prensado isostático ofrece varias ventajas sobre otros métodos de producción. Echemos un vistazo más de cerca a algunos de los beneficios del prensado isostático en comparación con otras técnicas:

Beneficios del prensado isostático en comparación con otros métodos de producción

- Baja distorsión durante la cocción : el prensado isostático produce una distorsión mínima durante el proceso de cocción, lo que garantiza la precisión dimensional del producto final.

- Contracción constante durante la cocción : la contracción de las piezas prensadas isostáticamente durante el proceso de cocción es constante, lo que produce resultados predecibles y uniformes.

- Se pueden cocer las piezas sin necesidad de secarlas : A diferencia de otros métodos, el prensado isostático permite la cocción de las piezas sin necesidad de secado previo, ahorrando tiempo y energía.

- Son posibles niveles más bajos de aglutinante en el polvo : el prensado isostático permite el uso de niveles más bajos de aglutinante en la mezcla de polvo, lo que reduce la necesidad de pasos de procesamiento adicionales.

- La mayoría de los compactos verdes (sin cocer) se pueden mecanizar : los compactos verdes prensados isostáticamente se pueden mecanizar fácilmente, lo que ofrece flexibilidad en el proceso de fabricación.

- Bajas tensiones internas en compacto como prensado : El proceso de prensado isostático da como resultado bajas tensiones internas en la pieza compactada, reduciendo el riesgo de agrietamiento o deformación.

- Capacidad de piezas prensadas de gran tamaño : el prensado isostático puede adaptarse a la producción de piezas muy grandes utilizando el método de bolsa húmeda, ampliando la gama de aplicaciones.

- Bajo costo de herramientas : el prensado isostático tiene costos de herramientas más bajos en comparación con otros métodos de fabricación, lo que lo convierte en una opción rentable para tiradas de producción cortas.

- Mayor densidad para una presión de prensado determinada : el prensado isostático logra una mayor densidad para una presión de prensado determinada en comparación con los métodos de prensado mecánico, lo que da como resultado piezas más resistentes y duraderas.

- Capacidad de prensar compactos con una relación longitud-diámetro muy alta : El prensado isostático permite la producción de compactos con una relación longitud-diámetro alta, lo que lo hace adecuado para una amplia gama de aplicaciones.

- Capacidad de presionar piezas con formas internas : el prensado isostático puede acomodar piezas con formas internas, como roscas, estrías, dentados y conos, ampliando las posibilidades de diseño.

- Capacidad de prensar piezas largas de paredes delgadas : El prensado isostático es capaz de producir piezas largas de paredes delgadas, lo que ofrece versatilidad en el diseño de productos.

- Capacidad para prensar polvos débiles : el prensado isostático puede presionar eficazmente polvos débiles, mejorando la utilización del material y la calidad general del producto final.

- Capacidad de prensar un compacto que tiene dos o más capas de polvo que poseen diferentes características : El prensado isostático permite la producción de compactos con múltiples capas de polvo, cada una con diferentes características, mejorando las propiedades y el rendimiento del material.

El prensado isostático ofrece una serie de ventajas que lo convierten en el método de producción preferido en diversas industrias. Exploremos algunas de sus capacidades con más detalle.

Capacidades de prensado isostático.

- Densidad uniforme : el prensado isostático garantiza que la pieza compactada resultante tenga una densidad uniforme, lo que da como resultado una contracción constante durante la sinterización o el prensado isostático en caliente con una deformación mínima.

- Flexibilidad de forma : el prensado isostático permite la producción de formas y dimensiones que son difíciles o imposibles de lograr utilizando otros métodos, proporcionando flexibilidad de diseño.

- Tamaño de los componentes : el prensado isostático puede adaptarse a una amplia gama de tamaños de componentes, desde enormes formas de pulvimetalurgia casi netas de 30 toneladas hasta pequeñas piezas MIM que pesan menos de 100 gramos.

- Piezas más grandes : el tamaño de la cámara de presión isostática es la única limitación en el tamaño de las piezas, lo que la hace adecuada para producir componentes grandes.

- Posibilidades de aleación mejoradas : el prensado isostático permite mejorar los elementos de aleación sin inducir la segregación en el material, ampliando las opciones de materiales.

- Plazos de entrega reducidos : el prensado isostático permite la producción económica de formas complejas desde prototipos hasta cantidades de producción, lo que reduce significativamente los plazos de entrega en comparación con los métodos de fabricación tradicionales.

- Reducción de costos de material y mecanizado : las piezas con forma casi neta se pueden fabricar mediante prensado isostático, lo que reduce el desperdicio de material y los costos de mecanizado.

El prensado isostático encuentra aplicaciones en diversas industrias, gracias a sus ventajas y capacidades únicas. Echemos un vistazo a algunas aplicaciones comunes de la prensa isostática.

Aplicación de la prensa isostática

- Productos farmacéuticos

- Explosivos

- quimicos

- Alimento

- Combustible nuclear

- Ferritas

![Otras industrias de aplicación de prensas isostáticas (farmacéutica, explosivas, química, ferrita de combustible nuclear)]()

Otras industrias de aplicación de prensas isostáticas (farmacéutica, explosivas, química, ferrita de combustible nuclear)

El prensado isostático es un método de producción versátil que ofrece numerosas ventajas respecto a otras técnicas. Es aplicable a una amplia gama de materiales y puede producir formas y dimensiones complejas con gran precisión. Ya sea para lograr una densidad uniforme, prensar piezas con formas internas intrincadas o reducir los costos de herramientas, el prensado isostático demuestra ser una opción de fabricación valiosa en muchas industrias.

Desventajas del prensado isostático

El prensado isostático es un método de producción que ofrece diversas ventajas respecto a otras técnicas. Sin embargo, no está exento de desventajas. Echemos un vistazo más de cerca a algunas de las desventajas del prensado isostático:

Menor precisión de las superficies prensadas.

Una desventaja del prensado isostático es la menor precisión de las superficies prensadas adyacentes a la bolsa flexible. Esto significa que puede ser necesario un mecanizado posterior para lograr la precisión deseada. En comparación, las técnicas de extrusión o prensado mecánico suelen dar como resultado superficies prensadas más precisas.

Mayores costos para las prensas de bolsas secas totalmente automáticas

Las prensas de bolsas secas completamente automáticas, que se utilizan comúnmente en el prensado isostático, requieren un polvo secado por aspersión relativamente costoso. Esto puede aumentar el costo general del proceso. El uso de materiales de alta calidad y equipos especializados contribuye a los mayores gastos asociados con este tipo de prensa.

Tasas de producción más bajas en comparación con la extrusión o la compactación del molde.

El prensado isostático tiende a tener tasas de producción más bajas en comparación con los métodos de extrusión o compactación por matriz. Esto significa que el proceso puede no ser tan eficiente en términos de volumen de producción. Es importante tener en cuenta los requisitos y plazos de producción al elegir entre diferentes técnicas de prensado.

A pesar de estas desventajas, el prensado isostático todavía ofrece ventajas únicas que lo convierten en una opción valiosa para determinadas aplicaciones. Permite una baja distorsión y una contracción constante durante la cocción, permite el mecanizado de compactos verdes y ofrece la capacidad de prensar piezas con formas internas y altas relaciones longitud-diámetro. Además, el prensado isostático puede alcanzar densidades más altas que el prensado mecánico y tiene la capacidad de prensar compactos con múltiples capas de polvo.

Es importante sopesar los pros y los contras del prensado isostático en relación con las necesidades de fabricación específicas para determinar si es la opción correcta para una aplicación particular.

Prensado isostático de bolsa seca

Explicación y aplicaciones del prensado isostático de bolsa seca.

El prensado isostático con bolsa seca es un método para compactar materiales en polvo en una masa sólida homogénea antes del mecanizado o sinterización. Es un proceso simple que produce palanquillas o preformas de alta integridad con mínima distorsión o agrietamiento cuando se dispara. Este proceso es particularmente adecuado para producir artículos de carburo relativamente pequeños con geometría simétrica de eje.

Una de las principales aplicaciones del prensado isostático en bolsa seca es la producción de cuerpos cerámicos para bujías. Las herramientas de caucho integradas eliminan la necesidad de pasos separados de inmersión y extracción, lo que hace que el proceso sea más automatizado y eficiente.

Ventajas de la automatización en el prensado isostático de bolsas secas

La principal ventaja de las prensas de bolsas secas es la posibilidad de automatización, lo que permite una producción rentable en masa o semimasa de artículos de carburo con geometría compleja. Esto incluye varillas, tubos, casquillos, bolas, émbolos, taladros, tornillos, boquillas y más.

La automatización en el prensado isostático de bolsas secas también permite la producción de compactos verdes huecos casi en forma de red con dimensiones exteriores e internas precisas. Esto reduce significativamente la cantidad de mecanizado necesario, lo que da como resultado una menor generación de virutas.

Papel de la calidad del polvo WC-Co y el diseño del molde de prensado

La calidad del polvo de WC-Co y el diseño del molde de prensado desempeñan un papel crucial en la fabricación eficaz de compactos en verde de carburo. La calidad del polvo debe seleccionarse cuidadosamente para garantizar una compactación adecuada y las propiedades deseadas en el producto final.

Diferentes opciones para el diseño de moldes de prensado, como moldes integrados o intercambiables, ofrecen flexibilidad en el proceso de prensado. Los moldes integrados son preferibles cuando las dimensiones de los artículos de carburo permanecen constantes durante un período determinado, mientras que los sistemas de moldes flexibles son más adecuados para cambios frecuentes de molde.

Componentes de las prensas de bolsas secas.

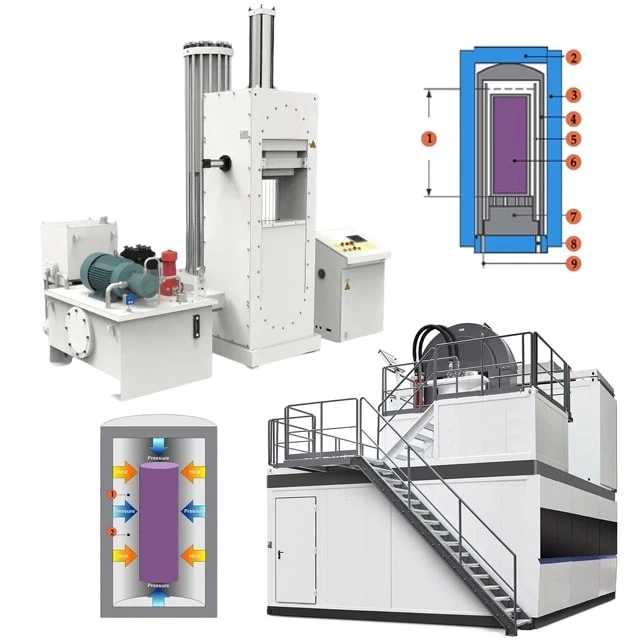

Las prensas de bolsas secas constan de una bomba de alta presión, un molde de prensado elástico, una cámara de prensado con membrana y un recipiente a presión. La presión se genera mediante la bomba de alta presión y se transmite radialmente a través de una membrana al molde de prensado lleno de polvo de WC-Co. El molde de prensado se carga manual o automáticamente.

Una tirada de prensa suele durar entre 5 y 10 minutos y produce un compacto verde. Los sistemas de bolsa seca pueden prensar varillas o tubos con un diámetro de hasta 200 mm y una longitud de hasta 600 mm. Los diámetros interior y exterior de dichos tubos se pueden prensar con tolerancias que oscilan entre 0,1 y 1 mm, dependiendo de sus dimensiones.

En conclusión, el prensado isostático en bolsa seca es un método eficiente para compactar materiales en polvo en masas sólidas homogéneas. Ofrece ventajas como automatización para producción de gran volumen, dimensiones precisas y requisitos de mecanizado reducidos. La calidad del polvo de WC-Co y el diseño de los moldes de prensado son factores cruciales para lograr una fabricación exitosa.

Prensado isostático de bolsa húmeda

Explicación y aplicaciones del prensado isostático de bolsas húmedas.

La tecnología de bolsa húmeda es un método de prensado isostático en frío en el que el polvo se llena en un molde y se sella herméticamente fuera del recipiente a presión. Luego se sumerge el molde en el fluido a presión dentro del recipiente y se aplica presión isostática a la superficie externa del molde, comprimiendo el polvo hasta convertirlo en una masa sólida.

Este proceso no es tan común como el prensado isostático de bolsa seca, pero se utilizan más de 3000 prensas de bolsa húmeda en todo el mundo. Las bolsas húmedas pueden variar en tamaño desde 50 mm hasta 2000 mm de diámetro.

La tecnología de las bolsas húmedas es relativamente lenta, con tiempos de procesamiento que oscilan entre 5 y 30 minutos. Sin embargo, el uso de bombas de alto volumen y mecanismos de carga mejorados pueden ayudar a acelerar el proceso.

El prensado isostático de bolsas húmedas se utiliza a menudo para la producción de bajo volumen de piezas especiales, creación de prototipos e investigación y desarrollo.

Ventajas del isoprensado en bolsa húmeda

El prensado isostático de bolsas húmedas ofrece varias ventajas:

Densidad uniforme: el isoprensado en bolsa húmeda puede acercarse al concepto teórico del prensado isostático, lo que da como resultado un compacto con una densidad uniforme y baja tensión atrapada. Esto permite mecanizar en estado verde sin distorsión.

Distorsión reducida: Cuando se cuecen, las piezas producidas mediante isoprensado con bolsa húmeda prácticamente no experimentan distorsión, lo que reduce o elimina la necesidad de un mecanizado costoso.

Potencial de automatización: el isoprensado con bolsa húmeda se presta bien a la automatización, lo que lo hace adecuado para prensar tiradas relativamente largas de compactos a altas tasas de producción.

Diferencia entre isoprensado en bolsa húmeda y en bolsa seca

La principal diferencia entre el prensado isostático con bolsa húmeda y con bolsa seca es el método de compactación del polvo:

Isoprensado en bolsa húmeda: En el prensado isostático en bolsa húmeda, el polvo se compacta en un molde elastomérico sellado que está completamente sumergido en un fluido presurizado. Este método se utiliza para la producción de bajo volumen de piezas especiales, creación de prototipos e investigación y desarrollo.

Isoprensado con bolsa seca: En el prensado isostático con bolsa seca, el molde elastomérico es parte integral de la prensa isostática. La presión aplicada es principalmente biaxial y el proceso puede automatizarse para una producción de gran volumen.

Tanto el prensado isostático de bolsa húmeda como el de bolsa seca ofrecen ventajas y desventajas. La bolsa húmeda es más adecuada para la producción de piezas grandes y permite densidades más altas con una fricción mínima. Sin embargo, cargar y descargar los moldes puede disminuir la productividad y limitar la automatización. El isoprensado en bolsa seca, por otro lado, tiene una ventaja en automatización y tasa de producción.

En general, se elige el prensado isostático para lograr altas densidades compactas y acceder a formas que no se pueden compactar en prensas uniaxiales. La elección entre prensado isostático en bolsa húmeda y en bolsa seca depende de los requisitos específicos del proceso de producción.

Prensado uniaxial versus prensado isostático

Limitaciones del prensado uniaxial que pueden superarse mediante el prensado isostático

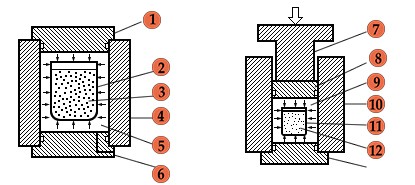

Algunas limitaciones del prensado uniaxial relacionadas con el empaquetamiento regular de partículas pueden superarse mediante el prensado isostático. El prensado isostático aplica presión desde todas las direcciones, a diferencia del prensado uniaxial que solo aplica presión desde una dirección. Esto permite una compactación más uniforme y una mayor uniformidad de empaque. El prensado isostático se realiza comúnmente mediante dos métodos: bolsa húmeda y bolsa seca.

En el prensado isostático de bolsa húmeda, el polvo se llena en un molde flexible, se sella y se sumerge en líquido en un recipiente de alta presión. El líquido se presuriza y la presión se transmite a través de la pared flexible del molde al polvo, lo que da como resultado la compactación. El prensado isostático de bolsa húmeda ofrece una mayor uniformidad de empaque en comparación con el prensado uniaxial. Se pueden utilizar presiones de hasta 1000 GPa, aunque las unidades de producción más comunes operan hasta 200-300 MPa. El prensado isostático de bolsa húmeda, junto con el mecanizado en verde 3D, se utiliza para fabricar piezas cerámicas complejas de muy alta calidad.

El prensado isostático de bolsa seca es más fácil de automatizar que el proceso de bolsa húmeda. Se trata de un molde de goma estrechamente conectado con el recipiente a presión. Sin embargo, el líquido presurizado no actúa desde todas las direcciones, por lo que es necesario un diseño cuidadoso del molde para garantizar un empaquetamiento homogéneo de las partículas en el compacto de polvo.

Comparación de cuerpos verdes producidos por prensado uniaxial e isostático.

El prensado isostático es similar al prensado uniaxial en términos de requisitos de polvo y pasos generales del proceso, pero existen diferencias importantes. En primer lugar, el prensado isostático se produce en condiciones hidrostáticas, lo que significa que la presión se transmite por igual en todas las direcciones, lo que reduce la fricción en la pared del troquel. En segundo lugar, las herramientas para el prensado isostático consisten en moldes elastoméricos en lugar de troqueles rígidos. El polvo se carga en el molde flexible, se sella y se aplica presión mediante un líquido en un recipiente a presión.

Al comparar el prensado uniaxial con el prensado isostático, el prensado uniaxial es más adecuado para formas pequeñas con altas tasas de producción. Sin embargo, la fricción de la pared del troquel puede dar como resultado densidades no uniformes, especialmente para relaciones de aspecto grandes. El prensado isostático, por otro lado, se puede utilizar para formas pequeñas o grandes, simples o complejas. La densidad verde uniforme que proporciona ofrece una contracción más uniforme durante la sinterización, lo cual es importante para el control de la forma y las propiedades uniformes. El prensado isostático también elimina la necesidad de un aglutinante de cera utilizado en el prensado uniaxial, eliminando la necesidad de operaciones de desparafinado.

Se utilizan herramientas de elastómero de bajo costo para el prensado isostático, pero sólo se pueden obtener tolerancias estrechas para superficies presionadas contra un mandril de acero de alta precisión. Las superficies en contacto con las herramientas de elastómero pueden requerir un posmecanizado para lograr tolerancias ajustadas y buenos acabados superficiales.

En resumen, el prensado isostático supera ciertas limitaciones del prensado uniaxial al aplicar presión desde todas las direcciones. Ofrece una mayor uniformidad de empaquetamiento, una contracción más uniforme durante la sinterización y elimina la necesidad de un aglutinante de cera. El prensado isostático se puede realizar mediante métodos de bolsa húmeda o bolsa seca, cada uno con sus propias ventajas y limitaciones.

Preparación de polvo para prensado isostático

Requisitos para polvo en prensado isostático.

El prensado isostático es una técnica de procesamiento de polvo que utiliza la presión de un fluido para compactar una pieza. Para lograr resultados óptimos, se deben cumplir ciertos requisitos en lo que respecta al polvo utilizado en el prensado isostático.

Un requisito importante es la distribución del tamaño de las partículas del polvo. Para el prensado isostático, se recomienda utilizar polvos con tamaños de grano de 1 a 5 μm. Este rango de tamaño permite la formación de materiales con densidades superiores al 98% de la teórica. Se ha descubierto que el uso de polvos de alúmina no dopados con un tamaño medio de partículas de aproximadamente 0,5 µm es eficaz para conseguir estas densidades.

Otro requisito es el contenido de aglutinante en la mezcla en polvo. El aglutinante sirve para mantener unidas las partículas de polvo durante el proceso de prensado. El contenido de aglutinante específico dependerá del tipo de polvo que se utilice y de las propiedades deseadas del producto final. Normalmente, se utiliza un contenido de aglutinante del 20% al 30%, siendo una opción común una mezcla de cera de celulosa.

Ajustes en la distribución del tamaño de partículas y contenido de aglutinantes.

Para optimizar el acondicionamiento del polvo antes del prensado isostático, se pueden realizar ajustes en la distribución del tamaño de las partículas y el contenido de aglutinante.

La distribución del tamaño de las partículas se puede ajustar moliendo el polvo hasta obtener un tamaño de grano más fino. Idealmente, para el polvo utilizado en el prensado isostático se desea un tamaño de grano inferior a 75 µm. Este tamaño de grano más fino permite una mejor compactación y garantiza un pellet de muestra más homogéneo.

El contenido de aglutinante también se puede ajustar en función de los requisitos específicos de la pieza que se está produciendo. Aumentar el contenido de aglutinante puede proporcionar resistencia adicional al gránulo prensado, mientras que disminuirlo puede dar como resultado una estructura más porosa. Es importante encontrar el equilibrio adecuado entre resistencia y porosidad para lograr las propiedades deseadas en el producto final.

Al considerar cuidadosamente los requisitos del polvo en el prensado isostático y realizar ajustes en la distribución del tamaño de las partículas y el contenido de aglutinante, los fabricantes pueden producir piezas de alta calidad con las propiedades deseadas. El prensado isostático ofrece un método versátil y eficaz para la compactación de polvo, lo que permite la producción de una amplia gama de materiales.

Aplicaciones del prensado isostático de bolsas húmedas

Beneficios del prensado isostático de bolsas húmedas

La tecnología de bolsa húmeda es un proceso que se utiliza para comprimir el polvo hasta convertirlo en una masa sólida aplicando presión isostática. A diferencia del prensado isostático con bolsa seca, el prensado isostático con bolsa húmeda implica sumergir el molde lleno de polvo en un fluido presurizado. Este método ofrece varios beneficios:

Acceso a formas complejas : el prensado isostático de bolsas húmedas permite la ingeniería de formas algo complejas en los moldes elastoméricos. Esto lo hace adecuado para conseguir formas que no se pueden compactar mediante prensas uniaxiales.

Altas densidades compactas : A menudo se elige el prensado isostático para lograr altas densidades compactas. Los procesos con bolsas húmedas, en particular, pueden dar como resultado densidades más altas porque implican muy poca fricción.

Adecuado para piezas grandes : la variación del prensado isostático con bolsa húmeda es más adecuada para la producción de piezas grandes en comparación con el proceso de bolsa seca.

Aplicaciones versátiles : el prensado isostático de bolsas húmedas se utiliza comúnmente para la producción de bajo volumen de piezas especiales, creación de prototipos e investigación y desarrollo. Ofrece la flexibilidad de crear formas y prototipos personalizados de manera eficiente.

Opciones de bajo costo : el prensado de bolsas húmedas se puede realizar utilizando varios materiales, incluidas opciones delgadas y flexibles, como globos de látex o guantes de laboratorio. Estos materiales pueden soportar altas presiones y no se deforman mucho bajo presión.

Formas que se pueden lograr mediante prensado isostático de bolsas húmedas

El prensado isostático de bolsas húmedas ofrece la posibilidad de lograr una amplia gama de formas. El proceso implica el uso de bolsas apropiadas o moldes elastoméricos para prensar la muestra. Algunas opciones para dar forma incluyen:

Compacto premoldeado : Si tiene un compacto premoldeado, puede utilizar el prensado de bolsa húmeda para darle la forma deseada a su objeto. El molde elastomérico mantiene el compacto en su lugar mientras aplica la presión isostática.

Forma proporcionada por el molde : El prensado isostático con bolsa húmeda también se puede utilizar cuando necesite que el molde le dé la forma a su objeto. En este caso, el polvo se introduce en el molde, que luego se sumerge en el fluido a presión. La superficie externa del molde se somete a presión isostática, comprimiendo el polvo hasta convertirlo en una masa sólida y tomando la forma del molde.

Es importante señalar que el prensado isostático de bolsas húmedas, aunque eficaz, es un proceso relativamente lento. Sin embargo, el uso de bombas de alto volumen y mecanismos de carga mejorados pueden ayudar a acelerar el proceso. Además, el costo de las herramientas y la complejidad del proceso son mayores en comparación con el prensado uniaxial.

Aplicaciones del prensado isostático de bolsa seca

Beneficios del prensado isostático en bolsa seca

El prensado isostático con bolsa seca es un método de compactación de materiales en polvo utilizando un molde elastomérico que es parte integral de la prensa isostática. Este proceso ofrece varios beneficios, lo que lo hace adecuado para diversas aplicaciones:

Producción de gran volumen : el prensado isostático de bolsas secas se puede automatizar, lo que permite una producción de gran volumen. Esto lo hace ideal para procesos de fabricación que requieren grandes cantidades de piezas, como la producción de aisladores para bujías.

Altas densidades compactas : El prensado isostático, incluido el prensado isostático en bolsa seca, se elige para lograr altas densidades compactas. La aplicación de presión desde todas las direcciones ayuda a lograr una densidad uniforme en toda la pieza.

Acceso a formas complejas : el prensado isostático en bolsa seca permite la ingeniería de formas algo complejas en los moldes elastoméricos. Esto hace posible producir piezas con diseños complejos que no se pueden lograr fácilmente con otros métodos de prensado.

Automatización y tasa de producción : la integración del molde en el recipiente a presión en el prensado isostático de bolsa seca hace que la automatización sea más fácil en comparación con el prensado isostático de bolsa húmeda. Esto conduce a tasas de producción más altas y una mayor productividad.

Limitaciones de forma y tamaño en el proceso de bolsa seca

Si bien el prensado isostático de bolsas secas ofrece numerosas ventajas, también tiene algunas limitaciones, particularmente en cuanto a forma y tamaño:

Carga y descarga : a diferencia del prensado isostático de bolsa húmeda, que permite la carga de múltiples moldes en el recipiente a presión para una sola ejecución de presurización, el proceso de bolsa seca requiere la carga y descarga individual de moldes. Esto puede disminuir la productividad y limitar la automatización.

Costo y complejidad de las herramientas : tanto el prensado isostático con bolsa húmeda como el prensado isostático con bolsa seca implican mayores costos de herramientas y complejidad del proceso en comparación con el prensado uniaxial. La integración del molde en el recipiente a presión en el prensado isostático de bolsa seca aumenta el costo general y la complejidad del proceso.

En conclusión, el prensado isostático en bolsa seca ofrece varias ventajas que lo hacen adecuado para la producción de grandes volúmenes y la producción de piezas con formas complejas. Sin embargo, es importante considerar el proceso de carga y descarga, así como el costo y la complejidad de las herramientas, al elegir este método para la compactación de polvo.

Comparación de las ventajas y desventajas del prensado isostático

Razones para elegir el prensado isostático

El prensado isostático ofrece varias ventajas que lo convierten en la opción preferida para muchas aplicaciones:

- El polvo se compacta con la misma presión en todas las direcciones, lo que da como resultado una densidad alta y uniforme.

- El proceso permite la compactación de piezas con geometrías complejas que no se pueden lograr con prensado unidireccional en matrices rígidas.

- El prensado isostático es aplicable a materiales costosos y difíciles de compactar, como superaleaciones, titanio, aceros para herramientas, acero inoxidable y berilio.

- La utilización del material es muy eficiente, lo que la convierte en una opción rentable.

Comparación de variaciones de bolsa húmeda y bolsa seca

Hay dos tipos generales de operaciones de prensado isostático: bolsa húmeda y bolsa seca. Cada variación tiene sus propias ventajas y desventajas:

Variación de bolsa húmeda:

- Implica un molde elastomérico separado que se carga fuera de la prensa y luego se sumerge en el recipiente a presión.

- Más adecuado para la producción de piezas grandes.

- Permite la compactación de formas algo complejas.

- Da como resultado densidades más altas debido a una fricción mínima.

- La carga y descarga de moldes disminuye la productividad y limita la automatización.

Variación de bolsa seca:

- Crea un molde que se integra en el recipiente a presión.

- Se añade polvo al molde, que luego se sella y se presuriza.

- Automatización más sencilla y tasas de producción más altas en comparación con el proceso de bolsa húmeda.

- Menos adecuado para la producción de piezas grandes.

- Densidades ligeramente menores en comparación con el proceso de bolsa húmeda debido al aumento de la fricción.

Costo de herramientas y complejidad del proceso en prensado isostático.

Tanto las variaciones de prensado isostático de bolsa húmeda como de bolsa seca tienen mayores costos de herramientas y complejidad de proceso en comparación con el prensado uniaxial. Esto se debe al equipo y los pasos adicionales involucrados en el proceso de prensado isostático.

En general, el prensado isostático se elige con frecuencia para lograr altas densidades compactas y acceder a formas que no se pueden compactar en prensas uniaxiales. La elección específica entre las variaciones de bolsa húmeda y bolsa seca depende del volumen de producción deseado, la complejidad de las piezas y los requisitos de automatización.

Conclusión

En conclusión, el prensado isostático es un proceso de fabricación versátil que ofrece numerosos beneficios para diversas aplicaciones. Proporciona mayor densidad y menores costos de herramientas en comparación con otros métodos de producción, lo que lo convierte en una opción atractiva para las empresas. El prensado isostático también permite la producción de piezas con formas internas y piezas largas y de paredes delgadas, ampliando las posibilidades de diseño y funcionalidad. Sin embargo, tiene limitaciones, como una menor precisión de las superficies prensadas y tasas de producción más bajas en comparación con otras técnicas. En general, el prensado isostático es una herramienta valiosa en la industria manufacturera que ofrece ventajas únicas para la producción de componentes de alta calidad.

Productos relacionados

- Moldes de Prensado Isostático para Laboratorio

- Máquina de Prensado Isostático en Frío CIP para Producción de Piezas Pequeñas 400Mpa

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Autoclave de vapor horizontal de alta presión de laboratorio para uso en laboratorio

Artículos relacionados

- Tecnología de prensado isostático: Principios, clasificación y aplicaciones

- Selección de equipos de prensado isostático para moldeo de alta densidad

- ¿Qué es la máquina de prensado isostático?

- Comprender el proceso de prensado isostático y sus tipos

- Los beneficios de utilizar el prensado isostático en la fabricación