Introducción al prensado isostático

El prensado isostático es un proceso de fabricación que implica aplicar una presión uniforme a un material para lograr una forma o densidad específica. El proceso se puede realizar a temperatura ambiente (prensado isostático en frío o CIP) o a altas temperaturas (prensado isostático en caliente o HIP). Esta técnica se utiliza ampliamente en la producción de cerámicas y materiales refractarios, y ofrece varias ventajas sobre otros procesos de fabricación, incluidas propiedades mecánicas y de desgaste/corrosión mejoradas, flexibilidad en forma y tamaño, y posibilidades de aleación mejoradas. El prensado isostático también ofrece previsibilidad y consistencia en el producto final, lo que lo convierte en una opción popular para una variedad de industrias.

Tabla de contenido

- Introducción al prensado isostático

- Prensado isostático en frío (CIP)

- Prensado isostático en caliente (HIP)

- Ventajas del prensado isostático en la fabricación

- Fuerza y densidad uniformes

- Flexibilidad en forma y tamaño

- Bajo coste de herramientas y plazos de entrega reducidos

- Posibilidades de aleación mejoradas

- Propiedades mecánicas y de desgaste/corrosión mejoradas

- Previsibilidad y coherencia

Prensado isostático en frío (CIP)

El prensado isostático en frío (CIP) es un proceso de fabricación que implica comprimir un polvo o una suspensión en la forma deseada aplicando presión igual desde todos los lados. Es un método para compactar materiales en polvo hasta obtener una masa sólida homogénea antes del mecanizado o sinterización. Esta técnica garantiza que los materiales tengan una densidad uniforme, lo que significa que habrá una contracción uniforme cuando el material pase por otros procesos como la sinterización.

Tipos de prensado isostático en frío

Actualmente existen dos tipos de prensado isostático en frío reconocidos en todo el mundo.

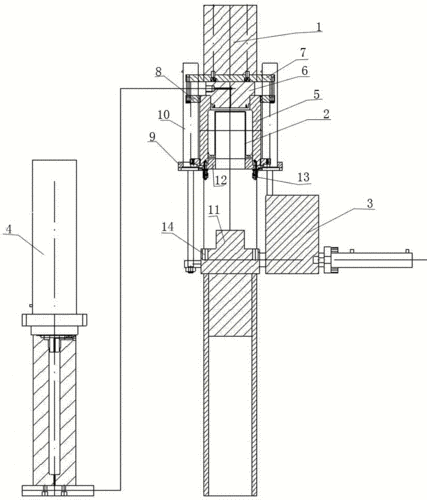

Tecnología de bolsa húmeda

En este proceso, el polvo se introduce en un molde y se cierra herméticamente. Después de llenar el molde con polvo, el molde se sumerge en el fluido a presión dentro del recipiente a presión. Luego se aplica presión isostática a la superficie externa del molde, comprimiendo el polvo hasta convertirlo en una masa sólida. Este proceso no es tan común como el otro tipo de prensado isostático en frío.

Tecnología de bolsa seca

En este proceso, el molde se fija en el recipiente a presión. El polvo se llena en el molde mientras aún está en el recipiente a presión. Después de esto, se aplica presión isostática del líquido a presión a la superficie externa del molde, comprimiendo el polvo en una masa sólida con una microestructura compacta. La tecnología de bolsa seca es ideal para la producción en masa de materiales.

Ventajas del prensado isostático en frío

Uno de los beneficios de utilizar el prensado isostático en frío en la fabricación es la capacidad de producir productos con dimensiones precisas y densidad uniforme. Además, CIP se puede utilizar con una variedad de materiales, incluidos cerámica, metales y polímeros. Esta versatilidad lo convierte en una opción ideal para muchas industrias, como la aeroespacial, la automotriz y la médica.

El prensado isostático en frío también tiene la ventaja de ser un proceso no destructivo, lo que permite la reutilización de materiales y la reducción de residuos. Además, se puede utilizar para producir productos con mayor resistencia, durabilidad y resistencia al desgaste.

En comparación con el CIP manual, el CIP eléctrico puede ofrecer un mejor control de la presión. No existe fricción en la pared del molde, que ejerce una influencia importante en la distribución de la densidad de las piezas prensadas en frío; Se obtienen densidades mucho más uniformes. La eliminación de los lubricantes de las paredes del troquel también permite mayores densidades de prensado y elimina los problemas asociados con la eliminación del lubricante antes o durante la sinterización final.

Debido a la presión de compactación uniforme, la relación sección transversal-altura de la pieza no es un factor limitante como lo es con el prensado uniaxial. Además, el prensado isostático en frío se puede utilizar para compactar formas más complejas que las posibles con el prensado uniaxial.

El prensado isostático es un proceso de formación de pulvimetalurgia (PM) que aplica la misma presión en todas las direcciones sobre un polvo compacto logrando así la máxima uniformidad de densidad y microestructura sin las limitaciones geométricas del prensado uniaxial.

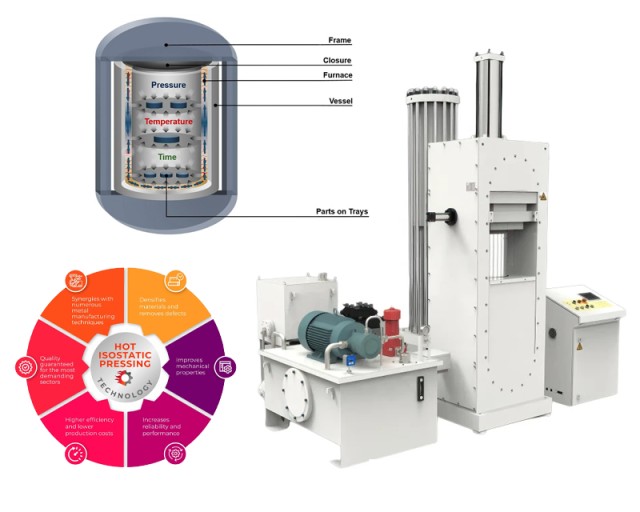

Prensado isostático en caliente (HIP)

El prensado isostático en caliente (HIP) es un proceso de fabricación que aplica alta temperatura y presión a materiales como metales y cerámicas para mejorar sus propiedades mecánicas. El proceso se realiza en un recipiente a presión dentro de un horno de alta temperatura, donde las piezas se cargan y calientan, se presurizan con un gas inerte como el argón y se mantienen a esta temperatura y presión durante un período de tiempo específico. El calor y la presión se aplican uniformemente a la pieza, expulsando la porosidad y creando una microestructura uniforme en el material, que puede mejorar las propiedades.

¿Cómo funciona HIPing?

HIPing se lleva a cabo en un recipiente a presión dentro de un horno de alta temperatura. Las piezas se cargan en la cámara que luego se calienta, se presuriza con un gas inerte como el argón y se mantiene a esta temperatura y presión durante un período de tiempo específico. El calor y la presión se aplican uniformemente a la pieza (isotrópicamente), expulsando la porosidad. El proceso HIPing también puede incluir un enfriamiento rápido presurizado, que funciona como un paso de enfriamiento. Los ciclos de HIP pueden durar de 8 a 12 horas o más.

Beneficios de la cadera

El prensado isostático en caliente (HIP) tiene numerosos beneficios en la fabricación. El proceso puede crear materiales con propiedades mecánicas superiores, como mayor resistencia y tenacidad, debido a las condiciones de alta presión y temperatura durante HIP que pueden hacer que el material se vuelva más denso y uniforme en estructura. Además, HIP se puede utilizar para crear formas y diseños complejos que no se pueden lograr mediante otros procesos de fabricación. También se ha demostrado que esta técnica mejora la vida útil de los materiales, lo cual es esencial para productos que están sujetos a cargas y descargas repetidas.

HIPing de piezas impresas en 3D

HIPing ahora se utiliza para el posprocesamiento de piezas metálicas impresas en 3D, generalmente aquellas producidas mediante procesos basados en lecho de polvo, como la fusión láser de lecho de polvo (LPBF) y la inyección de aglutinante, aunque las piezas de deposición de energía dirigida (DED) a veces también se procesan de esta manera. . Las piezas impresas se cargan en cestas y se transfieren a la cámara del horno HIP. El proceso de HIPing también puede incluir enfriamiento, envejecimiento y otros pasos de posprocesamiento.

Aplicación de HIP en la industria manufacturera.

El prensado isostático en caliente (HIP) es un proceso bien establecido que se utiliza para mejorar diversos materiales como titanio, acero, aluminio y aleaciones de alta temperatura. Con este proceso, se pueden reducir o eliminar los huecos dentro de la pieza fundida y el polvo encapsulado se puede combinar para formar un material completamente denso. HIPing puede reducir los requisitos de inspección de control de calidad al mejorar las propiedades de los materiales y reducir la dispersión del rendimiento. A menudo, los ahorros en radiografía pagarán el HIP. Se pueden establecer propiedades optimizadas del material para minimizar los requisitos de tratamiento térmico posteriores. Las piezas mecanizadas tienen mayor confiabilidad y vida útil más larga.

En resumen, el prensado isostático en caliente (HIP) es una tecnología de fabricación eficiente que produce materiales de alta calidad con excelente resistencia y durabilidad. El proceso HIP se utiliza ampliamente en las industrias aeroespacial, médica y automotriz debido a sus numerosas ventajas. El uso de HIP puede crear materiales con propiedades mecánicas superiores, como mayor resistencia y tenacidad, y puede usarse para crear formas y diseños complejos que no son posibles mediante otros procesos de fabricación. HIPing tiene muchos beneficios en la fabricación y puede reducir los requisitos de inspección de control de calidad al mejorar el rendimiento del material y extender la vida útil.

Ventajas del prensado isostático en la fabricación.

El prensado isostático es un proceso de fabricación popular que se utiliza en diversas industrias, incluidas la aeroespacial, la de defensa y la de dispositivos médicos. Implica aplicar alta presión a materiales en polvo o compactados de manera uniforme en todas las direcciones para producir alta densidad y uniformidad. Estas son algunas de las ventajas del prensado isostático en la fabricación:

1. Forma compleja y alta precisión

Una de las principales ventajas del prensado isostático es que puede producir formas y piezas complejas con alta precisión y consistencia. Aplique presión de manera uniforme, minimizando el riesgo de defectos o inconsistencias en el producto final. Esto hace que el prensado isostático sea ideal para producir piezas con geometrías complejas, como álabes de turbinas o componentes de motores.

2. Mejorar la resistencia y durabilidad

El prensado isostático puede aumentar la resistencia, dureza y durabilidad de los materiales, haciéndolos ideales para aplicaciones exigentes como dispositivos aeroespaciales, de defensa y médicos. El proceso también reduce el desperdicio y el uso de material al permitir la producción de formas casi netas, que requieren menos mecanizado y acabado.

3. Versatilidad y rentabilidad

Otra ventaja del prensado isostático es que se puede utilizar en una variedad de materiales, incluidos cerámicos, metales y compuestos, lo que lo convierte en un método versátil y rentable para fabricar piezas de alta calidad. Esto permite a los fabricantes producir una variedad de piezas con diferentes propiedades, como resistencia a altas temperaturas o una alta relación resistencia-peso.

4. Uniformidad y coherencia

El prensado isostático ejerce una fuerza uniforme e igual sobre todo el producto, independientemente de su forma o tamaño. Esto garantiza que los productos se produzcan con densidad y microestructura consistentes, lo cual es fundamental para aplicaciones de alto rendimiento. Además, el uso de prensado isostático puede eliminar los microporos internos, mejorando así las propiedades mecánicas de la pieza fundida.

5. Reducir el mecanizado y el acabado

El prensado isostático puede producir formas casi netas, que requieren menos mecanizado y acabado. Esto puede reducir significativamente el tiempo y los costos involucrados en el proceso de producción, haciendo que el prensado isostático sea un método rentable para fabricar piezas de alta calidad.

En general, el prensado isostático ofrece muchos beneficios a los fabricantes que buscan producir materiales de alto rendimiento con formas complejas y dimensiones precisas. Estas ventajas incluyen la capacidad de producir formas complejas con alta precisión, mayor resistencia y durabilidad, versatilidad y rentabilidad, uniformidad y consistencia, y menor mecanizado y acabado.

Fuerza y densidad uniformes.

El prensado isostático es un proceso de fabricación ampliamente utilizado para producir componentes de alto rendimiento en una variedad de industrias. Uno de los beneficios más importantes del uso del prensado isostático en la fabricación es la resistencia y densidad uniformes del producto final.

Aplicar igual presión

El prensado isostático implica aplicar presión igual a un material en polvo desde todas las direcciones. Este proceso asegura que no haya puntos débiles o áreas de inconsistencia en los componentes fabricados. En una industria donde los componentes confiables y de alto rendimiento son fundamentales para prevenir fallas costosas, tiempos de inactividad y riesgos de seguridad, la uniformidad del producto final es fundamental.

Mejorar la pureza

El proceso de prensado isostático produce componentes de alta pureza. Esto es posible porque el proceso se puede llevar a cabo en un ambiente de vacío o de gas inerte, eliminando el riesgo de contaminación del aire ambiente. La ausencia de contaminantes mejora las propiedades mecánicas del producto terminado, haciéndolo más fiable y duradero.

Formas y diseños complejos.

El prensado isostático también permite la producción de formas y diseños complejos que son difíciles o imposibles de lograr con otros métodos de fabricación. Esto se debe a que el material en polvo se puede moldear y darle la forma deseada antes de someterse al proceso de prensado isostático.

Uniformidad de contracción

La contracción uniforme y poca o ninguna deformación durante la sinterización o el prensado isostático en caliente es una ventaja del proceso de prensado isostático. La eliminación del lubricante de la pared del troquel también permite mayores densidades de prensado y elimina los problemas asociados con la eliminación del lubricante antes o durante la sinterización final.

Versatilidad

El prensado isostático se puede utilizar para producir formas difíciles que no se pueden producir con otros métodos. Además, se puede utilizar para producir materiales de gran tamaño. La única limitación en el tamaño del material producido por este método es el tamaño del recipiente a presión.

en conclusión

En resumen, el prensado isostático es un proceso de fabricación eficiente y versátil que ofrece varias ventajas sobre otros procesos similares. En una industria donde los componentes confiables y de alto rendimiento son fundamentales para prevenir fallas costosas, tiempos de inactividad y riesgos de seguridad, la resistencia y densidad uniformes del producto final son fundamentales. El prensado isostático es capaz de producir piezas de alta pureza y formas y diseños complejos, lo que lo convierte en una excelente opción para industrias que requieren piezas de alta calidad.

Flexibilidad en formas y tamaños.

El prensado isostático es un proceso de fabricación que implica aplicar una presión uniforme a un material desde todas las direcciones. Esto da como resultado un producto uniforme y de alta densidad que es ideal para producir componentes con diseños complejos y dimensiones precisas. Uno de los principales beneficios del uso del prensado isostático es la flexibilidad que proporciona en cuanto a forma y tamaño.

Formas y tamaños complejos

A diferencia de otros procesos de fabricación que están limitados por la forma y el tamaño del molde o herramienta, el prensado isostático se puede utilizar para crear fácilmente formas y tamaños complejos. Esto lo hace ideal para producir componentes que requieren diseños complejos y dimensiones precisas. La flexibilidad en forma y tamaño se debe a la presión uniforme sobre el material desde todas las direcciones, lo que permite que el material adopte cualquier forma o tamaño sin deformarse.

Amplia gama de espesores

El prensado isostático se puede utilizar para fabricar productos de diversos espesores, desde placas delgadas hasta gruesas. Esta flexibilidad de espesor hace que el prensado isostático sea un proceso de fabricación versátil que se puede utilizar en una variedad de industrias, incluidas la aeroespacial, la automotriz y la médica. La presión uniforme sobre el material garantiza un espesor constante en todo el producto, lo cual es importante para componentes que requieren dimensiones precisas.

Versatilidad de materiales

El prensado isostático se puede utilizar en una variedad de materiales, incluidos metales, cerámicas y compuestos. Esto lo convierte en una herramienta valiosa para producir una variedad de productos. La presión uniforme ejercida sobre el material garantiza una densidad constante en todo el producto, lo cual es importante para piezas que requieren alta resistencia y durabilidad. La versatilidad del material también hace que el prensado isostático sea un proceso de fabricación rentable, ya que se puede utilizar con una variedad de materiales sin necesidad de herramientas o equipos adicionales.

En resumen, la flexibilidad de forma y tamaño, la amplia gama de espesores y la versatilidad de los materiales hacen del prensado isostático una opción popular para producir componentes de alta calidad que satisfagan las necesidades de la industria moderna. El prensado isostático tiene la capacidad de crear formas y tamaños complejos y es una herramienta valiosa para producir piezas con diseños complejos y dimensiones precisas. La presión uniforme ejercida sobre el material garantiza un espesor y una densidad constantes en todo el producto, lo cual es importante para piezas que requieren alta resistencia y durabilidad.

Bajo costo del molde y corto tiempo de entrega.

El prensado isostático es una técnica de fabricación popular debido a sus numerosas ventajas. Una de las principales ventajas del prensado isostático es su bajo coste de herramientas, lo que lo convierte en una opción asequible para los fabricantes que buscan reducir los gastos de producción. En los procesos de fabricación tradicionales, producir formas complejas a menudo requiere herramientas costosas, lo que aumenta significativamente los costos generales de producción. Sin embargo, con el prensado isostático, los fabricantes pueden crear formas complejas sin necesidad de herramientas costosas.

Bajo costo del molde

El prensado isostático ofrece a los fabricantes la ventaja de unos costes de herramientas más bajos. El proceso implica colocar polvo o material granular en un molde y luego usar una prensa isostática para presionarlo a alta presión desde todas las direcciones. Luego, el material sufre un proceso de consolidación, donde se vuelve más denso y toma la forma del molde. El proceso elimina la necesidad de herramientas costosas que normalmente se requieren en los procesos de fabricación tradicionales. Los fabricantes pueden utilizar el prensado isostático para producir formas complejas sin incurrir en altos costos de herramientas.

Acortar el tiempo de entrega

Otra ventaja del prensado isostático es que reduce el tiempo de entrega. Los procesos de fabricación tradicionales pueden consumir mucho tiempo y requerir múltiples etapas de producción y largos tiempos de espera para crear moldes. Sin embargo, el prensado isostático es un proceso relativamente sencillo que se puede lograr de forma rápida y eficiente. Esto significa que los fabricantes pueden producir piezas más rápido y así satisfacer la demanda de los clientes de manera más eficiente. Al reducir los plazos de entrega, los fabricantes pueden aumentar la productividad y los ingresos.

En conclusión

En resumen, el prensado isostático es una técnica de fabricación eficiente que proporciona menores costos de herramientas y tiempos de entrega más cortos. El proceso permite a los fabricantes crear formas complejas sin herramientas costosas. Esto no sólo reduce los costos generales de producción sino que también acorta los tiempos de entrega, lo que permite a los fabricantes satisfacer la demanda de los clientes de manera más eficiente. Como resultado, el prensado isostático se está convirtiendo en una opción cada vez más popular para los fabricantes que buscan optimizar sus procesos de producción y reducir los costos generales.

Posibilidades de aleación mejoradas

El prensado isostático es una técnica de fabricación que implica comprimir un polvo o una aleación metálica utilizando la misma presión desde todas las direcciones. El proceso mejora las posibilidades de aleación, lo que da como resultado materiales más resistentes y duraderos.

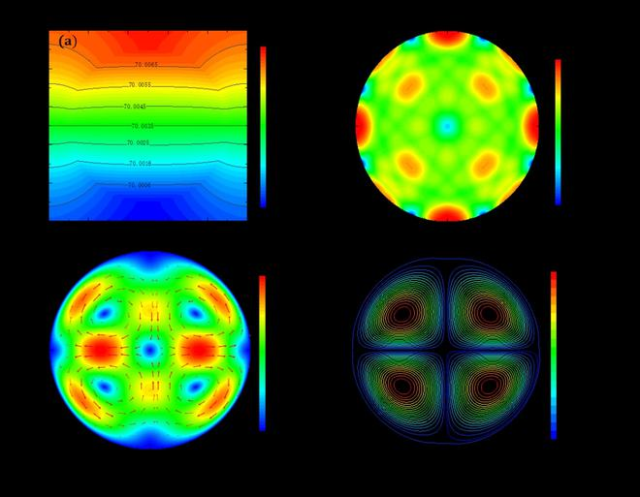

Microestructura uniforme

El prensado isostático puede dar al material una microestructura más uniforme, mejorando así sus propiedades mecánicas. Durante este proceso, la presión igual ejercida sobre el material elimina los huecos internos y la porosidad, lo que da como resultado una estructura del material más uniforme. Esta uniformidad mejora las propiedades mecánicas como mayor resistencia, tenacidad y ductilidad.

Amplia variedad de materiales

Esta tecnología se utiliza comúnmente en las industrias aeroespacial y de defensa, donde las aplicaciones críticas requieren materiales de alto rendimiento. Los beneficios del prensado isostático incluyen mayor resistencia, resistencia a la corrosión y al desgaste, y la capacidad de crear formas y diseños complejos. Además, este método de fabricación se puede utilizar con una variedad de materiales, incluidos cerámica, metales y compuestos.

Posibilidades de aleación mejoradas

El prensado isostático puede crear aleaciones que son difíciles o imposibles de producir utilizando otras técnicas de fabricación. La presión uniforme ejercida durante este proceso hace que los polvos se mezclen a nivel atómico, permitiendo la creación de aleaciones con composición y propiedades precisas.

Mejorar el rendimiento

Las posibilidades mejoradas de aleación que ofrece el prensado isostático pueden mejorar el rendimiento en una variedad de aplicaciones. Por ejemplo, la industria aeroespacial podría beneficiarse del desarrollo de aleaciones ligeras y de alta resistencia que puedan reducir el consumo de combustible y aumentar la capacidad de carga útil. La industria médica puede utilizar el prensado isostático para crear aleaciones biocompatibles con mayor resistencia al desgaste, resistencia a la corrosión y biocompatibilidad.

En conclusión

En resumen, el prensado isostático es una técnica de fabricación valiosa que mejora las posibilidades de aleación y las propiedades del material. La presión uniforme ejercida durante este proceso da como resultado un material más resistente y duradero con una microestructura más uniforme. La tecnología se utiliza en una variedad de industrias, incluidas la aeroespacial, de defensa y médica, y se puede usar con una variedad de materiales para crear formas y diseños complejos.

Propiedades mecánicas y de desgaste/corrosión mejoradas.

El prensado isostático es un proceso de fabricación que implica aplicar alta presión a un material desde todas las direcciones. Este proceso mejora las propiedades mecánicas y de desgaste/corrosión del material.

Forme materiales con alta densidad y microestructura uniforme.

El prensado isostático es particularmente útil en la producción de materiales cerámicos. El proceso puede formar materiales con alta densidad y microestructura uniforme. La alta presión aplicada al material hace que las partículas se compacten uniformemente, dando como resultado un material más denso y resistente.

Mejorar la fuerza y la dureza.

El prensado isostático puede producir materiales con propiedades mecánicas mejoradas, como mayor resistencia y tenacidad. La alta presión aplicada al material refina la microestructura, mejorando así la tenacidad a la fractura y la resistencia a la fatiga.

Mejor resistencia al desgaste y a la corrosión.

Los materiales prensados isostáticamente también presentan una mejor resistencia al desgaste y a la corrosión. La alta presión aplicada al material reduce la porosidad y mejora la unión metalúrgica entre las partículas, haciendo que el material sea más denso y uniforme. Esto a su vez mejora la resistencia del material al desgaste y la corrosión.

Producción de formas complejas.

El prensado isostático también se puede utilizar para crear formas complejas que son difíciles de lograr con técnicas de fabricación tradicionales. La alta presión aplicada al material puede formar formas complejas con alta precisión. Esto hace que el prensado isostático sea un proceso ideal para producir piezas con geometrías complejas, como álabes de turbinas e implantes biomédicos.

En resumen, el prensado isostático es un proceso de fabricación versátil que puede producir materiales con propiedades mecánicas y de desgaste/corrosión mejoradas. El proceso puede producir materiales con alta densidad, microestructura uniforme, mayor resistencia y tenacidad, y mejor resistencia al desgaste y a la corrosión. Además, el prensado isostático se puede utilizar para crear formas complejas, lo que lo convierte en un proceso ideal para una variedad de aplicaciones en diversas industrias.

Previsibilidad y coherencia

El prensado isostático es un proceso de fabricación muy beneficioso en industrias que requieren previsibilidad y consistencia del producto. El proceso puede alcanzar un alto nivel de precisión y exactitud, asegurando que el producto final tenga una forma y tamaño uniformes. La previsibilidad y consistencia del prensado isostático también se extiende a las propiedades mecánicas y físicas del producto final.

Control de Presión y Temperatura

El prensado isostático permite el control tanto de la presión como de la temperatura, lo que significa que el proceso de fabricación se puede ajustar para producir los resultados deseados. La capacidad de controlar el proceso de fabricación y lograr resultados consistentes hace que el prensado isostático sea una opción popular para los fabricantes que requieren productos de alta calidad con características predecibles y consistentes.

Lograr niveles específicos de densidad, porosidad y resistencia.

Este proceso permite a los fabricantes alcanzar niveles específicos de densidad, porosidad y resistencia, que son fundamentales en aplicaciones como la aeroespacial, los dispositivos médicos y la electrónica. La uniformidad del proceso de compactación isostática distribuye el material de manera más uniforme por todo el producto final, lo que puede mejorar su resistencia y durabilidad generales.

Beneficios para las industrias aeroespacial y médica

En la industria aeroespacial, la previsibilidad y la coherencia son fundamentales, ya que cualquier defecto en un componente puede provocar una falla catastrófica. El prensado isostático se utiliza comúnmente para fabricar componentes aeroespaciales, como palas de turbinas y boquillas de combustible.

En la industria médica, el prensado isostático se utiliza para formar materiales biocerámicos para implantes y prótesis. La previsibilidad y consistencia de estos productos son fundamentales para garantizar que puedan resistir las tensiones y tensiones que soportará el cuerpo humano.

En conclusión

En general, la previsibilidad y consistencia del prensado isostático lo convierten en una herramienta valiosa en muchas industrias. La capacidad del prensado isostático para alcanzar niveles específicos de densidad, porosidad y resistencia, y para controlar la presión y la temperatura del proceso de fabricación, hace que el prensado isostático sea una opción popular para los fabricantes que requieren productos de alta calidad con propiedades predecibles y consistentes.

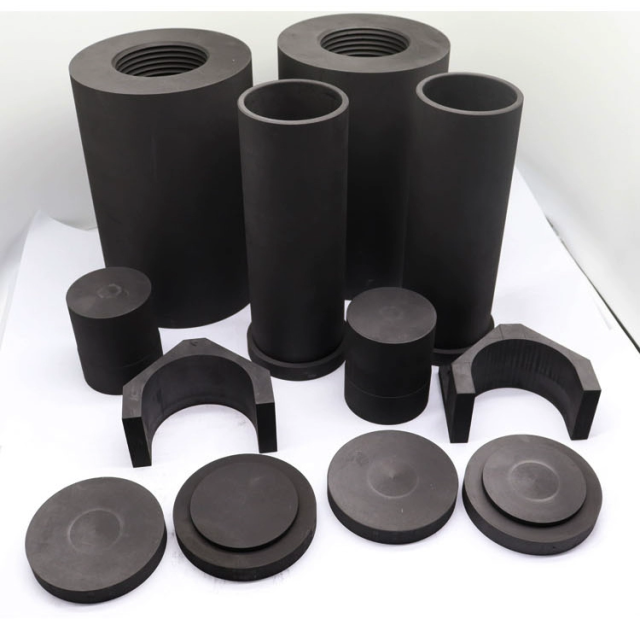

Productos relacionados

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

- Moldes de Prensado Isostático para Laboratorio

- Máquina de Prensado Isostático en Frío CIP para Producción de Piezas Pequeñas 400Mpa

- Máquina manual de prensado isostático en frío CIP Prensadora de pastillas

Artículos relacionados

- Tecnología de prensado isostático para baterías de estado sólido

- Cómo sustituir el anillo de goma de la prensa isostática y qué precauciones se deben tomar

- Cómo las prensas isostáticas mejoran la eficiencia del procesamiento de materiales

- Tecnología de prensado isostático en la producción de baterías de estado sólido

- Cómo ayudan las prensas isostáticas a eliminar defectos en los materiales