Introducción al prensado isostático

El prensado isostático es un proceso de fabricación que se utiliza para eliminar defectos en los materiales. Implica someter un material a alta presión desde todas las direcciones, lo que ayuda a distribuir uniformemente la presión y eliminar cualquier vacío o defecto. En este proceso, el material se coloca dentro de un recipiente sellado y se somete a alta presión utilizando un fluido presurizado como agua o gas. El prensado isostático se puede realizar a temperatura ambiente (prensado isostático en frío) o a alta temperatura (prensado isostático en caliente). Este proceso se usa ampliamente en las industrias aeroespacial, médica y automotriz para producir componentes de alta calidad con resistencia y durabilidad superiores.

Tabla de contenido

- Introducción al prensado isostático

- Prensado isostático en frío frente a caliente

- Proceso de prensado isostático en caliente

- Beneficios del prensado isostático en caliente

- Proceso de prensado isostático en frío

- Beneficios del prensado isostático en frío

- Prensado isostático para fabricación aditiva

- Importancia de la caracterización del material

- Tipos de prensado isostático

- Aplicaciones del prensado isostático

- Conclusión

Prensado isostático en frío vs. caliente

El prensado isostático es un proceso que aplica la misma presión en todas las direcciones sobre un polvo compacto para lograr una densidad óptima y uniformidad de la microestructura. El proceso tiene dos variantes: prensado isostático en frío y en caliente.

Prensado isostático en frío

El prensado isostático en frío se usa típicamente para materiales como cerámica, metales y polímeros que no son resistentes al calor. Durante este proceso, los materiales se colocan en un recipiente a alta presión lleno de un líquido, como agua, y la presión se aplica uniformemente al material desde todas las direcciones. Esto ayuda a eliminar huecos, grietas u otros defectos que puedan estar presentes en el material.

En comparación con el prensado en frío, la compactación isostática aplica una presión uniforme sobre toda la superficie del molde. La fricción de la pared del troquel, que ejerce una gran influencia en la distribución de la densidad de las piezas prensadas en frío, está ausente, por lo que se obtienen densidades mucho más uniformes. La eliminación de los lubricantes de la pared del troquel también permite densidades prensadas más altas y elimina los problemas asociados con la eliminación del lubricante antes o durante la sinterización final.

Prensado isostático en caliente

El prensado isostático en caliente, por otro lado, se utiliza para materiales que son resistentes al calor y pueden soportar altas temperaturas. Durante este proceso, los materiales se calientan a alta temperatura y luego se colocan en un recipiente de alta presión lleno de gas, generalmente argón. La presión se aplica uniformemente al material desde todas las direcciones, lo que ayuda a eliminar cualquier defecto que pueda estar presente en el material.

El prensado isostático en caliente se realiza para consolidar completamente las piezas a temperaturas elevadas mediante difusión de estado sólido. También se puede utilizar para eliminar la porosidad residual de una pieza PM sinterizada. La temperatura de trabajo de la prensa isostática en caliente es de alta temperatura, adecuada para materiales con requisitos de alta temperatura, como metales, aleaciones, etc.

Comparación

La principal diferencia entre el prensado isostático en frío y en caliente son sus altas y bajas temperaturas durante el conformado y la consolidación. Las prensas isostáticas en frío se utilizan generalmente en ambientes a temperatura ambiente y son adecuadas para materiales sensibles a la temperatura, como cerámica, polvos metálicos, etc. Las prensas isostáticas en caliente funcionan a temperatura media y son adecuadas para materiales con ciertos requisitos de temperatura, como plásticos, caucho, etc.

En resumen, la elección de utilizar prensado isostático en frío o en caliente depende del tipo de material, la resistencia a la temperatura y el resultado deseado. El prensado isostático en frío es más adecuado para materiales que no son resistentes al calor, mientras que el prensado isostático en caliente se utiliza para materiales que pueden soportar altas temperaturas. Ambos métodos ayudan a eliminar defectos en los materiales y crean productos de alta calidad con densidad, estructura y propiedades mejoradas.

Proceso de prensado isostático en caliente

El prensado isostático en caliente (HIP) es un proceso que aplica simultáneamente alta temperatura y presión a los materiales para mejorar sus propiedades mecánicas. El proceso implica colocar materiales dentro de un horno de alta temperatura y encerrar el horno en un recipiente a presión. La presión y la temperatura se controlan con precisión para lograr las propiedades deseadas del material.

Etapa 1: Eliminación de defectos internos

La primera etapa del proceso de prensado isostático en caliente consiste en destruir los defectos internos y los poros del material al someterlo a una presión externa mayor que la resistencia a altas temperaturas del material en las condiciones de deformación plástica. Este proceso ayuda a eliminar la porosidad, las inclusiones u otros defectos en los materiales.

Etapa 2: contacto superficial y unión por difusión

En la segunda etapa, la presión externa se reduce a un nivel más bajo que la resistencia a alta temperatura del material, y el material sufre fluencia a alta temperatura. Los contactos superficiales de los materiales entre sí, la penetración mutua y la unión por difusión eliminan por completo los defectos y la porosidad.

Gas argón y otros gases

En el proceso de prensado isostático en caliente, las piezas se calientan en un gas inerte, generalmente argón, que aplica una presión "isostática" uniformemente en todas las direcciones. A veces se utilizan otros gases como el nitrógeno y el helio, mientras que el hidrógeno y el dióxido de carbono rara vez se utilizan. A veces también se utilizan combinaciones de diferentes gases.

Ventajas de la tecnología de prensado isostático en caliente

Las principales ventajas de la tecnología de prensado isostático en caliente son: mayor densidad del producto, mejores propiedades mecánicas, mayor productividad, reducción de desperdicios y pérdidas. Las piezas fundidas tratadas con prensado isostático en caliente tienen defectos de porosidad interna reparados, diseños más livianos, productos con mejor ductilidad y tenacidad, fluctuaciones de propiedad reducidas, vida útil más larga y la capacidad de formar enlaces metalúrgicos entre diferentes materiales.

Aplicaciones

La tecnología de prensado isostático en caliente se usa actualmente no solo en el tratamiento de fundiciones, pulvimetalurgia y la industria cerámica, sino también en materiales porosos, formación casi neta, unión de materiales, pulverización de plasma y la fabricación de grafito de alta gama. El proceso es particularmente útil para la fabricación de materiales utilizados en aplicaciones críticas, como piezas aeroespaciales, implantes médicos y aleaciones de alto rendimiento.

En conclusión, el prensado isostático en caliente es una técnica esencial para eliminar defectos en los materiales y mejorar la calidad de los materiales utilizados en aplicaciones críticas. El proceso ayuda a mejorar las propiedades mecánicas de los materiales, como la fuerza y la resistencia a la fatiga, y puede realizarse con precisión y exactitud, asegurando que el producto final sea de alta calidad y cumpla con los estándares requeridos.

Beneficios del prensado isostático en caliente

El prensado isostático en caliente (HIP) es un tipo específico de prensado isostático que consiste en calentar el material a una temperatura alta antes de aplicar presión. Este proceso tiene varios beneficios sobre otros métodos de fabricación. A continuación se presentan algunos de los beneficios del prensado isostático en caliente:

1. Resistencia y ductilidad mejoradas

HIP puede mejorar las propiedades mecánicas de los materiales, como la resistencia al impacto, la ductilidad y la resistencia a la fatiga, al eliminar la porosidad interna. Esto se logra aplicando presión y temperatura de manera uniforme en todo el material, lo que da como resultado una estructura de grano fino y microestructuras homogéneas. Esto, a su vez, conduce a una mayor resistencia y ductilidad.

2. Mayor resistencia a la corrosión y fatiga

HIP también puede mejorar la resistencia de los materiales a la corrosión y la fatiga. Al controlar el tamaño y la forma del grano y producir microestructuras homogéneas, HIP puede mejorar la resistencia al desgaste y la corrosión de los materiales. Esto se logra mediante el revestimiento, amplias posibilidades de aleación y la producción de microestructuras homogéneas.

3. Rendimiento general mejorado

Las propiedades mecánicas mejoradas, la resistencia al desgaste y la corrosión y la ductilidad resultantes de HIP conducen a un mejor rendimiento general de los materiales. Esto es particularmente importante en aplicaciones de alto rendimiento, como en las industrias aeroespacial, automotriz y médica, donde los materiales deben cumplir con estándares estrictos.

4. Densidad uniforme

HIP puede producir materiales con densidad uniforme, lo que es particularmente importante en aplicaciones cerámicas y refractarias. La capacidad de formar formas de productos con tolerancias precisas (reduciendo el costoso mecanizado) ha sido una fuerza impulsora importante para su desarrollo comercial. Esto se logra aplicando la misma presión en todas las direcciones, independientemente de la forma o el tamaño, lo que da como resultado una densidad de componente final más uniforme.

5. Reducción de soldaduras

HIP permite la unión por difusión de materiales similares y diferentes, ya sea en forma de polvo o sólido. Esto significa que los componentes pueden diseñarse y fabricarse con una reducción o eliminación completa del número de soldaduras e inspecciones relacionadas.

En conclusión, el prensado isostático en caliente (HIP) es un proceso de fabricación importante que puede mejorar las propiedades mecánicas, la resistencia al desgaste y la corrosión y la ductilidad de los materiales. Al eliminar defectos en el material, HIP ayuda a los fabricantes a producir productos superiores que son confiables y duraderos.

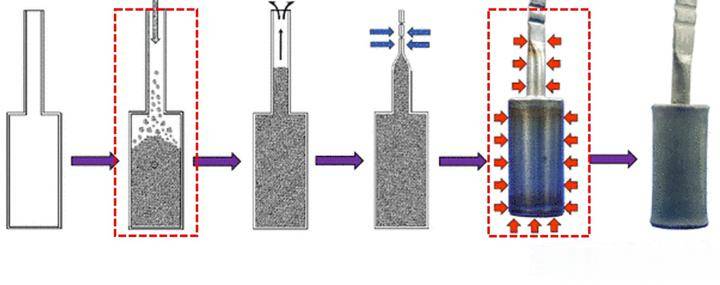

Proceso de prensado isostático en frío

El prensado isostático en frío (CIP) es un método ampliamente utilizado para compactar materiales en polvo en una masa homogénea sólida antes del mecanizado o la sinterización. Se utiliza para piezas que son demasiado grandes para ser prensadas en prensas uniaxiales y que no requieren alta precisión en estado sinterizado. En este proceso, el polvo se somete a la misma presión desde todas las direcciones, seguido del mecanizado.

¿Como funciona?

En el proceso de prensado isostático en frío, se coloca un molde o una muestra aspirada en una cámara que se llena con un fluido de trabajo, generalmente agua con un inhibidor de corrosión, que se presuriza mediante una bomba externa. La cámara de presión de la máquina CIP está diseñada para resistir la carga cíclica severa impuesta por las rápidas tasas de producción y ha tenido en cuenta la falla por fatiga.

Ventajas sobre los métodos tradicionales

En comparación con el CIP manual, el CIP eléctrico puede ofrecer un mejor control de la presión. La compactación isostática aplica una presión uniforme sobre toda la superficie del molde. La fricción de la pared del troquel, que ejerce una gran influencia en la distribución de la densidad de las piezas prensadas en frío, está ausente. Por lo tanto, se obtienen densidades mucho más uniformes. La eliminación de los lubricantes de la pared del troquel también permite densidades prensadas más altas y elimina los problemas asociados con la eliminación del lubricante antes o durante la sinterización final. Además, si es necesario, se puede evacuar el aire del polvo suelto antes de la compactación.

Aplicaciones

El prensado isostático en frío es útil en la producción de componentes cerámicos y metálicos que requieren alta resistencia y confiabilidad. La técnica también es útil en la producción de materiales semiconductores, donde es necesario un alto nivel de pureza. Además de sus capacidades de eliminación de defectos, el prensado isostático en frío se puede utilizar para crear formas y geometrías complejas que son difíciles de lograr con los métodos de fabricación tradicionales.

Conclusión

El prensado isostático en frío es una técnica eficaz para compactar materiales en polvo en una masa homogénea sólida antes del mecanizado o la sinterización. Ofrece varias ventajas sobre los métodos tradicionales, como la distribución uniforme de la densidad, la eliminación de lubricantes en la pared del molde y la capacidad de evacuar el aire del polvo suelto. Esta técnica encuentra sus aplicaciones en la producción de componentes cerámicos y metálicos, materiales semiconductores y en la creación de formas y geometrías complejas.

Beneficios del prensado isostático en frío

El prensado isostático en frío (CIP) es un proceso que tiene varios beneficios en la fabricación de varios materiales. El proceso implica la aplicación de una presión uniforme desde todos los lados de un material, lo que da como resultado una densidad uniforme y una integridad estructural mejorada. Estos son algunos de los beneficios del prensado isostático en frío:

Fuerza uniforme

Dado que la presión utilizada en CIP es igual en todas las direcciones, el material producido tiene una resistencia uniforme. Los materiales con fuerza uniforme suelen ser más eficientes que los que no tienen fuerza uniforme.

Versatilidad

CIP se puede utilizar para producir formas difíciles que no se pueden producir por otros métodos. Además, se puede utilizar para producir materiales de gran tamaño. La única limitación al tamaño de los materiales producidos por este método es el tamaño del recipiente a presión.

Resistencia a la corrosión

El prensado isostático en frío mejora la resistencia a la corrosión de un material. Por lo tanto, los materiales que se someten a este proceso tienen una vida útil más larga que la mayoría de los demás materiales.

Propiedades mecánicas

Se mejoran las propiedades mecánicas de los materiales prensados isostáticos en frío. Algunas de las propiedades mejoradas incluyen ductilidad y resistencia.

Fuerza Verde

Los materiales producidos mediante prensado isostático en frío tienen una alta resistencia en verde. Esto significa que dichos materiales tienen una mayor rotación, ya que pueden sinterizarse o mecanizarse más rápido que otros materiales.

Densidad uniforme

El prensado isostático en frío asegura que los materiales tengan una densidad uniforme. Esto significa que habrá una contracción uniforme cuando el material pase por otros procesos, como la sinterización. La densidad uniforme se puede atribuir al hecho de que la presión utilizada en CIP alcanza todas las partes del material con la misma magnitud.

Metalurgia de polvos

CIP se utiliza en pulvimetalurgia. Se utiliza para el paso de compactación de la pulvimetalurgia que viene justo antes del paso de sinterización. En la pulvimetalurgia, el CIP se usa a menudo para producir formas y dimensiones complejas.

Metales refractarios

CIP se utiliza para producir metales refractarios como tungsteno, molibdeno y tantalio. El tungsteno, por ejemplo, se utiliza para fabricar alambres para filamentos en la industria de las lámparas. Generalmente, los metales refractarios tienen un alto punto de fusión y son resistentes al desgaste.

Blancos de pulverización catódica

El prensado isostático en frío (CIP) puede prensar polvo de óxido de indio y estaño (ITO) en grandes preformas de cerámica, que luego se sinterizan bajo ciertas condiciones. En teoría, este método puede producir objetivos cerámicos con una densidad del 95%.

Automóviles

El prensado isostático en frío se utiliza en la fabricación de componentes de automóviles, como cojinetes y engranajes de bombas de aceite.

En conclusión, el prensado isostático en frío ha revolucionado la industria manufacturera, permitiendo la producción de materiales más resistentes y duraderos que se pueden utilizar en una amplia gama de aplicaciones. Desde una resistencia en verde mejorada hasta una densidad uniforme, el prensado isostático en frío tiene varias ventajas sobre otros procesos similares.

Prensado isostático para fabricación aditiva

La fabricación aditiva, comúnmente conocida como impresión 3D, ha revolucionado la industria manufacturera. Sin embargo, las piezas impresas en 3D a menudo sufren defectos como porosidad y densidad desigual. Estos defectos pueden afectar la calidad y confiabilidad de la pieza, especialmente en aplicaciones críticas como la industria aeroespacial y médica. El prensado isostático ha surgido como una solución para eliminar estos defectos y mejorar la calidad general de las piezas impresas en 3D.

¿Qué es el prensado isostático para la fabricación aditiva?

El prensado isostático es un proceso que consiste en aplicar una presión uniforme a un material desde todos los lados, lo que ayuda a eliminar defectos y mejorar su calidad general. En el campo de la fabricación aditiva, el prensado isostático se utiliza para producir piezas de alta calidad y eliminar la porosidad y los defectos comúnmente asociados con la impresión 3D. El proceso consiste en colocar una pieza impresa en 3D en un recipiente lleno de líquido o gas y aplicar presión al recipiente para igualar la presión en todos los lados de la pieza. Este proceso ayuda a eliminar cualquier bolsa de aire o vacío que quede en la pieza, lo que da como resultado un material más uniforme y denso.

¿Cómo funciona el prensado isostático?

El prensado isostático implica colocar la muestra de polvo a prensar en un recipiente de alta presión, utilizando la naturaleza incompresible del medio líquido o gaseoso y la naturaleza de la transferencia uniforme de presión desde todas las direcciones para presurizar uniformemente la muestra. En la fabricación aditiva, la pieza impresa en 3D se coloca en un recipiente lleno de líquido o gas, y se aplica presión al recipiente para igualar la presión en todos los lados de la pieza. Este proceso ayuda a eliminar cualquier bolsa de aire o vacío que quede en la pieza, lo que da como resultado un material más uniforme y denso.

Beneficios del prensado isostático para la fabricación aditiva

El prensado isostático elimina los defectos y la porosidad en las piezas impresas en 3D, lo que da como resultado un material más uniforme y denso. Este proceso es especialmente útil en la producción de piezas para aplicaciones críticas, como las industrias aeroespacial y médica, donde la calidad y la fiabilidad de la pieza son de suma importancia. La capacidad del prensado isostático para eliminar defectos en los materiales lo ha convertido en una herramienta esencial en muchas industrias, asegurando la calidad y el rendimiento de los materiales utilizados en aplicaciones críticas.

Conclusión

En conclusión, el prensado isostático se ha convertido en una solución para eliminar los defectos y la porosidad comúnmente asociados con la impresión 3D. El proceso consiste en aplicar una presión uniforme a un material desde todos los lados, lo que ayuda a eliminar defectos y mejorar su calidad general. El prensado isostático es especialmente útil en la producción de piezas para aplicaciones críticas, como las industrias aeroespacial y médica, donde la calidad y la fiabilidad de la pieza son de suma importancia. La capacidad del prensado isostático para eliminar defectos en los materiales lo ha convertido en una herramienta esencial en muchas industrias, asegurando la calidad y el rendimiento de los materiales utilizados en aplicaciones críticas.

Importancia de la caracterización del material

La caracterización del material es un paso crítico en el proceso de prensado isostático para garantizar que se seleccione el material correcto para la aplicación y que pueda soportar las condiciones de alta presión y temperatura involucradas en el proceso CIP. Implica analizar las propiedades físicas y químicas del material para determinar su idoneidad para aplicaciones específicas.

Análisis de la composición del material

La composición del material juega un papel crucial en la determinación de sus propiedades. Analizar la composición de un material puede ayudar a los fabricantes a seleccionar los materiales correctos para sus productos y optimizar sus procesos de fabricación para producir materiales de alta calidad y sin defectos. Además, el análisis de la composición de un material puede ayudar a identificar posibles defectos o debilidades que puedan afectar el rendimiento del material.

Determinación de la microestructura

El análisis de microestructuras es otro aspecto crítico de la caracterización de materiales. Se trata de examinar la estructura interna de un material a nivel microscópico para determinar sus propiedades. Al comprender la microestructura de un material, los fabricantes pueden identificar cualquier defecto o debilidad potencial que pueda afectar el rendimiento del material. El análisis de la microestructura también puede ayudar a optimizar el proceso de fabricación para producir materiales de alta calidad y sin defectos.

Propiedades térmicas y mecánicas

Otro aspecto esencial de la caracterización de materiales es el análisis de las propiedades térmicas y mecánicas del material. Las propiedades térmicas determinan cómo responden los materiales a los cambios de temperatura, mientras que las propiedades mecánicas determinan cómo responden los materiales a las fuerzas externas. Al comprender las propiedades térmicas y mecánicas de un material, los fabricantes pueden seleccionar los materiales correctos para sus productos y optimizar sus procesos de fabricación para producir materiales de alta calidad y sin defectos.

Importancia del análisis de defectos

El análisis de defectos es una parte crucial de la caracterización de materiales. Implica identificar y analizar cualquier defecto o debilidad en un material que pueda afectar su desempeño. El análisis de defectos puede ayudar a los fabricantes a seleccionar los materiales correctos para sus productos y optimizar sus procesos de fabricación para producir materiales de alta calidad y sin defectos.

En conclusión, la caracterización del material es un paso esencial en el proceso de prensado isostático para garantizar que se seleccione el material correcto para la aplicación y que pueda soportar las condiciones de alta presión y temperatura involucradas en el proceso CIP. El análisis de la composición, la microestructura, las propiedades térmicas y mecánicas de un material, así como el análisis de defectos, puede ayudar a los fabricantes a seleccionar los materiales adecuados para sus productos y optimizar sus procesos de fabricación para producir materiales de alta calidad y sin defectos.

Tipos de prensado isostático

El prensado isostático es un valioso proceso de fabricación que ayuda a eliminar defectos y produce materiales de alta calidad utilizados en una variedad de industrias. El prensado isostático consiste en aplicar una presión uniforme sobre un material utilizando un fluido o gas, lo que da como resultado la eliminación de cualquier defecto como porosidad o grietas. Hay dos tipos de prensado isostático: prensado isostático en frío (CIP) y prensado isostático en caliente (HIP).

Prensado isostático en frío (CIP)

El prensado isostático en frío (CIP) implica aplicar presión a temperatura ambiente. En CIP, se aplica una presión hidrostática uniforme al polvo cerrado en un molde flexible de caucho o plástico. El polvo se llena en un molde moldeado y flexible, se sella y se sumerge en líquido en un recipiente a alta presión. El líquido se presuriza y la presión se transmite a través de la pared flexible del molde al polvo, lo que da como resultado la compactación. El isopresado de bolsa húmeda junto con el mecanizado en verde 3D se utiliza para fabricar piezas cerámicas complejas con una calidad muy alta. Los beneficios de CIP incluyen una mayor uniformidad de empaque que en el prensado uniaxial. Se pueden utilizar presiones de hasta 1000 GPa, aunque las unidades de producción más comunes operan hasta 200-300 MPa.

Prensado isostático en caliente (HIP)

El prensado isostático en caliente (HIP) consiste en aplicar presión a alta temperatura, lo que permite eliminar no solo los defectos sino también las tensiones residuales en el material. HIP es un proceso similar llevado a cabo a alta temperatura. En HIP, los materiales se calientan a alta temperatura y se someten a alta presión desde todas las direcciones. Este proceso se utiliza para eliminar defectos, como grietas y porosidad, que puedan haberse producido durante el proceso de fabricación. HIP puede producir materiales de microestructura homogénea, de grano fino y completamente densos a temperaturas de sinterización más bajas y puede producir productos con formas complejas.

Comparación de CIP y HIP

Ambos tipos de prensado isostático requieren equipo especializado, como un recipiente de alta presión y un generador de presión, para crear la presión necesaria. Mientras que CIP se utiliza para la producción de bajo volumen de piezas especiales, creación de prototipos y para investigación y desarrollo, HIP se utiliza para la producción de alto volumen. El CIP está limitado por su molde flexible, que no puede proporcionar cuerpos verdes con las dimensiones precisas que proporciona el prensado uniaxial. Por el contrario, HIP puede producir piezas con dimensiones precisas y formas complejas. Tanto CIP como HIP tienen ventajas y desventajas, y la elección de qué proceso utilizar depende de la aplicación específica y los requisitos de producción.

En resumen, el prensado isostático es un proceso de fabricación valioso que ayuda a eliminar defectos y produce materiales de alta calidad utilizados en una variedad de industrias. El prensado isostático en frío (CIP) implica aplicar presión a temperatura ambiente, mientras que el prensado isostático en caliente (HIP) implica aplicar presión a alta temperatura. Ambos tipos de prensado isostático requieren equipo especializado y tienen ventajas y desventajas. La elección de qué proceso utilizar depende de la aplicación específica y los requisitos de producción.

Aplicaciones del prensado isostático

El prensado isostático es un proceso versátil que se puede utilizar para producir una amplia gama de materiales con diferentes propiedades. Ofrece varias ventajas sobre otros procesos de fabricación, incluida la capacidad de producir formas complejas, alta precisión y la capacidad de producir componentes con un alto grado de uniformidad. Estas son algunas aplicaciones comunes del prensado isostático:

Cerámica

El prensado isostático es ampliamente utilizado en la producción de cerámica. Se utiliza para producir componentes de alta densidad que se utilizan en una variedad de aplicaciones, como herramientas de corte, implantes biomédicos y componentes electrónicos. El proceso ayuda a eliminar defectos en el material, como bolsas de aire o vacíos, que pueden debilitar el material y reducir su rendimiento.

Rieles

El proceso también se usa en la producción de metales, donde se usa para producir componentes que se usan en aplicaciones aeroespaciales, automotrices y médicas. El prensado isostático ayuda a garantizar que el material se comprima uniformemente, lo que ayuda a eliminar defectos y mejorar el rendimiento del producto final.

Composicion

El prensado isostático también se utiliza en la producción de materiales compuestos. Se utiliza para garantizar que las fibras se distribuyan uniformemente por todo el material, lo que ayuda a mejorar la resistencia y el rendimiento del producto final. Este proceso se usa comúnmente para producir compuestos utilizados en aplicaciones aeroespaciales, automotrices y de artículos deportivos.

Metalurgia de polvos

El prensado isostático se utiliza en la producción de componentes de pulvimetalurgia. El proceso se utiliza para producir componentes de alta densidad con un alto grado de uniformidad. Se usa comúnmente para producir componentes utilizados en aplicaciones automotrices y aeroespaciales, como engranajes, cojinetes y álabes de turbinas.

Implantes Médicos

El prensado isostático se utiliza en la fabricación de implantes médicos. El proceso se utiliza para producir componentes de alta densidad con un alto grado de uniformidad. Los implantes médicos hechos con prensado isostático se usan comúnmente en aplicaciones ortopédicas y dentales.

industria nuclear

El prensado isostático se utiliza en la industria nuclear para producir componentes utilizados en reactores nucleares. El proceso se utiliza para producir componentes de alta densidad con un alto grado de uniformidad. Estos componentes deben poder soportar temperaturas extremas y niveles de radiación, lo que hace que el prensado isostático sea un proceso de fabricación ideal.

En conclusión, el prensado isostático es un proceso de fabricación versátil que se utiliza en una amplia gama de industrias. Ofrece varias ventajas sobre otros procesos de fabricación, incluida la capacidad de producir formas complejas, alta precisión y la capacidad de producir componentes con un alto grado de uniformidad. Las aplicaciones del prensado isostático son variadas, desde cerámicas y metales hasta compuestos, pulvimetalurgia, implantes médicos e industria nuclear.

Conclusión

El prensado isostático ha demostrado ser un método eficaz para eliminar defectos en los materiales. Al someter los materiales a alta presión, las prensas isostáticas pueden ayudar a compactar y consolidar los polvos, eliminar la porosidad y mejorar la densidad del material. El proceso se puede realizar mediante prensado isostático en frío o en caliente, según el material y el resultado deseado. El prensado isostático se usa ampliamente en una variedad de industrias, incluidas la aeroespacial, automotriz, médica y energética. La caracterización del material es un aspecto importante del proceso, ya que permite seleccionar el método de prensado isostático apropiado. Con sus muchos beneficios, el prensado isostático es una herramienta valiosa para producir materiales de alta calidad con pocos defectos.

Productos relacionados

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

- Moldes de Prensado Isostático para Laboratorio

- Máquina de Prensado Isostático en Frío CIP para Producción de Piezas Pequeñas 400Mpa

- Prensa Hidráulica Calefactora Automática de Alta Temperatura con Placas Calefactoras para Laboratorio

Artículos relacionados

- Tecnología de prensado isostático en la producción de baterías de estado sólido

- Comprender los conceptos básicos del prensado isostático

- ¿Qué es la máquina de prensado isostático?

- Cómo sustituir el anillo de goma de la prensa isostática y qué precauciones se deben tomar

- Equipos esenciales para la producción en masa de baterías de estado sólido: Prensa isostática