Introducción a la tecnología de prensado isostático

Principios básicos del prensado isostático

La tecnología de prensado isostático gira fundamentalmente en torno a la colocación de polvo de muestra dentro de un recipiente de alta presión, donde se presuriza uniformemente utilizando la naturaleza incompresible de un medio líquido. Este proceso aprovecha las propiedades de los fluidos para distribuir la presión por igual en todas las superficies de la muestra, garantizando una formación consistente y densa.

El núcleo de esta tecnología reside en el uso de un molde flexible, fabricado normalmente con materiales como el poliuretano, que encapsula el polvo. A continuación, este molde se somete a presión hidrostática, a menudo facilitada por un fluido presurizador como el aceite soluble. Esta aplicación uniforme de presión es clave para formar un cuerpo verde denso a partir del polvo, un paso crucial en la producción de diversos materiales, como refractarios de alta temperatura, cerámicas y carburos cementados.

Existen dos técnicas principales dentro de la categoría más amplia del prensado isostático: la técnica de la bolsa húmeda y la técnica de la bolsa seca. En la técnica de la bolsa húmeda, la bolsa flexible que contiene el polvo se sumerge en el recipiente a presión lleno del fluido presurizador. Por el contrario, la técnica de la bolsa seca consiste en fijar la bolsa flexible dentro del recipiente a presión, lo que permite cargar el polvo sin necesidad de que la bolsa salga del recipiente. Ambos métodos garantizan que el polvo se someta a la misma presión desde todas las direcciones, lo que permite obtener el producto denso y uniforme deseado.

Tipos de prensado isostático

El prensado isostático se clasifica fundamentalmente en dos métodos principales: prensado isostático en frío (CIP) y prensado isostático en caliente (HIP).

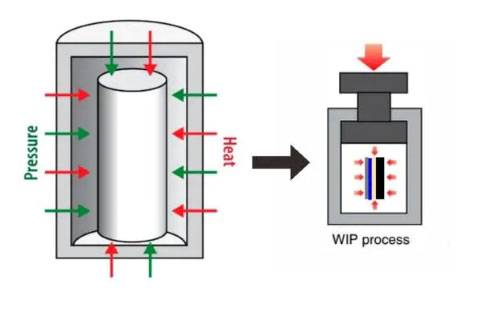

Prensado isostático en frío (CIP): Esta técnica consiste en aplicar presión a un polvo a temperatura ambiente. El proceso comienza colocando el polvo en un recipiente flexible, que se sumerge en un medio líquido. Se utiliza una bomba de alta presión para aplicar una presión uniforme al líquido, que a su vez comprime el polvo desde todas las direcciones. Este método es especialmente ventajoso para formar cuerpos verdes densos a partir de polvos, que luego pueden procesarse o sinterizarse.

Prensado isostático en caliente (HIP): El prensado isostático en caliente (HIP) requiere altas temperaturas y altas presiones. El polvo se somete simultáneamente a moldeo isostático y sinterización a temperaturas y presiones elevadas. Este doble enfoque no sólo compacta el polvo, sino que también facilita el proceso de sinterización, dando lugar a materiales con propiedades mecánicas y físicas superiores. El HIP se utiliza a menudo en la producción de cerámicas de alto rendimiento y materiales avanzados en los que la combinación de temperatura y presión es crucial para lograr la microestructura y el rendimiento deseados.

Ambos métodos aprovechan los principios de la mecánica de fluidos y la naturaleza incompresible del medio líquido para garantizar una distribución uniforme de la presión en la muestra, mejorando así la densidad y la integridad estructural del producto final.

Aplicaciones y ventajas del prensado isostático

Ventajas del prensado isostático en frío

La tecnología de prensado isostático en frío (CIP) ofrece multitud de ventajas que mejoran significativamente el rendimiento, la calidad y la eficiencia económica del producto. Una de las características más destacadas del CIP es su capacidad para conferir una gran resistencia en verde a los materiales moldeados. Esta resistencia en verde permite tiempos de procesamiento más rápidos, ya que los materiales pueden sinterizarse o mecanizarse más rápidamente en comparación con los producidos por otros métodos. La alta resistencia en verde también se traduce en un mayor índice de rotación, lo que convierte a la CIP en la opción preferida en industrias en las que el tiempo es esencial.

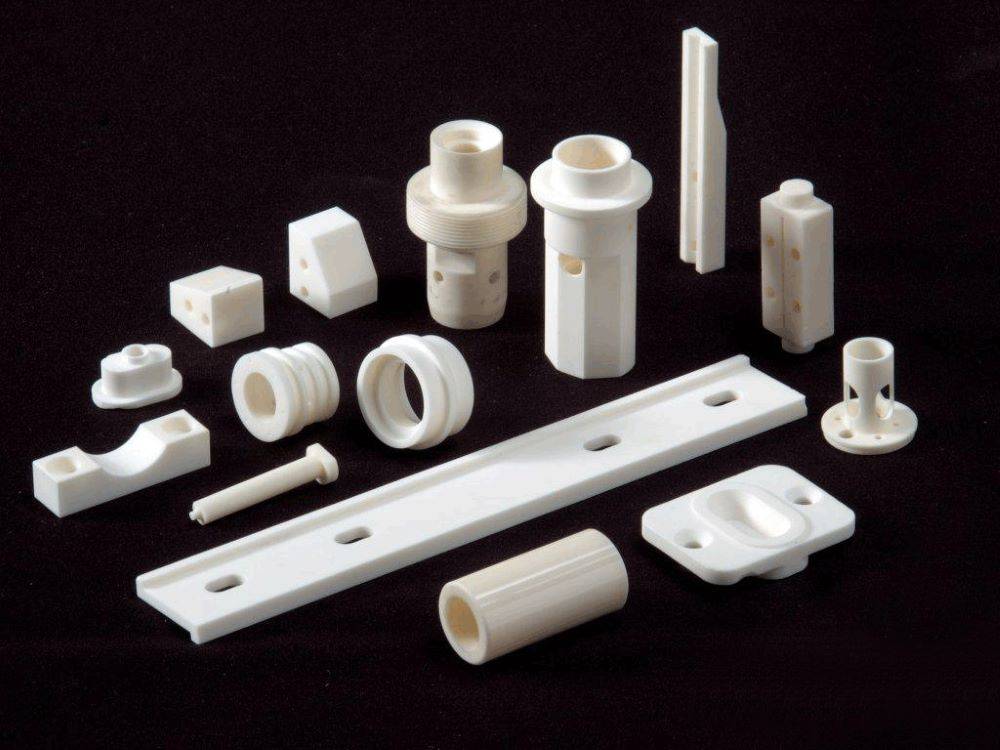

Otra ventaja clave de la CIP es su capacidad para producir materiales con una densidad uniforme. Esta uniformidad garantiza una contracción uniforme durante procesos posteriores como la sinterización, lo que da lugar a productos finales más predecibles y fiables. La distribución uniforme de la presión por todo el material, facilitada por el medio líquido incompresible, es la razón principal de esta densidad uniforme. Esta característica es especialmente beneficiosa en industrias como la pulvimetalurgia, la cerámica y los materiales refractarios, donde la precisión dimensional y la integridad del material son fundamentales.

El CIP también contribuye a una resistencia uniforme en todo el producto, ofreciendo una mayor homogeneidad y precisión en las dimensiones del producto acabado. Esta uniformidad en la resistencia permite una mayor flexibilidad en la forma y el tamaño del producto acabado, permitiendo la producción de relaciones de aspecto más largas y diseños intrincados que serían difíciles de lograr con el prensado uniaxial. Además, el CIP mejora la compactación del polvo, lo que se traduce en una mayor densificación y mejores propiedades generales del material.

La versatilidad de la CIP se extiende a su capacidad para procesar una amplia gama de materiales con diferentes características y formas, lo que la convierte en una tecnología muy adaptable. Además, la CIP reduce la duración de los ciclos y mejora la productividad, lo que contribuye a obtener beneficios económicos y la convierte en una solución rentable para diversas aplicaciones industriales.

Método prometedor para cerámicas de alto rendimiento

El prensado isostático en frío (CIP) se ha convertido en una técnica fundamental para la producción de cerámica de alto rendimiento. Este método implica el uso de medios líquidos a alta presión para presurizar uniformemente el polvo cerámico, formando un cuerpo verde denso. El proceso comienza encapsulando el polvo en un recipiente flexible, que se coloca dentro de una cámara presurizada. A medida que se aplica la presión, el medio líquido garantiza que la fuerza se distribuya uniformemente por toda la superficie del polvo, dando lugar a una compresión uniforme.

Una vez que el polvo se comprime hasta obtener una pieza en bruto, se somete a otras fases de procesamiento, como el mecanizado y la sinterización. Estos pasos refinan la pieza en bruto hasta convertirla en un producto final con dimensiones precisas y propiedades mecánicas mejoradas. El uso de CIP de esta forma ofrece varias ventajas:

- Eficacia en el uso de materiales: Al reducir la necesidad de aglutinantes y aditivos adicionales, el CIP minimiza el desperdicio de material y reduce los costes de producción.

- Mejora de la calidad del producto: La compresión uniforme garantiza que el producto cerámico final tenga una densidad y resistencia uniformes, mejorando el rendimiento general.

- Rentabilidad: El proceso racionalizado reduce el volumen total de procesamiento, lo que supone un importante ahorro de costes tanto en material como en consumo de energía.

La integración de la CIP en el proceso de fabricación de cerámica no sólo optimiza el ciclo de producción, sino que también allana el camino para el desarrollo de materiales cerámicos avanzados con propiedades superiores.

Prensado isostático en la producción de baterías de estado sólido

Aplicación en la producción de electrolitos sólidos

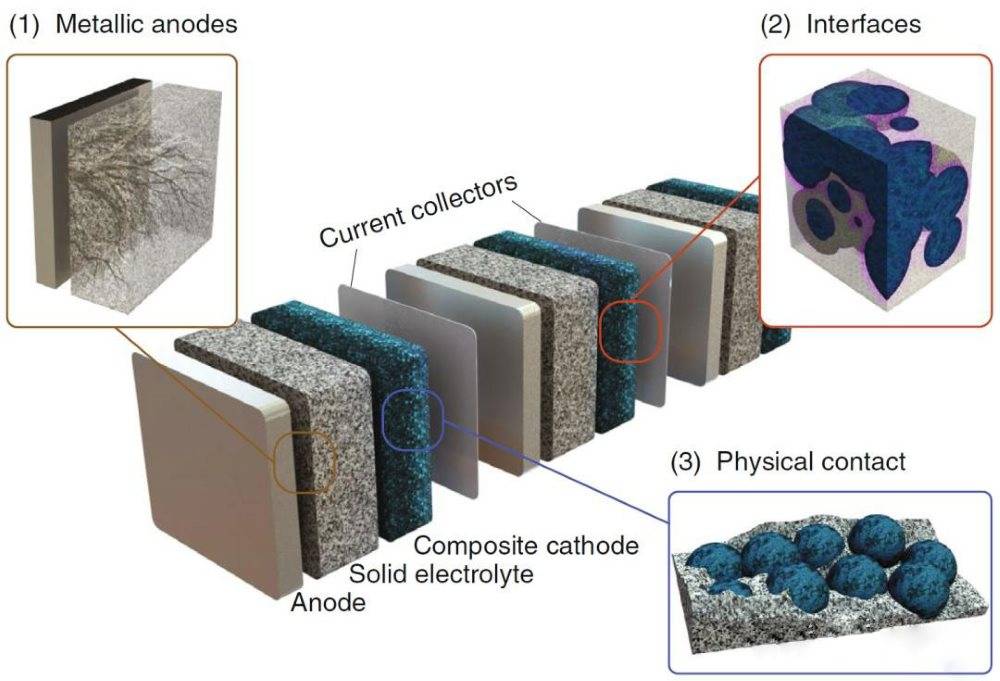

Los investigadores aprovechan la tecnología de prensado isostático para producir electrolitos sólidos para baterías de litio de estado sólido, un componente crítico en la búsqueda de soluciones de almacenamiento de energía más seguras y eficientes. El proceso comienza con la meticulosa selección y mezcla de materiales específicos, que luego se transforman en una lechada homogénea. Esta lechada se somete a prensado isostático, un método que garantiza una distribución uniforme de la presión en todo el material, lo que conduce a la formación de membranas de electrolito sólido compuesto ultrafinas y flexibles.

El uso del prensado isostático en este contexto ofrece varias ventajas. En primer lugar, permite crear membranas con propiedades mecánicas excepcionales, como una gran flexibilidad y resistencia, que son esenciales para la fiabilidad operativa de las baterías de estado sólido. En segundo lugar, esta técnica facilita la producción de electrolitos con un grosor y una uniformidad precisos, cruciales para mantener una conductividad iónica constante y el rendimiento general de la batería.

Además, el proceso de formación de estos electrolitos mediante prensado isostático implica una serie de pasos controlados, cada uno de los cuales contribuye a la calidad del producto final. Estos pasos incluyen la mezcla precisa de las materias primas, la formación de una pasta con una viscosidad óptima y la aplicación de presión isostática para consolidar el material en una membrana densa pero flexible. Este enfoque metódico garantiza que los electrolitos sólidos resultantes cumplan los estrictos requisitos para su uso en las baterías de litio de estado sólido de próxima generación.

En resumen, el prensado isostático desempeña un papel fundamental en la producción de electrolitos sólidos, permitiendo la creación de membranas ultrafinas de alto rendimiento que son esenciales para el avance de la tecnología de las baterías de estado sólido.

Preparación del electrolito sólido de tipo granate

La síntesis de electrolitos sólidos de tipo granate, como los basados en Al-LLZTO (titanato de litio-lantano-circonato dopado con aluminio), implica un meticuloso proceso de varios pasos diseñado para lograr una gran pureza e integridad estructural. El procedimiento comienza concalcinaciónun tratamiento térmico que elimina los componentes volátiles y estabiliza el material precursor. Tras la calcinación, el material se somete amolienda por bolasuna técnica que muele las partículas hasta convertirlas en polvo fino, mejorando la homogeneidad y la reactividad de la mezcla.

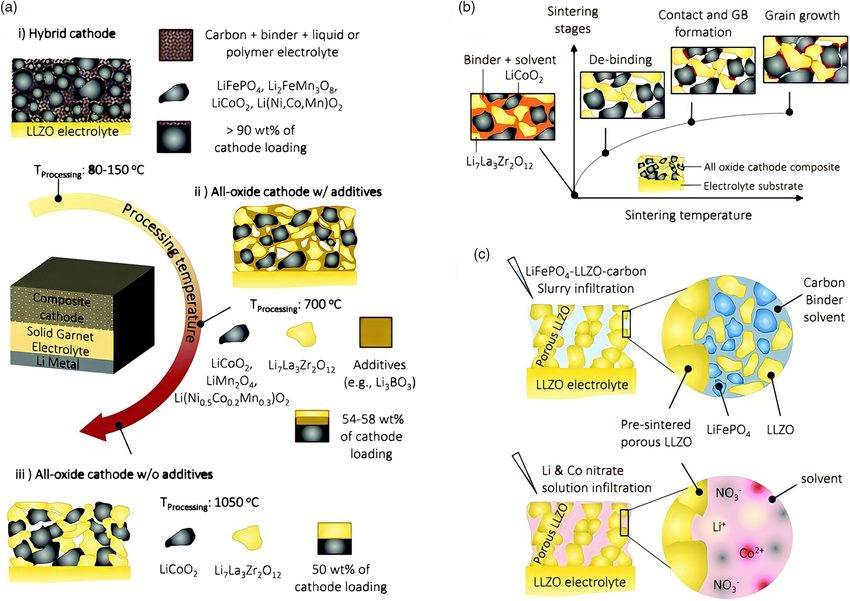

Cite:Al-Salih, Hilal & Houache, Mohamed & Baranova, Elena & Abu-Lebdeh, Yaser. (2022). Cátodos compuestos para baterías de litio de estado sólido: "Catholytes" the Underrated Giants. Investigación avanzada sobre energía y sostenibilidad. 3. 10.1002/aesr.202200032.

Tras la molienda, el polvo se somete asecado para eliminar la humedad residual y evitar que el contenido de agua afecte a las etapas posteriores. A continuación, el polvo seco pasa asinterizaciónun proceso a alta temperatura que induce la densificación y el crecimiento del grano, formando un cuerpo cerámico denso. Por último, el material sinterizado se somete aprensado isostático en frío (PIC)un método que aplica una presión uniforme a través de un medio líquido, consolidando aún más la estructura y mejorando las propiedades mecánicas. Este enfoque integral garantiza la producción de un electrolito sólido de tipo granate con características de rendimiento superiores, adecuado para aplicaciones avanzadas de baterías de estado sólido.

Productos relacionados

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Máquina de Prensado Isostático en Frío CIP para Producción de Piezas Pequeñas 400Mpa

- Moldes de Prensado Isostático para Laboratorio

- Máquina manual de prensado isostático en frío CIP Prensadora de pastillas

Artículos relacionados

- ¿Qué es la máquina de prensado isostático?

- Procesos de producción de varillas cerámicas de circonio: Prensado isostático frente a prensado en seco

- Tecnología de prensado isostático para baterías de estado sólido

- Equipos esenciales para la producción en masa de baterías de estado sólido: Prensa isostática

- Cómo ayudan las prensas isostáticas a eliminar defectos en los materiales