Introducción al prensado isostático

El prensado isostático es un proceso de fabricación utilizado para dar forma y consolidar materiales aplicando la misma presión desde todas las direcciones. La técnica consiste en colocar un material en un recipiente a presión y aplicar presión hidrostática al material. Esta presión se aplica uniformemente desde todas las direcciones, lo que permite que el material se compacte en la forma deseada. El prensado isostático se usa comúnmente para crear materiales de alta densidad, como cerámica, metales y compuestos. El proceso se puede realizar a temperatura ambiente (prensado isostático en frío) oa temperaturas elevadas (prensado isostático en caliente). El prensado isostático es un proceso de fabricación versátil y eficiente que puede producir formas complejas con alta precisión y consistencia.

Tabla de contenido

Descripción general de la tecnología de formación isostática

La tecnología de formación isostática es un proceso ampliamente utilizado en el campo de la ciencia e ingeniería de materiales. Se utiliza para producir componentes de alta calidad con densidad uniforme y porosidad mínima. El proceso consiste en aplicar presión uniformemente en todas las direcciones a un molde lleno de polvo usando un medio fluido como aceite o gas. La presión se mantiene hasta lograr la forma deseada.

Tipos de formación isostática

El conformado isostático se puede realizar mediante dos métodos: prensado isostático en frío o en caliente. En el prensado isostático en frío, el material se procesa a temperatura ambiente, mientras que en el prensado isostático en caliente, el material se calienta antes del prensado. Ambos métodos tienen ventajas y desventajas dependiendo del tipo de material que se esté procesando.

Beneficios de la formación isostática

El conformado isostático ofrece varios beneficios sobre otras tecnologías de conformado, incluida la capacidad de producir formas complejas con excelente acabado superficial y consistencia. También es un proceso rentable, ya que reduce la necesidad de pasos posteriores al procesamiento, como el mecanizado o el rectificado. Comprender los conceptos básicos de la formación isostática es crucial para cualquier persona que trabaje con equipos de laboratorio, ya que puede ayudar a seleccionar el equipo adecuado y optimizar el proceso para aplicaciones específicas.

Prensado isostático en caliente

El prensado isostático en caliente (HIP) es una tecnología de proceso que utiliza alta temperatura y alta presión para someter productos metálicos o cerámicos a la misma presión en todas las direcciones para que las piezas puedan sinterizarse y densificarse. El proceso de densificación isostática en caliente consiste en colocar los productos en el contenedor cerrado e ingresar gas argón a alta presión en el contenedor a través del compresor, mientras se calienta a través del horno de calentamiento dentro del contenedor, para que los productos puedan densificarse bajo la acción de alta temperatura y alta presión al mismo tiempo. Después del tratamiento de prensado isostático en caliente, la resistencia al desgaste, la resistencia a la corrosión y las propiedades mecánicas del material mejorarán en gran medida, y la vida útil puede aumentar entre 10 y 100 veces.

Prensado isostático en frío

El prensado isostático en frío (CIP) es el uso de medios líquidos incompresibles y transferencia uniforme de presión, un método de formación. El método puede aplicar presión en todas las direcciones del cuerpo defectuoso al mismo tiempo, por lo que el blanco prensado tiene buena uniformidad. La producción de moldes es más conveniente, de larga duración, de menor costo y puede usar menos o ningún aglutinante. Se divide en prensado isostático húmedo y seco. El prensado isostático húmedo consiste en encapsular la pieza en bruto preprensada en un molde de caucho elástico o en un molde de plástico, y luego se coloca en un recipiente de alta presión para aplicar líquido a alta presión; la presión de formación de la pieza en bruto suele ser superior a 100 MPa. El prensado isostático seco en comparación con el prensado isostático húmedo, el molde no está todo en el líquido, sino semi-fijo, se agrega el blanco y se retira el blanco, están en una operación de estado seco, llamado prensado isostático seco.

En resumen, la tecnología de formación isostática es un proceso importante en la ciencia e ingeniería de materiales que ofrece varias ventajas sobre otras tecnologías de formación. Se utilizan dos métodos de prensado isostático, frío y caliente, para procesar materiales a diferentes temperaturas. El prensado isostático en caliente utiliza alta temperatura y alta presión para someter productos metálicos o cerámicos a la misma presión en todas las direcciones, mientras que el prensado isostático en frío utiliza medios líquidos incompresibles y una transferencia de presión uniforme para aplicar presión en todas las direcciones del cuerpo defectuoso al mismo tiempo.

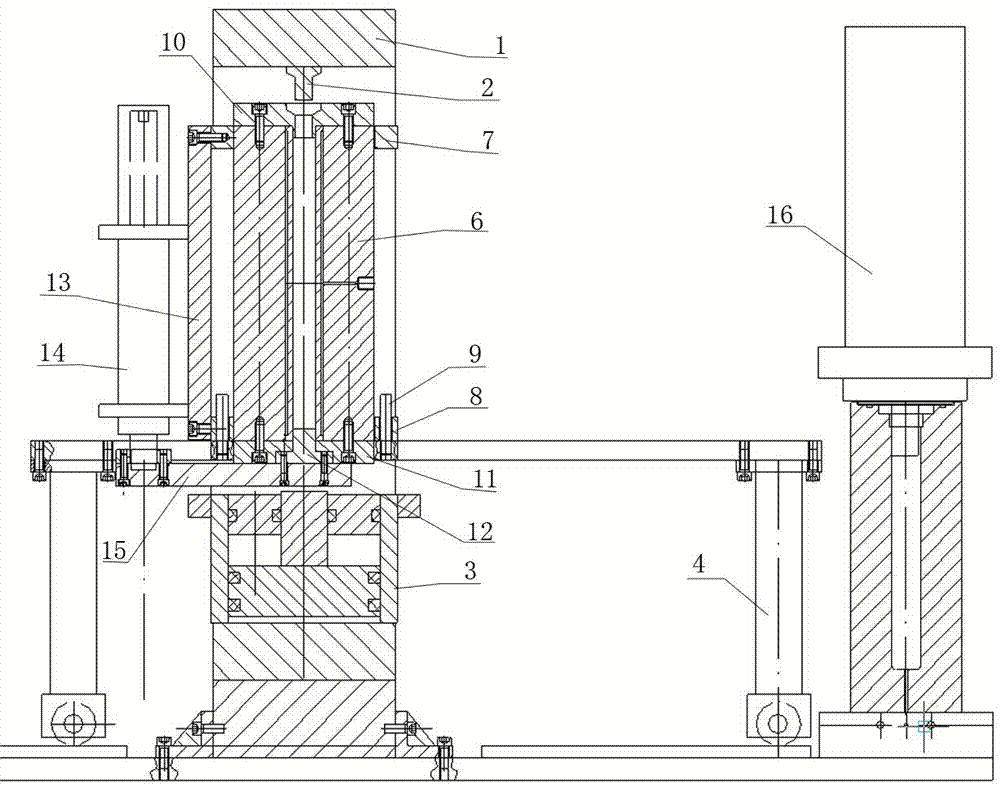

Proceso de prensado isostático en caliente

El prensado isostático en caliente (HIP) es un proceso utilizado para mejorar la densidad, las propiedades mecánicas y la calidad general de varios materiales. El proceso consiste en calentar un material a alta temperatura y aplicarle alta presión mientras está contenido en un recipiente a presión de gas inerte.

Etapa 1: se destruyen los defectos internos y los poros

Durante la primera etapa del proceso HIP, se destruyen los defectos internos y los poros. La presión externa es mayor que la resistencia a altas temperaturas del material, lo que da como resultado una deformación plástica del material y la destrucción de defectos y poros. Esto crea un contacto superficial interno entre las partículas de material.

Etapa 2: El material sufre fluencia a alta temperatura

Durante la segunda etapa del proceso HIP, la presión externa es menor que la resistencia a altas temperaturas del material. El material sufre fluencia a alta temperatura y el contacto entre las partículas del material da como resultado la penetración mutua y la unión por difusión. Esto elimina por completo los defectos y la porosidad, dando como resultado un material con una densidad cercana a la densidad teórica.

Unidad de bobinado pretensado de pared delgada

El uso de una unidad de bobinado pretensado de paredes delgadas en el proceso HIP permite un proceso de enfriamiento uniforme y rápido, lo que aumenta la productividad hasta en un 70 % en comparación con el proceso de enfriamiento natural.

Ventajas del prensado isostático en caliente

Las principales ventajas de la tecnología de prensado isostático en caliente son el aumento de la densidad del producto, la mejora de las propiedades mecánicas, el aumento de la productividad, la reducción de desechos y pérdidas, y la capacidad de formar enlaces metalúrgicos entre diferentes materiales.

Aplicaciones del prensado isostático en caliente

El prensado isostático en caliente se utiliza actualmente no solo en el tratamiento de fundiciones, pulvimetalurgia y la industria cerámica, sino también en materiales porosos, formación casi neta, unión de materiales, pulverización de plasma y fabricación de grafito de alta calidad.

Conclusión

El proceso HIP es un componente crucial de la ciencia de los materiales, utilizado en la fabricación de componentes aeroespaciales, implantes médicos y otros materiales avanzados. El proceso ayuda a mejorar la calidad y el rendimiento de varios materiales y componentes al eliminar la porosidad, mejorar la densidad y mejorar las propiedades mecánicas del material. El éxito del proceso HIP depende de varios factores, incluidos la temperatura, la presión y la duración del proceso, y el tipo de material que se prensa.

Explicación del prensado isostático en frío

El prensado isostático en frío (CIP) es un proceso de fabricación que implica la compactación de materiales en polvo en una masa homogénea sólida antes del mecanizado o la sinterización. Este proceso también se conoce como prensado hidrostático y se usa para producir palanquillas o preformas de alta integridad que exhiben poca distorsión o agrietamiento cuando se queman.

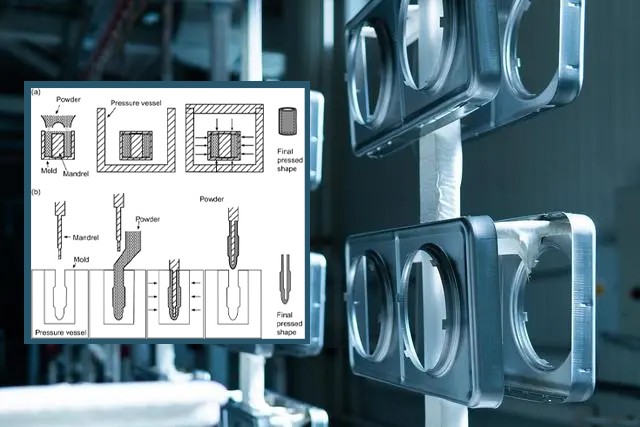

Prensado isostático de bolsa húmeda y bolsa seca

Hay dos tipos de métodos de prensado isostático en frío: bolsa húmeda y bolsa seca. El prensado isostático de bolsa húmeda es un enfoque que puede parecerse mucho al concepto teórico de prensado isostático, que es la aplicación de presiones hidrostáticas iguales simultáneamente a todas las superficies externas del polvo. El compacto resultante tiene una densidad uniforme con tensión atrapada baja, lo que permite mecanizarlo en estado verde. Cuando se dispara, prácticamente no hay distorsión, lo que reduce o elimina el mecanizado, que es difícil y costoso y requiere el uso de herramientas de diamante. Por otro lado, el proceso de prensado isostático de bolsa seca es adecuado para prensar tiradas relativamente largas de compactos a altas tasas de producción. Este proceso se puede utilizar para formas simples en las que el molde lleno de polvo se sella y la compresión se produce entre el molde y el recipiente a presión.

Cómo funciona el prensado isostático en frío

En comparación con el prensado en frío, la compactación isostática aplica una presión uniforme sobre toda la superficie del molde. La fricción de la pared del troquel, que ejerce una gran influencia en la distribución de la densidad de las piezas prensadas en frío, está ausente, por lo que se obtienen densidades mucho más uniformes. La eliminación de los lubricantes de la pared del troquel también permite densidades prensadas más altas y elimina los problemas asociados con la eliminación del lubricante antes o durante la sinterización final. Además, si es necesario, se puede evacuar el aire del polvo suelto antes de la compactación. En consecuencia, la compactación isostática proporciona una densidad mayor y más uniforme a una presión de compactación dada y una relativa ausencia de defectos de compactación cuando se aplica a polvos quebradizos o finos. Debido a la presión de compactación uniforme, la relación entre la sección transversal y la altura de la pieza no es un factor limitante como lo es con el prensado uniaxial. Además, el prensado isostático en frío se puede utilizar para compactar formas más complejas que las posibles con el prensado uniaxial.

Ventajas y desventajas del prensado isostático en frío

Las ventajas del prensado isostático en frío son numerosas y se pueden resumir en las siguientes:

- Baja distorsión al disparar

- Contracción constante al cocer

- Las piezas pueden cocerse sin secarse

- La mayoría de los compactos verdes (sin cocer) se pueden mecanizar

- Bajas tensiones internas en compacto como prensado

- Gran capacidad de piezas prensadas (bolsa húmeda)

- Bajo costo de herramientas (bolsa húmeda)

- Mayor densidad para una presión de prensado dada que la que se puede lograr con prensado mecánico

- Capacidad para prensar compactos de muy alta relación longitud-diámetro (> 200)

- Capacidad para prensar piezas con formas internas, incluidas roscas, estrías, estrías y conicidades

- Capacidad para prensar piezas largas de paredes delgadas

- Capacidad para prensar polvos débiles.

- Capacidad para prensar un compacto que tenga dos o más capas de polvo que posean características diferentes.

Las desventajas del prensado isostático en frío son:

- Menor precisión de las superficies prensadas adyacentes a la bolsa flexible, en comparación con el prensado mecánico o la extrusión, lo que generalmente requiere un mecanizado posterior

- Polvo secado por aspersión relativamente costoso que normalmente se requiere para prensas de bolsas secas completamente automáticas

- Tasas de producción más bajas que para la extrusión o la compactación con matriz.

En conclusión, el prensado isostático en frío es un método efectivo para producir materiales de alta calidad con resistencia y durabilidad superiores. Es un proceso confiable y rentable que ha sido ampliamente adoptado por los fabricantes en una variedad de industrias. Comprender los conceptos básicos del prensado isostático en frío puede ayudar a los investigadores e ingenieros a desarrollar nuevos materiales y mejorar los existentes. Al utilizar este proceso, los fabricantes pueden crear productos más fuertes, más duraderos y más resistentes al desgaste.

Ventajas del prensado isostático en caliente

El prensado isostático en caliente (HIP) es un proceso de fabricación que ofrece varias ventajas para producir materiales de alto rendimiento. Este proceso implica la aplicación simultánea de alta presión y temperatura a un material, lo que da como resultado la densificación y la sinterización en un solo paso. Estas son algunas de las ventajas del prensado isostático en caliente:

Propiedades mecánicas mejoradas

Una de las ventajas significativas de HIP es que puede mejorar las propiedades mecánicas de un material. La aplicación simultánea de alta temperatura y presión ayuda a eliminar la porosidad interna, lo que mejora la resistencia al impacto, la ductilidad y la resistencia a la fatiga. Este proceso permite que los materiales alcancen propiedades mecánicas iguales o mejores que los materiales forjados.

Propiedades isotrópicas

HIP también puede lograr una estructura de grano fino y uniformidad, lo que resulta en propiedades isotrópicas. Esta uniformidad en las propiedades del material mejora la previsibilidad de la vida útil de la pieza debido a la variación decreciente en las propiedades mecánicas.

Resistencia al desgaste y a la corrosión

HIP también puede ayudar a mejorar la resistencia al desgaste y la corrosión de los materiales. El proceso permite posibilidades de revestimiento y aleación ampliadas, control del tamaño y la forma del grano y producción de microestructuras homogéneas en los materiales. Esto da como resultado una mayor resistencia al desgaste y la corrosión, lo que lo hace ideal para su uso en las industrias aeroespacial, médica y automotriz.

Unión por difusión

HIP permite la unión por difusión de materiales similares y diferentes en forma de polvo o sólido. Este proceso elimina la necesidad de soldaduras adicionales e inspecciones relacionadas, lo que reduce los tiempos y costos de producción.

Reducción de material costoso

Mediante el revestimiento, los componentes se pueden formar con materiales premium o costosos solo en regiones críticas, lo que reduce el costo total de los materiales utilizados para la producción.

En conclusión, el prensado isostático en caliente es un proceso de fabricación versátil que ofrece varias ventajas para producir materiales de alto rendimiento. La capacidad de producir piezas con una forma casi neta, las propiedades mejoradas de los materiales y los costos de producción reducidos hacen que HIP sea una opción popular en la industria. El proceso puede ayudar a mejorar las propiedades mecánicas, la resistencia al desgaste y la corrosión de los materiales y permitir la unión por difusión de materiales similares y diferentes.

Tipos de Prensado Isostático: Wet-bag y Dry-bag

El prensado isostático es un método para aplicar una presión uniforme desde todas las direcciones a un material, lo que da como resultado un producto altamente denso y uniforme. Hay dos tipos principales de prensado isostático: bolsa húmeda y bolsa seca.

Prensado isostático de bolsa húmeda

En el prensado isostático de bolsa húmeda, el material a prensar se coloca en una bolsa flexible llena de un medio líquido transmisor de presión, como aceite o agua. La bolsa se coloca en un recipiente a presión y se somete a alta presión desde todos los lados. El prensado isostático de bolsa húmeda es más adecuado para materiales que son difíciles de manipular, como polvos, fibras y filamentos. Una forma común producida por este método es una forma hueca de extremo abierto o cerrado asimétrico, tal como un tubo.

El prensado isostático de bolsa húmeda es una opción versátil para lograr altas densidades compactas a partir de polvos metálicos y cerámicos. La geometría y el volumen de la cavidad del molde están diseñados para lograr una dimensión final objetivo. El diámetro interior de tal forma prensada tendría mayor precisión que el diámetro exterior. Otra opción es una herramienta de dilatación que tiene el fluido presurizado accediendo a la superficie interior del objeto; el polvo se presiona hacia afuera desde una pared de molde elastomérica interna contra una carcasa rígida externa. El proceso proporciona un medio para producir una presión alta y uniforme y una alta densidad compacta debido a la eliminación de la fricción de la pared del troquel.

Prensado isostático de bolsa seca

Por otro lado, el prensado isostático de bolsa seca implica el uso de un recipiente rígido, como un molde de caucho o metal, para contener el material. Luego, el recipiente se coloca en un recipiente a presión y se somete a alta presión desde todos los lados. El prensado isostático de bolsa seca es adecuado para materiales que se pueden moldear fácilmente, como la cerámica y los metales.

El prensado isostático de bolsa seca es un método de producción eficiente para piezas pequeñas con formas simétricas. Dado que las herramientas de caucho están integradas en el aparato, no se necesitan pasos separados de inmersión y extracción, lo que facilita la automatización y acelera las tasas de producción. Sin embargo, hay fricción en el lado del molde que no experimenta compresión por el líquido presurizado. Asimismo, hay más limitaciones de forma y tamaño en el proceso de bolsa seca. Por ejemplo, las bujías requieren un mecanizado verde para desarrollar las características superficiales necesarias.

Ventajas y desventajas

El prensado isostático se elige con frecuencia para lograr altas densidades compactas y también para acceder a formas que no se pueden compactar en prensas uniaxiales. Si se desea, se pueden diseñar formas algo complejas en los moldes elastoméricos. La variación de bolsa húmeda se adapta mejor a la producción de piezas grandes en comparación con el proceso de bolsa seca. Sin embargo, la carga y descarga de los moldes disminuye la productividad y limita la automatización para el prensado de bolsas húmedas. Del mismo modo, son posibles densidades algo más altas con los procesos de bolsa húmeda, ya que implican muy poca fricción. La versión de bolsa seca tiene la ventaja en automatización y tasa de producción. Para ambos tipos de prensado isostático, el costo de las herramientas y la complejidad del proceso son más altos que para el prensado uniaxial.

En conclusión, comprender los conceptos básicos del prensado isostático y los tipos de prensado isostático disponibles ayudará a los fabricantes a seleccionar el proceso más apropiado para su aplicación. El prensado isostático de bolsa húmeda es más adecuado para materiales que son difíciles de manejar, como polvos, fibras y filamentos, mientras que el prensado isostático de bolsa seca es adecuado para materiales que se pueden moldear fácilmente, como cerámica y metales.

Productos relacionados

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Moldes de Prensado Isostático para Laboratorio

- Máquina de Prensado Isostático en Frío CIP para Producción de Piezas Pequeñas 400Mpa

- Máquina manual de prensado isostático en frío CIP Prensadora de pastillas

Artículos relacionados

- Tecnología de prensado isostático en la producción de baterías de estado sólido

- Procesos de producción de varillas cerámicas de circonio: Prensado isostático frente a prensado en seco

- Cómo las prensas isostáticas mejoran la eficiencia del procesamiento de materiales

- Tecnología de prensado isostático para baterías de estado sólido

- Cómo ayudan las prensas isostáticas a eliminar defectos en los materiales