Introducción: ¿Qué son las prensas isostáticas?

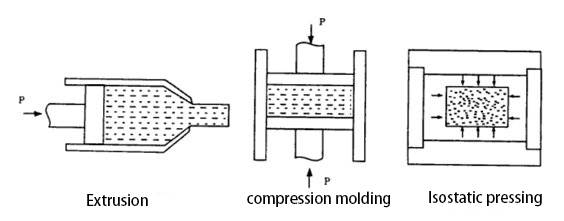

El prensado isostático es un proceso de fabricación que utiliza alta presión para compactar y dar forma a los materiales. Se puede realizar a temperatura ambiente (prensado isostático en frío) oa altas temperaturas (prensado isostático en caliente). Las prensas isostáticas se utilizan en una variedad de industrias, incluidas la aeroespacial, automotriz y médica. Son capaces de producir piezas con alta densidad y uniformidad, lo que las hace ideales para aplicaciones que requieren tolerancias estrictas y un rendimiento constante. El prensado isostático es una forma altamente eficiente y rentable de producir formas y piezas complejas con un desperdicio mínimo.

Tabla de contenido

Prensado isostático en frío y su proceso

Uno de los tipos más comunes de prensas isostáticas utilizadas en el procesamiento de materiales es la prensa isostática en frío (CIP). Esta prensa es ideal para materiales sensibles a los cambios de temperatura, como cerámica y polvos metálicos. El proceso de CIP consiste en colocar el material a procesar dentro de un recipiente flexible, que luego se sumerge en un fluido presurizado. El fluido presurizado aplica la misma presión en todos los lados del recipiente, lo que a su vez comprime el material del interior.

Ventajas del prensado isostático en frío

Una de las principales ventajas del prensado isostático en frío es que asegura que el material se comprime uniformemente. Esto da como resultado un material que tiene una densidad y resistencia constantes en todas partes. Además, el proceso CIP es un método de procesamiento de materiales respetuoso con el medio ambiente, ya que no produce subproductos nocivos.

Tipos de prensado isostático en frío

Hay dos tipos de prensado isostático en frío reconocidos en todo el mundo, que son la tecnología de bolsa húmeda y la tecnología de bolsa seca. La tecnología de bolsas húmedas implica llenar el molde fuera del recipiente a presión con polvo, sellarlo herméticamente y luego sumergirlo en el fluido a presión dentro del recipiente a presión. Luego, se aplica presión isostática a la superficie externa del molde, comprimiendo el polvo en una masa sólida. Por otro lado, la tecnología de bolsa seca implica llenar el molde con polvo mientras aún está en el recipiente a presión. Después de esto, la presión isostática del líquido a presión se aplica a la superficie externa del molde, comprimiendo el polvo en una masa sólida con una microestructura compacta.

Trabajo de prensado isostático en frío

El principio de funcionamiento de CIP se basa en la ley de Pascal, que establece que la presión aplicada en un fluido cerrado se transmite en todas las direcciones a través del fluido sin ningún cambio en la magnitud de la presión. En el caso de CIP, el fluido a presión suele ser agua o aceite, y se presuriza en un rango de 200 a 400 MPa. A continuación, el molde se llena con el material que se va a procesar, que suele ser en forma de polvo. Una vez que se llena el molde, se sella y se coloca en el recipiente a presión. Luego, el recipiente a presión se presuriza con el fluido y el material dentro del molde se comprime uniformemente desde todos los lados.

Ventajas del prensado isostático

El prensado isostático tiene varias ventajas sobre otras formas de procesamiento de materiales. En primer lugar, garantiza que el material se comprima de manera uniforme, lo que da como resultado un material que tiene una densidad y una resistencia uniformes en todo momento. En segundo lugar, es un método de procesamiento de materiales respetuoso con el medio ambiente, ya que no produce subproductos nocivos. En tercer lugar, se puede utilizar para una amplia gama de materiales, incluidos cerámica, metales, compuestos, plásticos y carbono. Por último, se puede utilizar para producir piezas con formas complejas e intrincadas, que serían difíciles de lograr con otros métodos.

En conclusión, el prensado isostático en frío es un proceso crítico en el procesamiento de materiales y juega un papel importante en la mejora de la eficiencia del procesamiento de materiales. El uso de CIP en el procesamiento de materiales tiene numerosas ventajas, incluida la reducción del desperdicio de materiales, una mayor eficiencia de producción y un mejor control de calidad. CIP es una opción ideal para materiales que son sensibles a los cambios de temperatura y garantiza que el material se comprima de manera uniforme, lo que da como resultado un material que tiene una densidad y una resistencia uniformes en todo momento.

Prensado isostático en caliente y sus aplicaciones

El prensado isostático en caliente (HIP) es un proceso que aplica alta temperatura y presión a los materiales en una cámara cerrada para consolidarlos y densificarlos. La tecnología ha revolucionado la industria manufacturera al mejorar la eficiencia del procesamiento de materiales.

¿Cómo funciona el proceso HIP?

En la unidad HIP, un horno de alta temperatura está encerrado en un recipiente a presión. Las piezas se calientan en un gas inerte, generalmente argón, que aplica una presión "isostática" uniformemente en todas las direcciones. Esto hace que el material se vuelva "plástico", lo que permite que los vacíos colapsen bajo la presión diferencial. Las superficies de la difusión de vacíos se unen para eliminar los defectos de manera efectiva, logrando una densidad cercana a la teórica, al tiempo que mejoran las propiedades mecánicas de las piezas, como las fundiciones de inversión.

Aplicaciones del prensado isostático en caliente

Con la tecnología HIP, los fabricantes pueden producir componentes de alta calidad con menos defectos y un desperdicio mínimo. El proceso proporciona un entorno altamente controlado que minimiza la formación de vacíos, grietas y otros defectos, lo que da como resultado mejores propiedades del material y un mejor rendimiento.

Industria aeroespacial

Esta tecnología es especialmente útil en la industria aeroespacial donde los materiales de alto rendimiento son cruciales para la seguridad y la confiabilidad. La tecnología HIP permite a los fabricantes producir componentes livianos y de alta resistencia con tolerancias estrictas y excelentes propiedades mecánicas, lo que garantiza una mejor seguridad, confiabilidad y eficiencia de combustible de los componentes aeroespaciales.

Industria médica

El proceso HIP también se puede aplicar a la producción de implantes médicos, como reemplazos de cadera y rodilla. Estos implantes requieren una alta precisión y deben estar fabricados con materiales que sean biocompatibles y capaces de soportar las tensiones del uso diario. La tecnología HIP permite a los fabricantes producir implantes con tolerancias estrictas y excelentes propiedades mecánicas, lo que garantiza mejores resultados para los pacientes.

Industria automotriz

La industria automotriz también se ha beneficiado del uso de la tecnología HIP. Ha permitido a los fabricantes producir piezas más ligeras y con mayor consumo de combustible con propiedades mecánicas superiores, lo que se traduce en un mejor rendimiento y seguridad de los vehículos.

Industria manufacturera

En la industria manufacturera, la tecnología HIP se utiliza para producir materiales completamente densos, reparar la microporosidad interna y unir materiales similares y diferentes. La tecnología se utiliza para la consolidación de polvos, la formación casi neta, la unión de materiales y la pulverización de plasma.

Ventajas del prensado isostático en caliente

Las ventajas de la tecnología de prensado isostático en caliente incluyen una mayor densidad del producto, mejores propiedades mecánicas, mayor productividad, menos desperdicios y pérdidas. Las piezas procesadas exhiben mayor confiabilidad y extensión de la vida útil. La tecnología permite piezas más pequeñas y livianas con un rendimiento similar o superior y reduce los costos totales de producción de un producto.

Conclusión

En resumen, el prensado isostático en caliente se ha convertido en una herramienta esencial para el procesamiento de materiales en una amplia gama de industrias, incluidas la aeroespacial, médica, automotriz y de fabricación. La tecnología ofrece numerosos beneficios, como mayor eficiencia, mejores propiedades de los materiales y menor desperdicio. A medida que la demanda de materiales de alto rendimiento continúa creciendo, el uso de la tecnología HIP continuará expandiéndose, brindando a los fabricantes los medios para producir productos seguros, confiables y de alta calidad.

Ventajas del prensado isostático

Densidad uniforme y resistencia mejorada

El prensado isostático es un proceso altamente eficiente que aplica la misma presión en todos los lados de un material para lograr una densidad uniforme y una resistencia mejorada. Este método puede producir formas y piezas complejas con alta precisión y puede usarse para crear materiales que son difíciles de producir con otros métodos, como cerámica y materiales compuestos.

Menos residuos y mayor rendimiento

El prensado isostático ayuda a reducir los desechos y aumentar el rendimiento en el proceso de fabricación. Permite la consolidación de varias partes en una sola pieza uniforme, lo que genera importantes ahorros de costos para los fabricantes.

Propiedades superiores

El prensado isostático también produce materiales con propiedades superiores, como mayor tenacidad, resistencia al desgaste y la corrosión, y conductividad térmica y eléctrica mejorada. Esto lo convierte en una opción popular para los fabricantes en una variedad de industrias, incluida la fabricación de dispositivos médicos, aeroespacial y automotriz.

Tratamiento de densificación

El prensado isostático en caliente (HIP) es un paso necesario para el procesamiento posterior de las piezas fundidas. El proceso elimina los defectos internos causados por velocidades de enfriamiento desiguales durante la formación, lo que da como resultado materiales con los más altos estándares de rendimiento.

Metalurgia de polvos

El prensado isostático en frío (CIP) se utiliza en la pulvimetalurgia para producir formas y dimensiones complejas. A menudo se utiliza para el paso de compactación justo antes de la sinterización.

Metales refractarios

CIP se utiliza para producir metales refractarios como tungsteno, molibdeno y tántalo, que tienen puntos de fusión altos y son resistentes al desgaste. El tungsteno, por ejemplo, se utiliza para fabricar alambres para filamentos en la industria de las lámparas.

Blancos de pulverización catódica

CIP puede prensar polvo de óxido de indio y estaño (ITO) en grandes preformas de cerámica, que luego se sinterizan bajo ciertas condiciones para producir objetivos cerámicos con una densidad del 95%.

Automóviles

CIP se utiliza en la fabricación de componentes de automóviles, incluidos cojinetes y engranajes de bombas de aceite.

Resistencia a la corrosión y propiedades mecánicas mejoradas

CIP mejora la resistencia a la corrosión y las propiedades mecánicas de los materiales, lo que da como resultado una vida útil más larga y una mayor ductilidad y resistencia.

El prensado isostático ofrece varias ventajas sobre otros métodos de procesamiento de materiales. Produce materiales con densidad uniforme y resistencia mejorada, reduce los desechos y aumenta el rendimiento, y produce materiales con propiedades superiores. Tanto el prensado isostático en caliente como en frío tienen aplicaciones únicas en industrias como la metalurgia de polvos, metales refractarios y automóviles, entre otras.

Trabajo de prensa isostática

Las prensas isostáticas están diseñadas para mejorar la eficiencia del procesamiento de materiales. Aplican una presión uniforme a los materiales en todas las direcciones, lo que también se conoce como prensado isostático en frío (CIP). El proceso implica colocar el material dentro de una cámara sellada, que luego se llena con un fluido, generalmente agua. Luego, la cámara se presuriza, lo que hace que el fluido transmita la presión por igual a todas las superficies del material.

Paso 1: Colocación del material a procesar dentro de una cámara sellada

El primer paso en el funcionamiento de una prensa isostática consiste en colocar el material a procesar dentro de una cámara sellada. El material puede ser cerámica, metales o cualquier otro material que requiera una compactación uniforme. Luego, la cámara se sella para evitar que el fluido se escape durante el proceso de presurización.

Paso 2: Llenar la cámara con un fluido

Una vez que el material a procesar está dentro de la cámara sellada, el siguiente paso es llenar la cámara con un fluido. El agua es el fluido más utilizado, pero también se pueden usar otros fluidos según el material que se procese.

Paso 3: Presurizar la Cámara

Una vez que la cámara está llena de líquido, el siguiente paso es presurizar la cámara. La presión se aplica uniformemente desde todas las direcciones al material. Esta presión uniforme ayuda a compactar el material, haciéndolo más denso y resistente. El ambiente de alta presión de la prensa isostática también ayuda a eliminar vacíos y defectos en el material, lo que da como resultado un producto final más uniforme y confiable.

Paso 4: Personalización del proceso para adaptarse al material específico

Las prensas isostáticas se pueden operar con una variedad de fluidos diferentes, lo que permite personalizar el proceso para adaptarse al material específico que se procesa. Esta personalización garantiza que el material se procese de la manera más eficiente posible, lo que da como resultado un producto final de alta calidad.

En conclusión, el funcionamiento de una prensa isostática implica colocar el material a procesar dentro de una cámara sellada, llenar la cámara con un fluido, presurizar la cámara y personalizar el proceso para que se adapte al material específico que se procesa. La presión uniforme aplicada desde todas las direcciones ayuda a producir productos finales más fuertes y confiables, lo que convierte a las prensas isostáticas en máquinas altamente efectivas para mejorar la eficiencia del procesamiento de materiales.

Conclusión: el futuro del prensado isostático

El prensado isostático es una técnica muy eficaz para mejorar la eficiencia del procesamiento de materiales. El futuro del prensado isostático es brillante, con muchos avances emocionantes en el horizonte. Uno de esos avances es el desarrollo de prensas isostáticas más eficientes y rentables, que permitirán que más empresas aprovechen esta tecnología. Otra área de enfoque es la aplicación de prensado isostático en nuevas industrias, como la aeroespacial y la defensa. Con su capacidad para producir componentes de alta calidad con excelentes propiedades mecánicas, el prensado isostático seguramente desempeñará un papel importante en el futuro del procesamiento de materiales.

Productos relacionados

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

- Moldes de Prensado Isostático para Laboratorio

- Máquina de Prensado Isostático en Frío CIP para Producción de Piezas Pequeñas 400Mpa

- Máquina de Prensa Isostática en Frío de Laboratorio Eléctrico CIP para Prensado Isostático en Frío

Artículos relacionados

- ¿Qué es la máquina de prensado isostático?

- Los beneficios de utilizar el prensado isostático en la fabricación

- Equipos esenciales para la producción en masa de baterías de estado sólido: Prensa isostática

- Comprender los conceptos básicos del prensado isostático

- Tecnología de prensado isostático para baterías de estado sólido