Introducción a los procesos de producción

Proceso de prensado en seco

El prensado en seco es un método utilizado para formar barras de cerámica de circonio aplicando presión directamente sobre el polvo cerámico. Este proceso consiste en compactar el polvo en un molde en condiciones controladas para conseguir la forma y densidad deseadas. A diferencia del prensado en húmedo, que implica una membrana flexible que aísla el fluido de presión del molde, el prensado en seco funciona sin dicha membrana, lo que lo convierte en un proceso más sencillo y limpio.

La ausencia de una membrana flexible en el prensado en seco significa que la presión se aplica directamente al polvo cerámico, lo que simplifica la configuración y reduce el riesgo de contaminación. Esta aplicación directa de la presión permite ciclos rápidos, lo que hace que el prensado en seco sea especialmente adecuado para la producción en masa automatizada. La limpieza y eficacia de este método se ven reforzadas por la menor necesidad de limpiar el recipiente de presión, ya que el molde permanece libre de contaminación por polvo húmedo.

En resumen, el prensado en seco destaca por su sencillez, limpieza y eficacia, lo que lo convierte en la opción ideal para la producción de grandes volúmenes de barras de cerámica de circonio.

Proceso de prensado isostático

El prensado isostático es una sofisticada técnica de moldeo que emplea una prensa isostática de vacío de alta presión. Este proceso consiste en colocar el producto dentro de un recipiente cerrado lleno de un medio líquido. La clave de este método reside en la aplicación de la misma presión a todas las superficies del producto, lo que aumenta significativamente su densidad bajo alta presión. Esta compresión uniforme hace que el producto adquiera la forma deseada.

El proceso de prensado isostático ha evolucionado con los avances de la tecnología y se ha aplicado ampliamente en la formación de diversos materiales. Entre ellos se incluyen materiales refractarios de alta temperatura, cerámicas, carburos cementados, imanes permanentes de lantano, materiales de carbono y polvos de metales raros. La versatilidad del prensado isostático queda patente en su capacidad para moldear formas complejas y lograr altas densidades, lo que lo hace indispensable en varios sectores industriales.

| Tipo de material | Aplicación en prensado isostático |

|---|---|

| Refractarios de alta temperatura | Moldeo de formas complejas a alta presión |

| Cerámica | Obtención de alta densidad y estructura uniforme |

| Carburo cementado | Aumento de la resistencia y durabilidad del material |

| Imanes permanentes de lantano | Propiedades magnéticas precisas y uniformes |

| Materiales de carbono | Formación de estructuras complejas de alta densidad |

| Polvos de metales raros | Compresión uniforme y alta densidad |

El proceso de prensado isostático no sólo garantiza una compresión uniforme, sino que también permite la creación de patrones intrincados, como el distintivo patrón de cola de milano que se ve en las barras de cerámica. Esta capacidad subraya la superioridad del proceso en la fabricación de productos de alta calidad, precisos y duraderos, diferenciándolo de otros métodos de moldeo como el prensado en seco.

Diferencias y características

Estructura del patrón de soporte

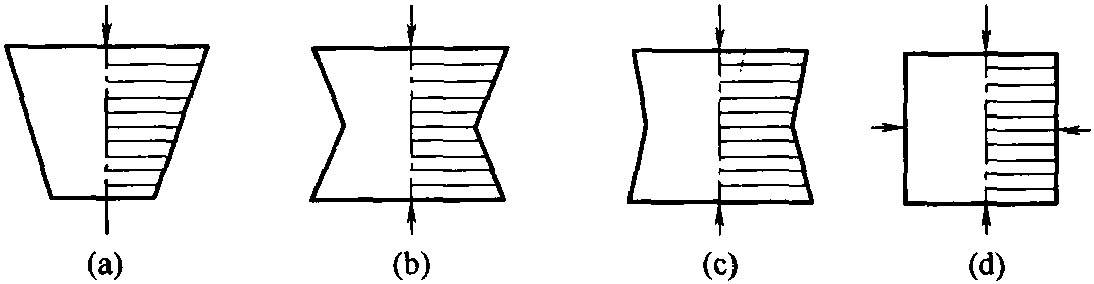

La principal diferencia entre el prensado isostático y el prensado en seco en la producción de barras de cerámica de circonio es evidente en sus estructuras de patrón de soporte. El prensado isostático destaca en la creación de patrones intrincados y únicos que no pueden conseguirse mediante el prensado en seco. Un ejemplo notable es el patrón de cola de milano, que se elabora meticulosamente en las barras cerámicas. Este patrón es un testimonio de la precisión y versatilidad del prensado isostático, que permite la formación de geometrías complejas que mejoran la funcionalidad y el atractivo estético del producto final.

En cambio, el prensado en seco, aunque es eficaz para producir formas estándar, carece de la capacidad de reproducir patrones tan detallados. El patrón de cola de milano, por ejemplo, requiere una distribución uniforme de la presión y una compresión controlada, características del prensado isostático. Este método garantiza que el material cerámico se comprima uniformemente desde todos los lados, lo que da lugar a una estructura densa y homogénea que soporta el intrincado diseño.

La capacidad de producir patrones tan exclusivos no sólo distingue al prensado isostático, sino que también subraya su superioridad en aplicaciones en las que la precisión y el detalle son primordiales. Esta capacidad va más allá de la mera estética, ya que contribuye al rendimiento general y a la durabilidad de las barras de cerámica de circonio.

Requisitos del material

El prensado isostático impone requisitos estrictos al cuerpo verde de cerámica de circonio, que requiere propiedades específicas para garantizar un rendimiento óptimo durante el proceso de prensado. El cuerpo verde debe presentar suficienteresistencia en seco para mantener su integridad estructural en las condiciones de alta presión del prensado isostático. Esta resistencia garantiza que el material cerámico no se fracture ni se desmorone, lo que permite la formación de un producto final uniforme y denso.

Además de la resistencia en seco, el cuerpo verde debe poseer una adecuadaplasticidad. Esta propiedad permite que el material cerámico se deforme bajo presión sin romperse, facilitando el proceso de moldeo y permitiendo la creación de formas y patrones intrincados. La plasticidad es especialmente importante para conseguir los patrones de respaldo únicos, como el patrón de cola de milano en las varillas cerámicas, que son característicos del prensado isostático.

Otro requisito crítico es laabsorción de agua del cuerpo verde. La capacidad de absorber y retener agua garantiza que el material cerámico siga siendo maleable y pueda moldearse eficazmente durante el proceso de prensado. Unos niveles adecuados de absorción de agua ayudan a conseguir la densidad y homogeneidad deseadas en la barra cerámica de circonio final.

En resumen, el cuerpo verde de cerámica de óxido de circonio sometido a prensado isostático debe cumplir unos criterios específicos:

- Resistencia en seco: Garantiza la integridad estructural bajo alta presión.

- Plasticidad: Facilita la deformación sin rotura, permitiendo formas intrincadas.

- Absorción de agua: Mantiene la maleabilidad y ayuda a conseguir una densidad uniforme.

Estos requisitos contribuyen colectivamente a la calidad y el rendimiento superiores de las barras de cerámica de circonio producidas mediante prensado isostático.

Ventajas y limitaciones

Ventajas del prensado isostático

El prensado isostático ofrece varias ventajas claras sobre otros métodos de producción de cerámica, especialmente en la creación de barras de cerámica de circonio. Una de las ventajas más notables es la densidad uniforme que se consigue con este proceso. A diferencia de los métodos de prensado tradicionales, que aplican presión unidireccional, el prensado isostático comprime el material desde todas las direcciones simultáneamente. Esta presión omnidireccional garantiza que el polvo se compacte uniformemente, lo que da como resultado una densidad alta y uniforme sin necesidad de lubricantes.

El proceso también mejora significativamente las propiedades del material, dando lugar a barras de cerámica de circonio con una dureza y tenacidad superiores. Esto resulta especialmente ventajoso para materiales difíciles de compactar, como superaleaciones, titanio, aceros para herramientas, acero inoxidable y berilio. La eficiencia de utilización del material en el prensado isostático es otra ventaja clave, ya que minimiza los residuos y reduce el coste global de producción.

Además, el prensado isostático elimina muchas de las restricciones geométricas asociadas al prensado unidireccional. Esta flexibilidad permite crear formas más complejas e intrincadas, que pueden adaptarse a aplicaciones específicas. Por ejemplo, la estructura única de los patrones de respaldo producidos por el prensado isostático, como el patrón de cola de milano en las barras de cerámica, es un testimonio de su versatilidad y precisión.

En resumen, las ventajas del prensado isostático en la producción de varillas cerámicas de circonio son la densidad uniforme, la mejora de las propiedades del material, la utilización eficaz del material y la capacidad de producir formas complejas, todo lo cual contribuye a la dureza y tenacidad superiores del producto final.

Ventajas del prensado en seco

El prensado en seco ofrece varias ventajas en la producción de barras cerámicas de óxido de circonio, entre las que destacan las siguientesmayor velocidad de producción. Este método permite una rápida compactación del polvo cerámico, reduciendo significativamente el tiempo necesario para formar las barras en comparación con otras técnicas como el prensado isostático.

Además, el prensado en seco no requiere el uso de lubricantes, que pueden complicar el proceso de producción y afectar potencialmente a las propiedades del producto final. La sencillez del proceso de prensado en seco contribuye a su eficacia, por lo que es la opción preferida de los fabricantes que priorizan la rapidez y la facilidad de operación.

A diferencia del prensado isostático, que implica aplicar presión desde todas las direcciones y puede ser más complejo y llevar más tiempo, el enfoque directo del prensado en seco garantiza que el proceso de producción siga siendo racional y rentable. Esta eficacia es especialmente beneficiosa en entornos de producción a gran escala, donde los plazos de entrega rápidos son fundamentales.

Además, el prensado en seco es aplicable a una amplia gama de materiales, incluidos los más caros y difíciles de compactar, como las superaleaciones y el titanio. La versatilidad del proceso garantiza su adaptación a diversas necesidades de producción, lo que lo convierte en una opción flexible en la industria de fabricación de cerámica.

| Ventaja | Descripción |

|---|---|

| Mayor velocidad de producción | Rápida compactación del polvo cerámico, reduciendo el tiempo de producción. |

| No requiere lubricante | Simplifica el proceso y evita posibles problemas con las propiedades del producto. |

| Eficiente y rentable | Funcionamiento racionalizado adecuado para la producción a gran escala. |

| Uso versátil de materiales | Aplicable a una amplia gama de materiales, incluidas las aleaciones difíciles de compactar. |

Cuellos de botella actuales

La principal limitación de la tecnología de prensado isostático reside en su capacidad de producción y rendimiento. A diferencia del prensado en seco, con el que se alcanzan velocidades de producción más rápidas, el prensado isostático se enfrenta a dificultades de ampliación debido a la intrincada naturaleza del proceso. El entorno de vacío a alta presión necesario para el prensado isostático requiere equipos especializados y un control meticuloso, lo que puede limitar el rendimiento.

Además, el rendimiento del prensado isostático suele estar ligado a la calidad del cuerpo verde de cerámica de circonio. Requisitos específicos como la resistencia en seco, la plasticidad y la absorción de agua deben mantenerse meticulosamente, lo que añade otra capa de complejidad al proceso de producción. Esta precisión, aunque beneficiosa para producir barras de cerámica de circonio de alta calidad con dureza y tenacidad superiores, también puede ser un cuello de botella cuando se trata de lograr una producción constante y a gran escala.

En resumen, aunque el prensado isostático es excelente para producir barras cerámicas de óxido de circonio de alta calidad, sus limitaciones actuales en cuanto a capacidad de producción y rendimiento exigen una labor continua de investigación y desarrollo para superar estos retos y aprovechar plenamente su potencial.

Productos relacionados

- Moldes de Prensado Isostático para Laboratorio

- Máquina de Prensado Isostático en Frío CIP para Producción de Piezas Pequeñas 400Mpa

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Molde de Prensa Infrarroja de Laboratorio

Artículos relacionados

- Tecnología de prensado isostático: Revolucionando la densificación de materiales cerámicos

- Comprender el proceso de prensado isostático y sus tipos

- Comprensión del prensado isostático: proceso, beneficios, limitaciones y aplicaciones

- ¿Qué es la máquina de prensado isostático?

- Los beneficios de utilizar el prensado isostático en la fabricación