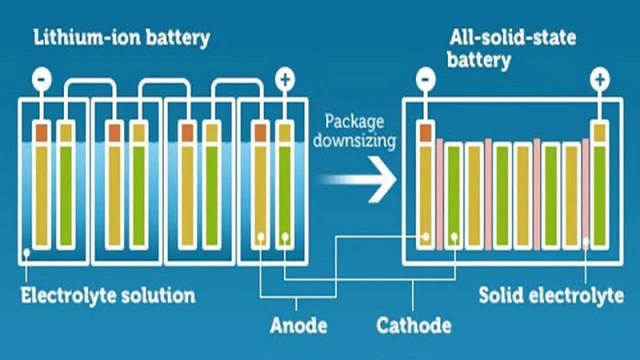

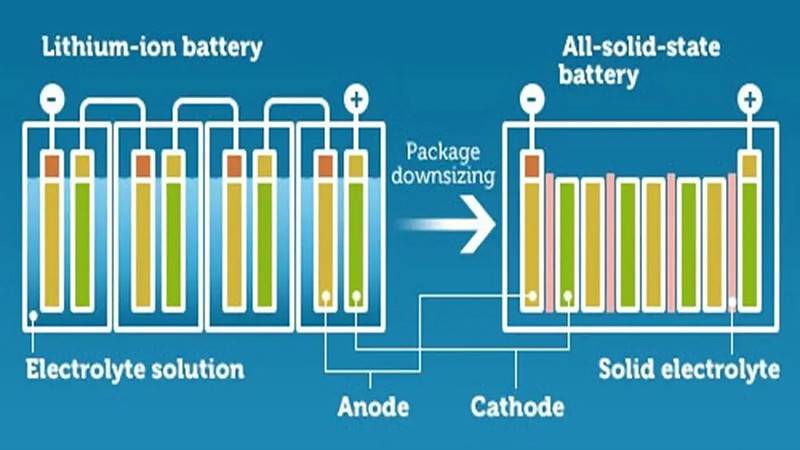

Introducción a las baterías de estado sólido y necesidades de presurización

Retos en la producción de baterías de estado sólido

Las baterías de estado sólido presentan un conjunto único de retos de fabricación debido a su requisito de apilamiento denso de materiales para lograr una interfaz de contacto sólido-sólido robusta. Esto requiere el uso de equipos de presurización especializados, como prensas isostáticas, para aplicar presiones superiores a 100 MPa. Las altas presiones son esenciales para eliminar los huecos microscópicos entre las capas apiladas, que de otro modo pueden provocar una conductividad eléctrica deficiente y reducir el rendimiento de la batería.

Los métodos de prensado tradicionales, como el prensado en caliente y el prensado con rodillos, no cumplen este objetivo, ya que proporcionan una distribución de la presión limitada y desigual. Esta falta de uniformidad puede dar lugar a un rendimiento y una fiabilidad de la batería inferiores a los óptimos. En cambio, las prensas isostáticas aprovechan el principio de Pascal para garantizar una distribución uniforme de la presión en todas las direcciones, lo que responde a la necesidad crítica de precisión en la producción de pilas de estado sólido.

La aplicación del prensado isostático en las baterías de estado sólido no está exenta de complejidades. Por ejemplo, la prensa isostática en frío (CIP) funciona a temperatura ambiente, lo que resulta ventajoso para crear "cuerpos verdes" resistentes que puedan soportar las fases de procesamiento posteriores. Sin embargo, la prensa isostática templada (WIP) y la prensa isostática caliente (HIP) introducen variables adicionales, como el calentamiento controlado y las temperaturas elevadas, que deben gestionarse meticulosamente para no comprometer la integridad del material.

Además, la integración de la tecnología de prensado isostático en las líneas de producción de baterías de estado sólido requiere una inversión significativa en equipos y conocimientos técnicos. Empresas como Samsung SDI ya han adoptado la tecnología WIP, demostrando su potencial para mejorar la densificación del material y el rendimiento de las baterías. Sin embargo, la industria en general se enfrenta a retos constantes para optimizar el control de la temperatura y la presión, la gestión de superficies y la eficiencia general de la producción.

En resumen, aunque el prensado isostático ofrece una solución prometedora a los acuciantes retos de la producción de baterías de estado sólido, su aplicación con éxito depende de que se superen los obstáculos técnicos y se perfeccionen los procesos de producción.

Limitaciones de los métodos de prensado tradicionales

Las soluciones tradicionales de prensado en caliente y con rodillos presentan importantes limitaciones en el contexto de la producción de pilas de estado sólido. Estos métodos suelen tener dificultades para proporcionar una presión uniforme en todos los componentes de la batería, lo que provoca una densificación y unas propiedades de los materiales desiguales. Esta distribución desigual de la presión puede dar lugar a interfaces de contacto sólido-sólido subóptimas, que son fundamentales para mantener la integridad estructural y el rendimiento de la batería.

Además, la variabilidad de la presión aplicada por los métodos tradicionales puede dar lugar a una serie de problemas, entre los que se incluyen:

- Densidad energética inconsistente: La presión desigual puede hacer que algunas regiones de la batería estén más densamente empaquetadas que otras, lo que da lugar a una capacidad de almacenamiento de energía inconsistente.

- Aumento de la resistividad interna: Las zonas mal prensadas pueden presentar una mayor resistencia interna, lo que puede reducir la eficiencia general y la vida útil de la batería.

- Variabilidad de la calidad: La falta de presión uniforme puede dar lugar a importantes variaciones de calidad entre distintos lotes de baterías, lo que complica los procesos de control de calidad.

| Asunto | Impacto en las baterías de estado sólido |

|---|---|

| Densidad energética inconsistente | Reducción del rendimiento y la fiabilidad |

| Aumento de la resistividad interna | Menor eficiencia y vida útil |

| Variabilidad de la calidad | Dificultad para mantener una calidad constante |

Estas limitaciones subrayan la necesidad de tecnologías de prensado más avanzadas, como el prensado isostático, que pueden proporcionar la uniformidad y precisión necesarias para superar los retos que plantean los métodos tradicionales.

Tecnología de prensado isostático

El principio de Pascal y el prensado isostático

La tecnología de prensado isostático está profundamente arraigada en el principio fundacional propuesto por el científico francés Blaise Pascal, que afirma: "Un cambio en la presión de un fluido incompresible encerrado se transmite sin disminución a cada parte del fluido y a la superficie de su recipiente". Este principio es fundamental para garantizar que la presión aplicada durante el proceso de prensado se distribuya uniformemente en todas las direcciones. El proceso comienza con el sellado de los materiales en polvo dentro de un molde con baja resistencia a la deformación, como una bolsa de goma, para facilitar la aplicación de la presión del líquido. Posteriormente, el cuerpo moldeado sufre una compresión uniforme en toda su superficie a medida que la presión del líquido se transmite a través del recipiente a presión.

La distribución uniforme de la presión conseguida mediante el principio de Pascal es de vital importancia por varias razones. En primer lugar, elimina eficazmente cualquier hueco o vacío dentro del material, problemas habituales en los métodos de prensado tradicionales. Al garantizar que todas las partes del material están sometidas a la misma presión, el prensado isostático mejora significativamente la conductividad general de las baterías de estado sólido. Esta uniformidad no es sólo una ventaja técnica, sino una necesidad para alcanzar los altos niveles de rendimiento que exige la tecnología moderna de baterías. La presión constante garantiza la uniformidad de las propiedades del material, lo que se traduce en baterías de mayor rendimiento y fiabilidad.

Además, la aplicación del prensado isostático en las pilas de estado sólido resuelve los problemas inherentes al apilamiento denso y a las interfaces de contacto sólido-sólido, que son esenciales para un rendimiento óptimo de la pila. La capacidad de esta tecnología para aplicar presiones superiores a 100 MPa garantiza que los materiales se compriman al máximo de su potencial, lo que da lugar a baterías con densidades energéticas más altas y una resistividad interna reducida. Esto no sólo mejora la eficiencia de la batería, sino que también simplifica el proceso de producción, lo que la convierte en el método preferido para la producción en masa de baterías de estado sólido.

Tipos de prensas isostáticas

Las prensas isostáticas se clasifican en tres tipos principales: prensas isostáticas frías, templadas y calientes, cada una de ellas diseñada para funcionar bajo distintos regímenes de temperatura y presión para satisfacer requisitos de fabricación específicos.

Prensas isostáticas en frío (CIP)

Las prensas isostáticas en frío funcionan a temperatura ambiente, lo que las hace ideales para aplicaciones en las que es fundamental mantener la integridad del material sin degradación térmica. Al aplicar altas presiones a temperatura ambiente, las CIP facilitan la creación de estructuras densas y uniformes, que son esenciales para las fases iniciales de la producción de baterías de estado sólido, como la formación de "cuerpos verdes" que pueden procesarse posteriormente.

Prensas isostáticas en caliente (WIP)

Las prensas isostáticas calientes incorporan un calentamiento controlado para mejorar la densificación de los materiales. Este tipo de prensa es especialmente útil en procesos de fabricación avanzados, como los que emplean empresas como Samsung SDI en sus líneas de producción de baterías de estado sólido. La combinación de temperaturas moderadas y altas presiones permite una mayor consolidación del material y la mejora de sus propiedades mecánicas.

Prensas isostáticas en caliente (HIP)

Las prensas isostáticas en caliente funcionan a temperaturas elevadas, aprovechando tanto el calor como la presión para conseguir propiedades uniformes del material. Las HIP ofrecen una capacidad de control y una versatilidad superiores, lo que las hace indispensables en la producción de baterías de estado sólido. Las altas temperaturas y presiones garantizan que los materiales alcancen una densificación y homogeneidad óptimas, que son cruciales para mejorar el rendimiento y la longevidad de las baterías de estado sólido.

Cada tipo de prensa isostática aporta ventajas únicas, como resistencia y densidad uniformes, flexibilidad de formas y capacidad de adaptar los procesos a las necesidades específicas de los materiales, todo lo cual contribuye a la producción eficiente y eficaz de baterías de estado sólido.

Aplicación del prensado isostático en baterías de estado sólido

Prensas isostáticas en frío

Las prensas isostáticas en frío son indispensables en la producción de baterías de estado sólido, principalmente por su capacidad de ejercer una presión considerable a temperatura ambiente. Este proceso contribuye a la formación de robustos "cuerpos verdes", que son precursores esenciales para las fases de fabricación posteriores. La versatilidad del prensado isostático en frío se extiende a una amplia gama de materiales, como metales, cerámicas, plásticos y materiales compuestos, lo que lo convierte en una opción comercialmente viable para crear componentes complejos y a gran escala.

El mecanismo de prensado consiste en compactar polvos dentro de moldes elastoméricos, utilizando procesos de bolsa húmeda o seca. Estos moldes, fabricados normalmente con materiales como uretano, caucho o cloruro de polivinilo, pueden soportar presiones que oscilan entre menos de 5.000 psi y más de 100.000 psi (34,5 a 690 MPa). El medio fluido, normalmente aceite o agua, facilita la distribución uniforme de la presión, garantizando que el polvo alcance una densidad muy uniforme.

Sin embargo, un inconveniente notable de este proceso es la menor precisión geométrica debido a la naturaleza flexible de los moldes. A pesar de esta limitación, los compactos verdes producidos por prensado isostático en frío suelen sinterizarse de forma convencional para conseguir la pieza final deseada. Este proceso de doble paso subraya el papel fundamental de las prensas isostáticas en frío en la fabricación de baterías de estado sólido, donde la precisión y la uniformidad son primordiales.

Prensas isostáticas en caliente

Las prensas isostáticas calientes funcionan aplicando calor controlado y presión hidráulica para mejorar la densificación del material. Esta técnica consiste en calentar el medio líquido a una temperatura inferior a su punto de ebullición, garantizando que la presión se distribuya uniformemente por el material en polvo dentro del contenedor de alta presión. El proceso se ve facilitado por una matriz envolvente flexible, que permite moldear y prensar el material con precisión.

La prensa isostática caliente suele calentarse a la temperatura deseada antes de inyectar continuamente el medio líquido en el cilindro de prensado sellado. Este cilindro está equipado con un generador de calor para mantener la precisión del control de la temperatura, que es crucial para conseguir propiedades uniformes del material. Las temperaturas de funcionamiento de estas prensas pueden oscilar entre 0 °C y 240 °C, y la temperatura ambiente suele estar entre 10 °C y 35 °C. La presión estática aplicada puede alcanzar hasta 240 MPa, lo que garantiza que el material se somete a las presiones uniformes y elevadas necesarias para la densificación.

Este método es especialmente adecuado para materiales que requieren condiciones de temperatura específicas o que no pueden formarse a temperatura ambiente, como polvos y aglutinantes. Empresas como Samsung SDI emplean prensas isostáticas en caliente en sus líneas de producción de baterías de estado sólido para lograr una gran precisión y uniformidad en el procesamiento del material, lo que resulta esencial para mejorar el rendimiento y la fiabilidad de las baterías de estado sólido.

Prensa isostática en caliente

Las prensas isostáticas en caliente (HIP) son herramientas de fabricación avanzadas que emplean altas temperaturas y presión de gas isostático para conseguir propiedades uniformes de los materiales. Este proceso es fundamental para eliminar la porosidad y aumentar la densidad de materiales como metales, cerámicas, polímeros y materiales compuestos. De este modo, se mejoran significativamente las propiedades mecánicas y la trabajabilidad de estos materiales.

En el contexto de la producción de baterías de estado sólido, el HIP ofrece una gran capacidad de control y una amplia aplicabilidad. La función principal de la HIP en este ámbito es consolidar los polvos y facilitar la unión por difusión, lo que suele denominarse revestimiento. Esta técnica es crucial para la eliminación de la microcontracción en las piezas fundidas, garantizando que el producto final tenga propiedades de material consistentes y de alta calidad.

El funcionamiento de una prensa isostática en caliente implica el uso de un material de molde, normalmente chapa metálica con un punto de fusión elevado para soportar las elevadas temperaturas y presiones. En algunas aplicaciones especializadas, se emplean moldes de cerámica. La presurización se consigue utilizando un gas inerte como el argón o, en algunos casos, un fluido similar al vidrio. Una condición de funcionamiento típica para el HIP implica presiones de hasta 15.000 lb/pulg² (100 MPa) a temperaturas en torno a los 2000 °F (1100 °C).

Estas condiciones se optimizan para garantizar que el material experimente una densificación uniforme, esencial para el rendimiento de las baterías de estado sólido. La distribución uniforme de la presión, facilitada por el principio de Pascal, garantiza que no haya huecos ni inconsistencias en el material, mejorando así la conductividad general y la fiabilidad de la batería.

En resumen, el prensado isostático en caliente es una tecnología fundamental en la producción de pilas de estado sólido. No sólo garantiza la uniformidad de las propiedades del material, sino que también resuelve los problemas de porosidad y microcontracción, lo que se traduce en una mayor calidad y rendimiento del producto final.

Ventajas y retos del prensado isostático en baterías de estado sólido

Ventajas del prensado isostático

La tecnología de prensado isostático ofrece multitud de ventajas que mejoran significativamente el rendimiento y la eficiencia de producción de las baterías de estado sólido. Una de las principales ventajas es su capacidad paraaumentar la densidad energética. Al aplicar una presión uniforme en todas las direcciones, el prensado isostático garantiza que los materiales de la pila estén densamente empaquetados, maximizando así la capacidad de almacenamiento de energía. Esta compactación uniforme se consigue sin necesidad de lubricantes, un factor clave para mantener una densidad de material alta y constante.

Además, el prensado isostáticoreduce la resistividad interna. La distribución uniforme de la presión ayuda a eliminar huecos y vacíos dentro de la estructura de la batería, que son fuentes comunes de resistencia interna en los métodos tradicionales de producción de baterías. Esta reducción de la resistividad se traduce directamente en una mejora de la conductividad y la eficiencia general de la pila.

La tecnología tambiéngarantiza una calidad constante en toda la línea de producción. A diferencia de los métodos de prensado tradicionales, que aplican presión unidireccionalmente, el prensado isostático elimina muchas de las restricciones que limitan la geometría y consistencia de las piezas. El resultado es un producto más uniforme y con menos defectos, lo que es crucial para mantener la fiabilidad y longevidad de las baterías de estado sólido.

Además de estas ventajas, el prensado isostáticosimplifica los procesos de producción. La capacidad de compactar con gran eficacia materiales difíciles de manipular, como superaleaciones, titanio y acero inoxidable, agiliza el proceso de fabricación. Esta simplificación no sólo reduce el tiempo de producción, sino también los costes, lo que la convierte en una opción más económica para la producción de baterías a gran escala.

| Ventajas | Descripción |

|---|---|

| Mayor densidad energética | La presión uniforme en todas las direcciones maximiza la capacidad de almacenamiento de energía. |

| Resistividad interna reducida | Elimina huecos y vacíos, mejorando la conductividad. |

| Calidad uniforme | La presión uniforme garantiza un producto uniforme con menos defectos. |

| Producción simplificada | Compacta eficazmente los materiales difíciles, agilizando el proceso de fabricación. |

Estas ventajas hacen del prensado isostático una tecnología indispensable para la producción en masa de baterías de estado sólido, ofreciendo una solución sólida a los retos a los que se enfrentan los métodos tradicionales de producción de baterías.

Retos y perspectivas de futuro

Aunque el prensado isostático es una tecnología bien establecida, su aplicación en las baterías de estado sólido sigue en un estado de evolución dinámica. Esta transición está marcada por varios retos críticos que deben abordarse para aprovechar plenamente su potencial. Uno de los principales obstáculos es el control preciso de la temperatura y la presión durante el proceso de prensado. Conseguir una distribución uniforme de la presión en todas las direcciones, como manda el principio de Pascal, es esencial pero complejo, sobre todo cuando se trata de las diversas propiedades de los materiales de las pilas de estado sólido.

La gestión de la superficie es otra cuestión importante. La integridad y uniformidad de la superficie de la batería son cruciales para un rendimiento y una longevidad óptimos. Cualquier inconsistencia puede provocar ineficiencias y riesgos potenciales para la seguridad. Además, mejorar la eficiencia de la producción sigue siendo un punto de interés para investigadores y fabricantes. El equilibrio entre el mantenimiento de estándares de alta calidad y el aumento de los índices de producción es delicado y requiere innovación y optimización continuas.

De cara al futuro, las perspectivas del prensado isostático en las baterías de estado sólido dependen de la superación de estos retos. Los avances en tecnología de sensores y automatización podrían aportar soluciones para un mejor control de la temperatura y la presión, garantizando resultados más precisos y uniformes. Las innovaciones en la ciencia de los materiales también podrían ofrecer nuevas formas de gestionar las superficies con más eficacia, reduciendo las incoherencias y mejorando el rendimiento general de la batería. A medida que evolucionen estas tecnologías, se espera que la integración del prensado isostático en la producción general de baterías de estado sólido sea más fluida y eficiente.

Productos relacionados

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Moldes de Prensado Isostático para Laboratorio

- Máquina de Prensado Isostático en Frío CIP para Producción de Piezas Pequeñas 400Mpa

- Prensa Isostática en Frío Automática de Laboratorio CIP Máquina de Prensado Isostático en Frío

Artículos relacionados

- ¿Qué es la máquina de prensado isostático?

- Cómo ayudan las prensas isostáticas a eliminar defectos en los materiales

- Tecnología de prensado isostático para baterías de estado sólido

- Cómo sustituir el anillo de goma de la prensa isostática y qué precauciones se deben tomar

- Cómo las prensas isostáticas mejoran la eficiencia del procesamiento de materiales