Evolución y aplicaciones del prensado isostático

Inicio y desarrollo del prensado isostático

Índice

- Evolución y aplicaciones del prensado isostático

- Los tres tipos básicos de prensado isostático

- Comparación de los métodos de prensado isostático

- Tipos de prensado isostático en frío: Bolsa húmeda y bolsa seca CIP

- Prensado isostático en caliente (WIP)

- Prensado isostático en caliente (HIP)

- Versatilidad del procesamiento isostático

- Conclusión

El prensado isostáticoEl prensado isostático, una técnica que aplica presión hidrostática a un material para mejorar su densidad y resistencia mecánica, ha experimentado un importante crecimiento y desarrollo a lo largo de los años. Iniciada a mediados de la década de 1950 como curiosidad investigadora, se ha convertido en una herramienta de producción viable para muchas industrias. El prensado isostático se utiliza habitualmente para la consolidación de polvos y la corrección de defectos en piezas de fundición, lo que lo convierte en un proceso versátil para una amplia gama de materiales, como cerámica, metales, materiales compuestos, plásticos y carbono.

Industrias y materiales que utilizan el prensado isostático

El prensado isostático encuentra aplicaciones en diversas industrias, especialmente en aquellas que requieren piezas complejas con geometrías específicas. Industrias como la aeroespacial, la automovilística y la médica confían en el prensado isostático para producir piezas con una integridad estructural superior. El prensado isostático también se utiliza ampliamente en la fabricación de cerámica avanzada, que se emplea en los sectores aeroespacial y automovilístico. Las cerámicas prensadas isostáticamente ofrecen propiedades mecánicas mejoradas, como alta dureza, resistencia al desgaste y estabilidad térmica, lo que las hace ideales para aplicaciones exigentes.

Ventajas del prensado isostático para aplicaciones cerámicas y refractarias

El prensado isostático ofrece ventajas únicas para aplicaciones cerámicas y refractarias. El proceso aplica una fuerza uniforme e igual en todo el producto, independientemente de su forma o tamaño. Esta capacidad de proporcionar una presión uniforme permite la formación de formas de producto con tolerancias precisas, reduciendo la necesidad de un costoso mecanizado. Las cerámicas prensadas isostáticamente presentan una mayor densidad y mejores propiedades mecánicas en comparación con otros métodos de fabricación, lo que las hace muy deseables para las industrias que requieren materiales de alto rendimiento.

Aumento de la adopción de la fabricación aditiva

En los últimos años, la fabricación aditiva ha ganado terreno en varios sectores. Esto ha provocado un aumento de la demanda de prensado isostático como técnica de postprocesado. La combinación de la fabricación aditiva y el prensado isostático ofrece una solución integral para la producción de piezas complejas y funcionales. El prensado isostático ayuda a conseguir precisión dimensional y estabilidad en las piezas fabricadas mediante aditivos sometiéndolas a una presión uniforme. Este proceso reduce o elimina las tensiones residuales y las distorsiones, garantizando que la pieza final cumpla las especificaciones requeridas.

La evolución y las aplicaciones del prensado isostático han revolucionado los procesos de fabricación en industrias como la aeroespacial, la automovilística y la médica. La capacidad de producir materiales de alta densidad y alto rendimiento con tolerancias precisas ha impulsado el crecimiento del mercado del prensado isostático. Como la demanda de materiales avanzados sigue aumentando, se espera que el mercado se expanda aún más, creando oportunidades para avances tecnológicos y soluciones innovadoras en diversas industrias.

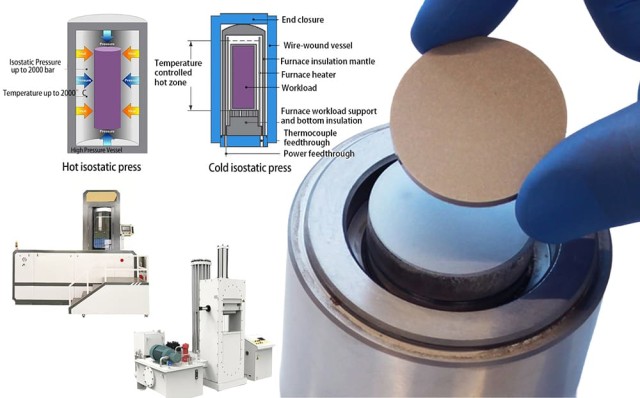

Los tres tipos básicos de prensado isostático

El prensado isostático es una técnica de procesamiento de polvos que se utiliza para compactar materiales aplicando presión uniformemente desde todas las direcciones. Este proceso ayuda a conseguir una densidad y microestructura uniformes sin las limitaciones del prensado uniaxial. Existen tres tipos básicos de prensado isostático: Prensado isostático en frío (CIP), Prensado isostático en caliente (WIP) y Prensado isostático en caliente (HIP).

Comparación de los métodos de prensado isostático

Ventajas, limitaciones y tiempos de ciclo del prensado isostático en frío, templado y caliente

El prensado isostático es una técnica de procesamiento de polvos que utiliza la presión de fluidos para compactar una pieza. Los polvos metálicos se colocan en un recipiente flexible que sirve de molde para la pieza. La presión del fluido se aplica sobre toda la superficie exterior del recipiente, lo que hace que se prense y se dé forma al polvo en la forma deseada. A diferencia de otros procesos que ejercen fuerzas sobre el polvo a través de un eje, el prensado isostático utiliza una presión envolvente.

Las prensas isostáticas en frío, las prensas isostáticas templadas y las prensas isostáticas calientes son distintos tipos de equipos que utilizan gases a alta presión para procesar materiales. Estas prensas calientan o enfrían el gas a una temperatura específica y luego aplican una presión uniforme al material a través de un recipiente cerrado. Este método mejora la densidad, la estructura y las propiedades de diversos materiales como la cerámica, los metales y los compuestos.

La principal diferencia entre las prensas isostáticas frías, templadas y calientes radica en la temperatura a la que funcionan durante el conformado y la consolidación. Las prensas isostáticas en frío suelen utilizarse en entornos a temperatura ambiente y son adecuadas para materiales sensibles a la temperatura, como la cerámica y los polvos metálicos. Las prensas isostáticas en caliente trabajan a temperaturas medias y son adecuadas para materiales con requisitos específicos de temperatura, como plásticos y caucho. Las prensas isostáticas en caliente, por su parte, funcionan a altas temperaturas y son adecuadas para materiales que requieren un procesamiento a alta temperatura, como metales y aleaciones.

A continuación se exponen algunas ventajas y limitaciones de cada método de prensado isostático:

-

Prensado isostático en frío (CIP):

- Ventajas:

- Adecuado para materiales sensibles a la temperatura

- Puede alcanzar altos niveles de densidad y uniformidad del material

- Puede producir formas complejas con defectos mínimos

- Limitaciones:

- Ventajas:

-

Tiempos de ciclo más largos en comparación con el prensado isostático en caliente y templado

- Limitado a materiales que puedan soportar la presión y temperatura aplicadas

- Prensado isostático en caliente (WIP):

- Ventajas:

- Adecuado para materiales con requisitos específicos de temperatura

- Puede mejorar las propiedades del material, como la resistencia y la durabilidad

- Puede utilizarse tanto para materiales metálicos como no metálicos

- Limitado a materiales que puedan soportar la presión y temperatura aplicadas

-

Limitaciones:

- Requiere un control cuidadoso de la temperatura y la presión para evitar la degradación del material

- Limitado a materiales que puedan soportar la presión y la temperatura aplicadas.

- Prensado isostático en caliente (HIP):

- Ventajas:

- Adecuado para materiales que requieren un procesamiento a alta temperatura

Puede alcanzar altos niveles de densidad y uniformidad del material

Puede eliminar defectos y mejorar las propiedades del material, como la resistencia a la fatiga

Limitaciones:

Equipos y costes de funcionamiento elevados

En resumen, cada método de prensado isostático ofrece ventajas y limitaciones distintas. La elección entre el prensado isostático en frío, templado y caliente depende de los objetivos específicos de su proyecto y de las características de los materiales que se van a procesar. Tenga en cuenta factores como la sensibilidad a la temperatura, las propiedades requeridas del material y la rentabilidad a la hora de seleccionar el método adecuado para su aplicación.

El prensado isostático en frío es una opción viable para materiales sensibles a la temperatura y puede lograr una alta densidad de material y complejidad de formas.

Tipos de prensado isostático en frío: Bolsa húmeda y bolsa seca CIP

Descripción y ventajas del método de bolsa húmeda

El prensado isostático en bolsa húmeda es un tipo de prensado isostático en frío que consiste en colocar el polvo en un molde de conformado, también conocido como carcasa. A continuación, se sella el molde y se coloca en un cilindro de alta presión para prensarlo. Durante el proceso de prensado, el molde está completamente sumergido en un líquido, que sirve como medio de transmisión de la presión.

Tecnología de bolsa seca y tecnología de bolsa húmeda

El método de la bolsa húmeda ofrece varias ventajas. Tiene una gran aplicabilidad y es especialmente adecuado para la investigación experimental y la producción de lotes pequeños. Permite el prensado simultáneo de múltiples formas diferentes de piezas en un único cilindro de alta presión, lo que lo hace ideal para producir piezas grandes y complejas. Además, el proceso de producción es relativamente corto y rentable.

Descripción y ventajas del método de la bolsa seca

El método de la bolsa seca ofrece ventajas en términos de automatización y producción de grandes volúmenes. Es adecuado para producir formas relativamente sencillas en grandes cantidades. El proceso está automatizado, lo que permite una producción eficaz y constante. Este método es especialmente ventajoso cuando se necesita producir grandes volúmenes de formas relativamente sencillas.

En general, tanto el método de bolsa húmeda como el de bolsa seca para el prensado isostático en frío tienen sus propias ventajas y aplicaciones. La elección del método depende de factores como la complejidad de las piezas, el volumen de producción y los costes. Al conocer estos métodos, los fabricantes pueden tomar decisiones informadas a la hora de seleccionar la técnica de prensado isostático en frío más adecuada para sus necesidades específicas.

Prensado isostático en caliente (WIP)

El proceso y las aplicaciones del WIP

El prensado isostático en caliente (WIP) es una variante del prensado isostático en frío (CIP) que incluye un elemento calefactor. Utiliza agua caliente o un medio similar para aplicar una presión uniforme a los productos en polvo desde todas las direcciones. El WIP es una tecnología puntera que permite el prensado isostático a una temperatura que no supera el punto de ebullición del medio líquido.

Prensado isostático en caliente

WIP utiliza materiales flexibles como molde de camisa y presión hidráulica como medio de presión para dar forma y prensar el material en polvo. El proceso implica calentar primero el medio líquido y luego inyectar continuamente el medio líquido calentado en un cilindro de prensado sellado a través de una fuente de refuerzo. Esto garantiza la precisión del control de la temperatura.

El WIP se utiliza habitualmente para plásticos y productos laminados. Es un proceso versátil que puede personalizarse para distintas aplicaciones, lo que lo hace adecuado para una amplia gama de industrias. El sistema puede presurizarse con gas o líquido y funcionar a distintas presiones. Los sistemas WIP líquidos pueden alcanzar temperaturas de hasta 250°C, mientras que los sistemas WIP de gas pueden llegar hasta los 500°C.

Comparación entre WIP y prensa de platina calentada

Tradicionalmente, la prensa de platina calentada se ha utilizado en aplicaciones similares a la WIP. Sin embargo, la prensa de platina calentada tiene el inconveniente de la distribución desigual de la presión, que puede dar lugar a variaciones dimensionales de un lado a otro. Esta falta de presión uniforme afecta a la calidad y consistencia del producto final.

WIP, por el contrario, ofrece una alternativa muy adecuada al proporcionar una presión igual y uniforme en todas las superficies. Esto garantiza que las piezas se prensen de manera uniforme, lo que da lugar a unas dimensiones homogéneas y a una mejora de la calidad del producto.

El uso de agua caliente o un medio similar en el WIP permite un calentamiento controlado y preciso, lo que aumenta aún más la eficacia del proceso. La combinación de presión uniforme y calentamiento controlado hace del WIP una opción superior para aplicaciones que requieren productos de alta calidad y dimensiones precisas.

Además de sus ventajas en términos de distribución de la presión y control de la temperatura, WIP también puede personalizarse para satisfacer requisitos específicos. Ofrece características como modos personalizados para funciones especiales y una pantalla táctil con interfaz gráfica de operación basada en ordenador para facilitar su uso.

En general, la WIP ofrece una solución más eficaz y fiable que las prensas de platina caliente, lo que la convierte en la opción preferida para diversos sectores.

El prensado isostático en caliente (HIP) es un proceso de fabricación que aplica alta temperatura y presión a los materiales para mejorar sus propiedades mecánicas. El proceso consiste en calentar los materiales en una cámara sellada y aplicar presión isostática uniformemente en todas las direcciones utilizando un gas inerte, normalmente argón. Esta presión hace que los huecos del material se colapsen, lo que mejora la densidad y elimina defectos como la porosidad. El HIP es especialmente beneficioso para materiales que requieren una mayor integridad estructural y propiedades mecánicas más elevadas.

Los dos métodos utilizados en el HIP: HIP directo y Post-HIP

Hay dos métodos principales utilizados en el HIP: HIP directo y post-HIP.

El HIP directo consiste en someter el material a alta presión y alta temperatura simultáneamente dentro de un recipiente a presión. Este método se utiliza para densificar el material, eliminar defectos y mejorar sus propiedades mediante difusión y consolidación. El HIP directo es ideal para crear materiales de alto rendimiento con propiedades mecánicas e integridad estructural superiores.

Por otro lado, el post-HIP consiste en utilizar el HIP como paso posterior al procesamiento de materiales que ya han sido sometidos a otros procesos de fabricación, como la impresión 3D. El post-HIP se utiliza para reducir la porosidad de los materiales y aumentar su densidad. Este proceso ayuda a mejorar las propiedades mecánicas y la trabajabilidad del material.

Principio del prensado isostático en caliente

El papel de las distintas barreras en el HIP directo

En el HIP directo, varias barreras desempeñan un papel crucial en el proceso. Estas barreras incluyen el punto de fusión del material, la resistencia del recipiente a presión y el gas inerte utilizado. El punto de fusión del material determina la temperatura máxima que puede aplicarse durante el proceso de HIP. La resistencia del recipiente a presión garantiza que pueda soportar la alta presión necesaria para el HIP. El gas inerte, normalmente argón, ayuda a aplicar la presión isostática uniformemente sobre el material.

El proceso y las ventajas del Post-HIP

El Post-HIP es un proceso que consiste en someter los materiales a alta presión y temperatura después de haber sido sometidos a otros procesos de fabricación. Los materiales se cargan en un recipiente a presión dentro de un horno de alta temperatura y se mantienen a una temperatura y presión específicas durante un tiempo determinado. Este proceso ayuda a reducir la porosidad de los materiales y a mejorar su densidad, lo que se traduce en mejores propiedades mecánicas. Entre las ventajas del post-HIP se incluyen el aumento de la resistencia, la mejora de la resistencia a la fatiga y la mejora del rendimiento general de los materiales.

Factores que afectan a la duración del ciclo HIP y papel de los hornos avanzados

Varios factores pueden afectar al tiempo de ciclo del proceso HIP. Estos factores incluyen la composición del material, las propiedades deseadas y el tamaño y complejidad de la pieza. Los materiales con un punto de fusión más alto pueden requerir tiempos de ciclo más largos para lograr los resultados deseados. Además, las piezas más grandes y complejas pueden requerir tiempos de ciclo más largos debido a la necesidad de una distribución uniforme de la presión.

Los hornos avanzados desempeñan un papel crucial en el proceso HIP al proporcionar un control preciso de la temperatura y la presión. Estos hornos están equipados con tecnología avanzada que permite velocidades de calentamiento y enfriamiento exactas, así como un control preciso de la presión. Esto ayuda a optimizar el proceso HIP y a reducir los tiempos de ciclo, lo que se traduce en una producción más eficiente.

En resumen, el prensado isostático en caliente (HIP) es un proceso de fabricación que aplica alta temperatura y presión a los materiales para mejorar sus propiedades mecánicas. El proceso puede llevarse a cabo mediante métodos HIP directos o post-HIP, en función de los requisitos específicos de los materiales. El HIP ofrece numerosas ventajas, como el aumento de la densidad, la mejora de la integridad estructural y la mejora de las propiedades mecánicas. Los hornos avanzados y el control preciso de la temperatura y la presión son esenciales para optimizar el proceso HIP y reducir los tiempos de ciclo.

Versatilidad del procesamiento isostático

La amplia gama de aplicaciones del procesado isostático

Una de las principales aplicaciones del procesado isostático es el prensado isostático en frío (CIP), que es un proceso de consolidación de polvos. El CIP utiliza moldes baratos como barreras para compactar polvos en formas simples a complejas con densidades que oscilan entre el 60% y el 80%. La elección entre un método de "bolsa húmeda" o "bolsa seca" depende de factores como el tipo, la mezcla y los lotes de producción de las piezas fabricadas.

El prensado isostático en caliente (WIP) es otra variante del procesamiento isostático que ha encontrado un nicho en ciertas industrias. El WIP consiste en aplicar presión combinada y bajas temperaturas, normalmente de hasta 100 °C, a materiales específicos en industrias en las que se especifican estos parámetros.

El uso del prensado isostático en caliente (HIP) está ganando impulso en el campo de la cerámica de ingeniería. El HIP se utiliza para obtener cerámicas con forma casi de red y totalmente densas para aplicaciones de alto rendimiento. También puede utilizarse para eliminar la porosidad residual de piezas pulvimetalúrgicas sinterizadas. La elección entre HIP directo o post-HIP depende del material o del proceso especificado.

El papel del CIP en la consolidación de polvos

El prensado isostático en frío (CIP) es un proceso utilizado para consolidar polvos metálicos en piezas sólidas. Tiene aplicaciones en varios sectores, como los implantes médicos y los cartuchos de filtro de acero inoxidable. La calidad de las piezas prensadas depende de los materiales y las propiedades del polvo. La pulvimetalurgia es una vía de fabricación viable para producir materiales específicos, especialmente para aplicaciones de alto rendimiento, ya que reduce el desperdicio de material y produce piezas que se aproximan a la forma final.

Polvo consolidado

La CIP se ha utilizado con éxito para consolidar los metales más comunes, pero cada vez hay más interés en explotar la tecnología para el procesamiento de polvo metálico en una gama más amplia de aplicaciones. Factores como las propiedades del polvo, los tipos de utillaje, los parámetros del proceso, el postprocesado y las propiedades mecánicas desempeñan un papel crucial a la hora de determinar la calidad de las piezas CIP.

El papel del WIP en industrias específicas

El proceso WIP normalmente implica calentar primero el medio líquido y luego inyectar continuamente el medio líquido calentado en un cilindro de prensado sellado a través de una fuente de refuerzo. Este proceso utiliza materiales flexibles como molde de camisa y presión hidráulica como medio de presión para dar forma y prensar el material en polvo. El HIP garantiza un control preciso de la temperatura equipando el cilindro de prensado con un elemento calefactor.

El creciente uso del HIP en el campo de la cerámica de ingeniería

El prensado isostático en caliente (HIP) está ganando popularidad en el campo de la cerámica de ingeniería para obtener cerámicas con forma casi de red y totalmente densas para aplicaciones de alto rendimiento. El HIP se utiliza para reducir la porosidad de los metales y aumentar la densidad de los materiales cerámicos. Las máquinas HIP avanzadas son capaces de aplicar presiones más altas, a menudo superiores a 145.000 PSI, lo que da como resultado una mayor densidad del material y una reducción de la absorbencia.La combinación de fabricación aditiva y prensado isostático ha ganado adeptos en diversas industrias. El prensado isostático se utiliza como técnica de postprocesado de piezas fabricadas mediante aditivos para conseguir precisión dimensional y estabilidad. Somete a los componentes fabricados a una presión uniforme, reduciendo o eliminando tensiones residuales o distorsiones y garantizando que las piezas cumplan las especificaciones requeridas.La tecnología de prensado isostático ha avanzado a lo largo de los años, con el desarrollo de sistemas de prensado isostático de alta presión (HIP). Estos avances han mejorado significativamente la eficiencia y eficacia del proceso, permitiendo presiones más altas y una mayor densidad del material.

Productos relacionados

- Moldes de Prensado Isostático para Laboratorio

- Máquina de Prensado Isostático en Frío CIP para Producción de Piezas Pequeñas 400Mpa

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

- Prensa Hidráulica Calefactora Automática de Alta Temperatura con Placas Calefactoras para Laboratorio

Artículos relacionados

- Tecnología de prensado isostático: Revolucionando la densificación de materiales cerámicos

- Guía completa de prensado isostático: procesos y características

- Comprensión del prensado isostático: proceso, beneficios, limitaciones y aplicaciones

- Selección de equipos de prensado isostático para moldeo de alta densidad

- Procesos de producción de varillas cerámicas de circonio: Prensado isostático frente a prensado en seco